I

Изобретение относится к цветному анодированию титана и его сплавов (получению окрашенных окисных пленок непосредственно в процессе анодирования)

Известен способ окрашивания титана путем нагрева, заключающийся в следующем. Металлический материал, такой как титан или нержавеющая сталь, нагревают до определенной температуры в защитной атмосфере. Нагретьгй металл затем охлаждают в присутствии охлаждающей атмосферы определенного состава, например воздуха. В результате поверхность металла приобретает стабильную декоративную окраску. Тон окраски определяется температурой металла при помещении его в охлаждающую атмосферу. Эту температуру определяют -косвенно по характеристическому цвету металла. Тон окраски определяется такжэ составом защитной и охлаждающей атмосфер l.

Однако известный способ позволяет получать покрытия лишь определенного

цвета, обусловленного условиями ведения процесса.

Известен электрохимический способ окрашивания поверхности титана, включающий нанесение пленкообразующего раствора, например сульфата меди и аммония, с помощью кисти или войлочной подущкн при разности потенциалов между ними и обрабатываемой поверхностью. При этом на поверхности происходит образование пленки, например окисной. Разность потенциалов меняют в интервале 5-80 В при движении кисти или подушки по поверхности для изменения цвета. Перед получением пленки . поверхность подвергают механическому травленшо, защищая необходимые участки масками, которые наносят с использованием светочувствительных материалов 2.

Этот способ имеет ряд недостатков. Цвет образующейся пленки зависит от -; состава пленкообразующего раствора, содержащего соли металлов, способшле

окрашивать окисный слой на титане, что усложняет технологию приготовления пленок различной окрашенности. Кроме того, он не позволяет получать пленки равномерной окрашенности, а использование высоких напряжений приводит к получению пористых покрытий, обладающих низкими защитными свойствами в агрессивных средах.

Наиболее близким к изобретению является способ анодирования титана и его сплавов в pac-TSOpe, содержащем гидроокись щелочного металла. Раствор содержит также силикат щелочного металла и щелочную соль этШ1е1здиаминтетрау1ссусной кислоты или диэтилентриаминпентауксусной кислоты. Анодирование ведут при рН 11,0-11,5, температуре 18-38 С и наложении увеличивающегося во времени постоянного тоха. При достижений силы тока 1Д-5,4А/см стабилизируют режим и выдерживают анодируемое изделие в таком состояниив течение 1О-6О .

Однако этим способом получают только бесцветные окисньш пленки, процесс идет длительное время, требует контрол для ггоддержання определенного режима, коррозионная стойкость покрытия во влажной атмосфере составляет 24 ч,

Цель изобретения - получение равномерно окрашенной в широком цветовом диапазоне окисной пленки с повышенной коррозионной стойкостью, интенсификация и упрощение процесса,

Для этого анодирование ведут в 1 растворе едкого кали при плоности тока 0,ОО4-2,5 А/см .

Способ осуществляют следующим образом.

Перед анодированием титановое изделие обезжиривают и промывают водой. Затем изделие подсоединяют к аноду постоянного источника тска н помещают в электролитическую ванну с BdiiHbiM раствором едкого кали. Изменя плотность тока от 0,004 до 2,5 Л/см можно получить покрытия раал11чного цвета в одном и том же рае-торе. Врем анодирования составляет 20-80 сек.

Предлагаемый способ позволяет получить равномерно окрашенные покрытия на изделиях любой формы (прямоугольной, круглой, шарообразной, цилиндрической и т.д.) в одну стадию, анодированием изделия в растворах едкого кали.

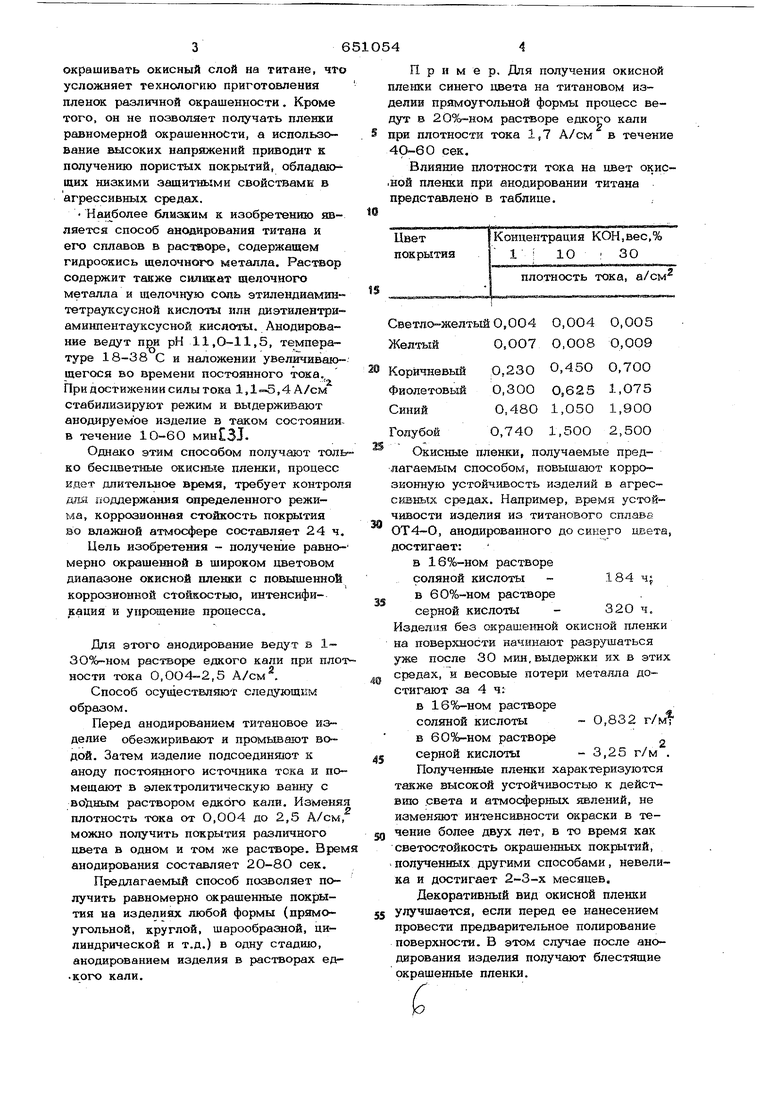

Пример. Для получения окисной пленки синего цвета на титановом изделии прямоугольной формы процесс ведут в рае-шоре едкого кали при плотности тока 1,7 А/см в -течение 40-6О сек.

Влияние плотности тока на цвет окис.ной пленки при анодировании титана представлено в таблице.

Светло-желтый о,004 0,О04 0,ОО5 Желтый0.007 0,ОО8 0,009

Коричневый0,2300,45О0,700

Фиолетовый0,3000,6251,075

Синий0,4801,О501,900

Голубой0,74О1,5ОО2,50О

Окиснне пленки, получаемые предлагаемым способом, повышают коррозионную устойчивость изделий в агрессквньтх средах. Например, время устойчивости изделия из титанового сплаве ОТ4-О, анодированного до синего цвета, достигает:

в 16%-ном растворе

соляной кислоты -184 ч

в 60%-ном растворе

серной КИСЛО-1Ы -320 ч.

Изделия без окрашенной окисной пленки на поверхности начинают разрушаться уже после 30 мин, выдержки их в этих средах, и весовые потери металла достигают за 4 ч:

в 16%-ном растворе

,%

-0,832 г/М

соляной кислоты

в 60%-ном растворе

-3,25

серной кислоты

Полученные пленки характеризуются также высокой ус-гойчивостью к действию света и атмосферных явлений, не изменяют ин-юнсивности окраски в течение более двух лет, в то время как светостойкость окраше1шых покрытий, полученных другими способами, невелика и достигает 2-3-х месяцев.

Декоративный вид окисной пленки 5 улучшается, если перед ее нанесением провести предвари-гельное полирование поверхнос-га. В этом случае после анодирования изделия получают блестящие окрашешпз$е пленки.

Таким образом,Предлагаемый способ позволяет значительно снизить продолжительность процесса, что дает возможность увеличить производительность труда, а также позволяет получить окисные пленки различных цветов при прямом анодировании титановых изделий любой формы в одном и том же однокомпонентном растворе без использования наполнителей и; различных органических и неорганических красителей. При этом процесс ведут при значительно меньших значениях плотности тока.

Кроме того, предлагаемый способ позволяет снизить пористость окисных пленок с 2О-80% до 5-15% и повысить их коррозионную стойкость. Формула иаобрете ни я

Способ анодирования титана и его сплавов в растворе, содержащем гидроокись щелочного металла, о т л и ч а щ и и с я тем, что, с целью получения равномерно окрашенной в широком цветовом диапазон© жисной пленки с повышенной коррозионной стойкостью, интенсификации и упрсяцения процесса, анод11рование ведут в 1-30%-ном растворе едкого кали при плотности тока 0,004- 2,5 А/см.

Источники информации,, принятые во внимание при экспертизе

1. Патент США № 3664884,

15 148-6.3, 1972.

кл

2,Патент Великобритании №1319542, кл. С 7 В, 1973.

3.Патент США № 3663379, кл. 204-56, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки титана и его сплавов | 1990 |

|

SU1768669A1 |

| Способ окрашивания изделий изАлюМиНия и ЕгО СплАВОВ | 1978 |

|

SU802409A1 |

| СПОСОБ МНОГОЦВЕТНОГО ОКРАШИВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1990 |

|

RU2061106C1 |

| СПОСОБ РАЗНОЦВЕТНОГО ОКРАШИВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1993 |

|

RU2072000C1 |

| Электролит для анодирования алюминиевых сплавов | 1977 |

|

SU730885A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И СПЛАВАХ | 1993 |

|

RU2066716C1 |

| Способ повышения коррозионной стойкости листового анодированного алюминия, предназначенного для лазерной гравировки | 2024 |

|

RU2821966C1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ПОВЕРХНОСТИ ТИТАНОВОГО СПЛАВА | 2011 |

|

RU2466209C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ ПОКРЫТИЙ, ПРЕИМУЩЕСТВЕННО НА ИЗДЕЛИЯХ, ИЗГОТОВЛЕННЫХ ИЗ РАЗНОРОДНЫХ СПЛАВОВ ТИТАНА | 1983 |

|

SU1156410A1 |

| СПОСОБ УПЛОТНЕНИЯ АНОДНО-ОКИСНОГО ПОКРЫТИЯ ДЕТАЛИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2383663C1 |

Авторы

Даты

1979-03-05—Публикация

1977-10-19—Подача