I

Изобретение относится к электролитическому нанесению окисных покрытий, в частности к анодированию алюминиевых сплавов.

Известен электролит для анодирования алюминиевых сплавов, содержащий серную кислоту и металлический алюминий l .

Однако из данного электролита осая дают окисные пленки с микротвердостью 18О-2ОО кг/мм и коррозионной стойкостью в растворе, содержащем 5% хлористого натрия и О,3 г/л хлористой меди, 0,0 5О .

Наиболее близким к изобретению является электролит для анодирования алюминиевых сплавов, содержащий серную кислоту и ионы титана (титан сернокислый) 2 .

Однако в данном электролите получают покрытия, обладающие недостаточной коррозионной стойкостью - 0,023 г/м;ч.

Цель изобретения - повышение кор розионной стойкости окисной пленки.

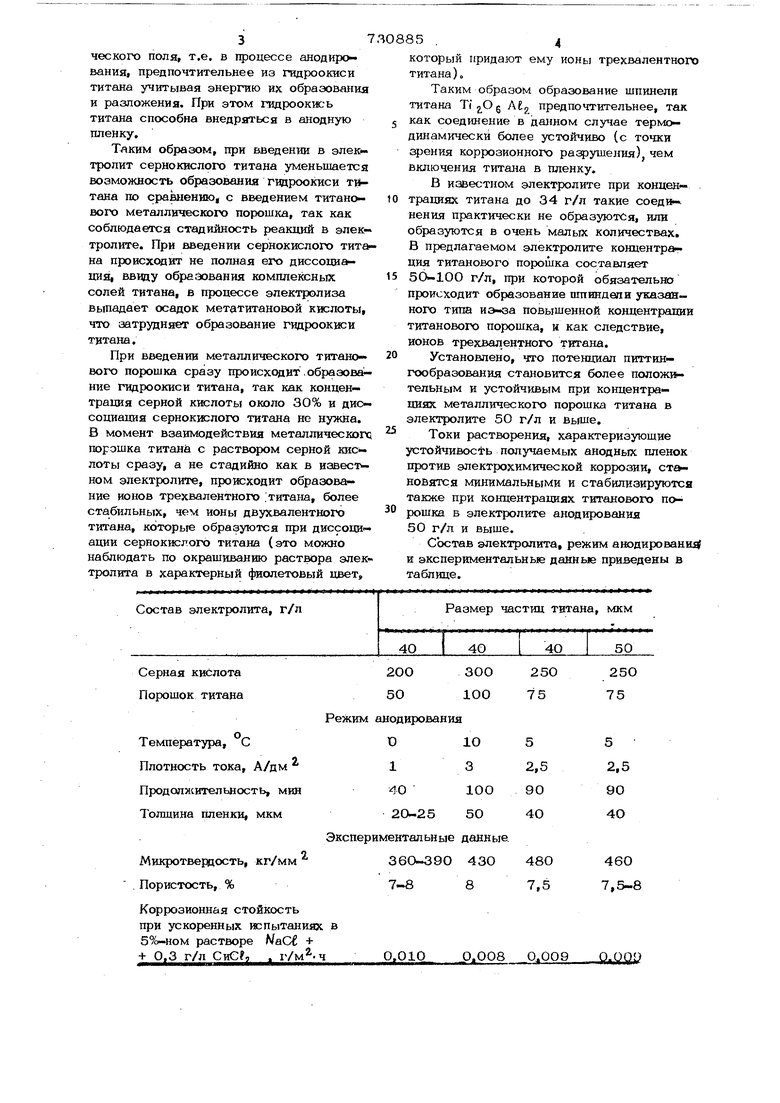

Поставленная цель дос тигается тем, что в качестве HCTO4iiHKa ионов титана электролит содержит порошок- метал.щ- ческого титана при следующем соотнощ нии компонентов, г/л:

Серная кислота2ОО-ЗОО

Порощок металлического титана5О-100 При этом он содержит порошок титана с размером частиц 4О-50 мкм.

10

Процесс анодировашш рекомендуют проводить при , плотности тока 1-3 в течение 4О-1ОО мин с постоянным перемещиванием электролита. Оптимальная концентрация порошка ти15тана 5О-100 г/л обусловлена следук шим. В известном элект юлите в перюсче- те на титан его концент1 атшя составляет 0,&-20 г/л, что значительно меньше предлагаемо го« Это приводит к изменению

20 структуры анодной пленки, связанной с образованием соединений шпннельного типа (Ti О и Tig, Og АРл), а образова ние шпинели под воздойспгч пм электри3ческого поля, т.е. в процессе анодирования, предпочтительнее из гидроокиси титана учитывая энергию их образования и разложения. При этом гидроокись титана способна внедряться в анодную пленку, Тяким образом, при введении в электролит сернокислого титана уменьшается возможность образования гвдроокиси TWтана по сравнению, с введением титанового металлического порошка, так как соблюдается стадийность реакций в электролите. При введении сернокислохчэ тита на происходит не полная его диссоциация, ввиду образования комплексных солей титана, в процессе электролиза Выпадает осадок метатитановой кислоты, что затрудняет образование гидроокиси титана. При введении металлического титано вого порошка сразу происходит,образование гидроокиси титана, так как концентрация серной кислоты оюоло 30% и диссоциация сернокислого титана не нужна. В момент взаимодействия металлического порошка титана с раствором серной кислоты сразу, а не стадийно как в известном электролите, происходит образование ионов трехвалентного .титана, более стабильных, чем ионы двухвалентного титана, которые образуются при диссоциации сернокислого титана (это можно наблюдать по окрашиванию раствора элек тролита в характерный фиолетовый цвет. 85 .4 который придают ему ионы трехвалентного титана) „ Таким образом образование шпинели титана Ti О A предпочтительнее, так как соединение в данном случае термодинамически более устойчиво (с точки ения коррозионного разрушения), чем включения THTaJia в пленку. В известном электролите при концен- трациях титана до 34 г/л такие соединения практически не образуются, или образуются в очень малых количествах. В предлагаемом электролите концентрация титанового порошка составляет 50-100 г/л, при которой обязательна происходит образование шпиндели указанного типа иэ-за повышенной концентрации титанового порошка, и как следствие, ионов трехвалентного титана. Установлено, что потенциал питтингообразования становится более положительным и устойчивым при концентрациях металлическогчэ порошка титана в электролите 50 г/л и выше. Токи растворения, характеризуюшие устойчивость получаемых анодных пленок против электрохимической коррозии, становятся минимальными и стабилизируются также при концентрациях титанового порошка в электролите анодирования 5О г/л и выше. Состав электролита, режим анодирований и экспериментальные данные приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| Электролит для анодирования алюминия и его сплавов | 1990 |

|

SU1819916A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ АЛЮМИНИЯ ИЛИ СПЛАВА НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ | 2002 |

|

RU2214873C1 |

| РАСТВОР ДЛЯ УПЛОТНЕНИЯ АНОДНО-ОКСИДНЫХ ПЛЕНОК НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1993 |

|

RU2061801C1 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ МЕДНЫХ ГАЛЬВАНОПОКРЫТИЙ | 2013 |

|

RU2529328C1 |

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2287027C1 |

| Способ получения электрохимического оксидноанодного алмазосодержащего покрытия алюминия и его сплавов | 2016 |

|

RU2631374C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ИЗ АРМИРОВАННОГО ДИОКСИДА СВИНЦА | 2019 |

|

RU2691967C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

Режим анодирования н

Экспериментальные данные

л

Коррозионная стойкость при ускоренных испытаниях в 5%-ном растворе WaC€ + + 0,3 г/л СиС, .

D105

5

132,5

2,5

4010090 90

2а-25 5О4О 4О

360-390 43О48О

460

7-887,5

7,5-8

0.010

О.008 О.009

О.ООО 57 Таким образом, из предлагаемохчэ электролита получают окисные покрь)тия, обладающие высокой коррозионной стойкостью, что является ценным и перспективным в плане увеличения надежности, долговечности изделий из алюминиевых сплавов при эксплуатации их в ряде сред где они практически не заменимы, например, при внедрении и эксплуатации ашо мнниевых труб нефтяного сортамента вза мен коррозионностойких низколегированных и среднелегированных сталей, не обладающих устойчивостью в условиях воздействия высококонцентрированных ХЛО-L РИДОВ. Формула изобретения 1. Электролит для анодирования алюминиевых сплавов, содержащий серную кислоту и ионы титана, отличаю5щ и и с я тем, что, с целью повышения коррозионной cтoйkocти окисной пленки, в качестве источника ионов Т№тава он содержит порошок металлического титана при следующем соотношенни компонентов, г/л: Серная кислота200-300 Порощок металличео- кого титана50-100 2. Электролит по п. 1, о т л -и ч а ю щ и и с я тем, что, он содержит порощок титана с размером частиц 40-5О мкм. Источники информации, принятые во внимание при экспертизе , J,. Информационный листок Дома техники. Технологическая выставка, Тве{. дое (толстослойное) аноцирование алюминиевых сплавов, 1956, 2, Патент Японии № 49-109ОО кл. 12 А 42, 1974.

Авторы

Даты

1980-04-30—Публикация

1977-06-10—Подача