Способ осущес-тляется следующим образом.

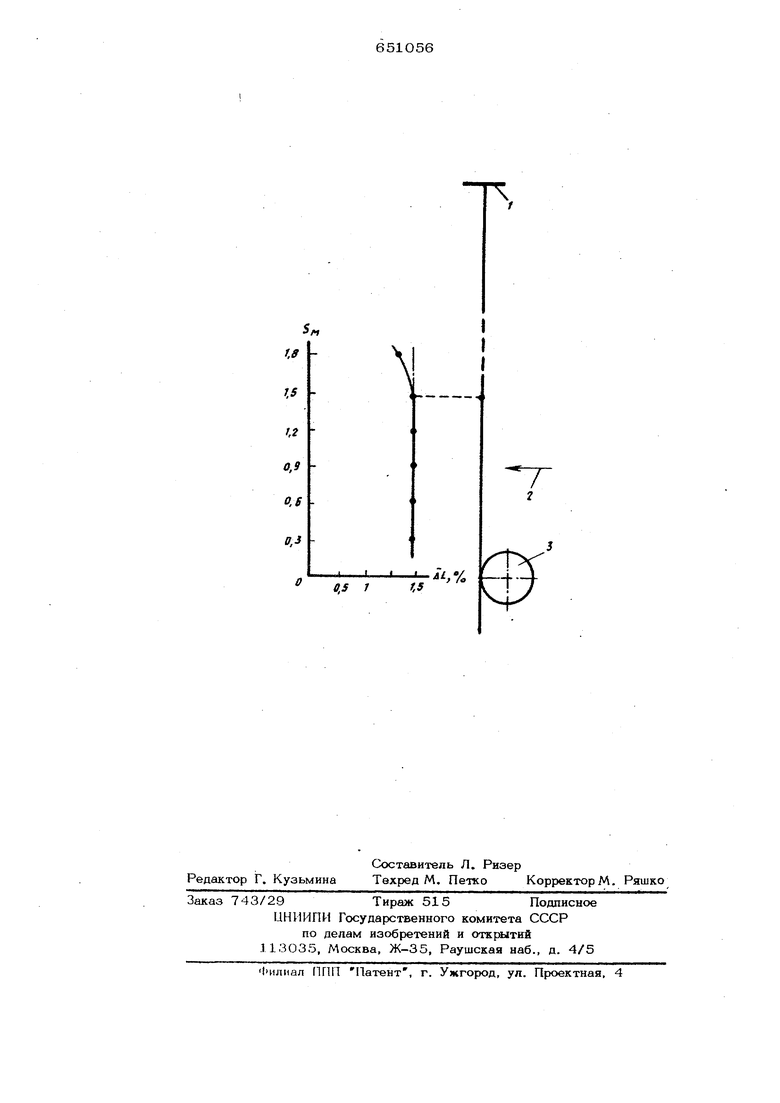

Формуемую капроновую нить из фильеры 1 в поперечном сечении продувают воздушной струей 2 через О,3 м, начиная от препарирующей шайбы 3. Далее нить вытягивают на крутильно-вытяжной машине. Для каждого участка нити на разрывном динамометре выполняют по ЗО разрьшов и рассчитывают величину среднего отклонения разрьшного удлинения (д L %).

От фильеры до препарирующей шайбы 3 на нити можно выделить две характерные точки: затвердевания и стеклования. До точки затвердевания нить вытягивается, изменяя диаметр, а от точки затвердевания до точки стеклования за доли секунды происходит структурообразование: образование макромолекул, их предориентация и частичная кристаллизация нити. После точки стеклования Скорость указанных процессов в нити замедляется на несколывсо порядков и заменить их можно только за большие

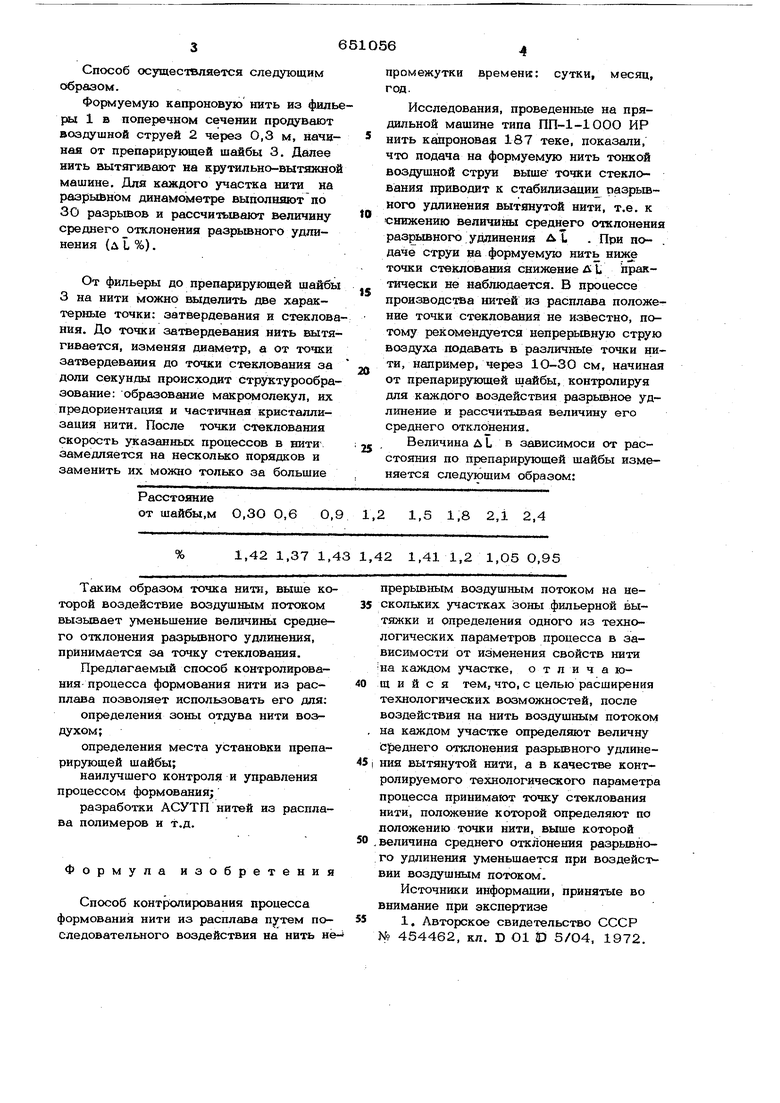

Расстояние

0,9 1,2 1,5 1,8 2,1 2,4

от шайбы,м О,ЗО 0,6

1,42 1,37 1,43 1,42 1,41 1,2 1,О5 0,95

%

Таким образом точка нитли, выше которой воздействие воздушным потоком вызывает уменьшение величины среднего отклонения разрывного удлинения, принимается за точку стеклования.

Предлагаемый способ контролирсмэания процесса формования нити из расплава позволяет использовать его для;

определения зоны отдува нити воздухом;

определения места установки препарирующей шайбы;

наилучшего контроля и управления процессом формования;

разработки АСУТП нитей из расплава полимеров и т.д.

Формула изобретения

Способ контрмэлирования процесса формования нити из расплава последовательного воздействия на нить не-

промежутки времени: сутки, мес5Щ, год.

Исследования, проведенные на прядильной машине типа ПП-1-100О ИР нить капроновая 187 теке, показали, что подача на формуемую нить тонкой воздушной струн выше- точки стеклования приводит к стабилизации разрьюного удлинения вытянутой нити, т.е. к снижению величины среднего отклонения разрьшного удлинения д .При по- . даче струи ва формуемую нить ниже точки стеклования снижение Д L пракгачески не наблюдается. В процессе производства нитей из расплава положение точки стеклования не известно, потому рекомендуется непрерьюную струю воздуха подавать в различные точки нити, например, через 10-30 см, начиная от препарирующей шайбы, контролируя для каждого воздействия разрывное удлинение и рассчитътая величину его среднего отклонения.

„ Величина Д L в зависимоси от расстояния по препарирующей шайбы изменяется следующим образом:

прерьшным воздушным потоком на нескольких участках зоны фильерной вытяжки и определения одного из технологических параметров процесса в зависимости от изменения свойств нити на каждом участке, о т л и ч а ющ и и с я тем, что, с целью расширения технологических возможностей, после воздействия на нить воздушным потоком на каждом з частке определяют величну среднего отклонения разрьтного удлинения вытянутой нити, а в качестве контролируемого технологического параметра процесса принимают точку стеклования нити, положение которой определяют по положению точки нити, выше которой

величина среднего отклонения разрьшного удлинения уменьшается при воздействии воздушным потоком.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР f 454462, кл. D О1 О 5/О4, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса формования нити из расплава | 1977 |

|

SU726226A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПО СУЩЕСТВУ БЕСКОНЕЧНЫХ ТОНКИХ НИТЕЙ | 2001 |

|

RU2265089C2 |

| ПЛАВКОЕ КЛЕЯЩЕЕ ПОЛИЭФИРНОЕ БИКОМПОНЕНТНОЕ ВОЛОКНО | 2008 |

|

RU2443806C2 |

| ТИСНЕНЫЙ КОМПОЗИТНЫЙ НЕТКАНЫЙ РУЛОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2614602C2 |

| ГИДРОФОРМОВАННЫЙ КОМПОЗИТНЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2012 |

|

RU2609722C2 |

| СПОСОБ ЭЛЕКТРОФОРМОВАНИЯ КРАХМАЛЬНЫХ НИТЕЙ ДЛЯ ГИБКОЙ СТРУКТУРЫ | 2000 |

|

RU2201945C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДНОГО МОНОВОЛОКНА С ВЫСОКИМ ДЕНЬЕ | 1989 |

|

RU2020194C1 |

| ГИБКАЯ СТРУКТУРА, СОДЕРЖАЩАЯ КРАХМАЛЬНЫЕ НИТИ | 2000 |

|

RU2205911C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ ТКАНЬ | 2014 |

|

RU2617356C1 |

| ЛАМИНИРОВАННЫЙ НЕТКАНЫЙ МАТЕРИАЛ С ВЫСОКИМ СОДЕРЖАНИЕМ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2534534C2 |

Авторы

Даты

1979-03-05—Публикация

1977-09-26—Подача