Изобретение относится к металлургии, в частности к материалам, используемым для подслоя электрических контактов.

Известны материалы для подслоя электрических контактов низковольтных аппаратов на основе серебра, никеля, железа, а также из композиции серебро-никель.

Недостатком этих материалов является низкая прочность крепления контактов к контактодержателям, которое осуществляется посредством пайки или сварки.

Наиболее близким к изобретению материалом для подслоя электрических контактов является никель.

Однако недостатком его является низкая прочность крепления контактов на контактодержателях путем сварки или пайки, составляющая до 1280 кгс при срезе контактов с контактодержателей.

Целью изобретения является повышение прочности крепления контактов к контактодержателям.

Для достижения цели материал для подслоя электрических контактов на основе никеля дополнительно содержит олово при следующем соотношении компонентов, вес. % : Олово 0,1-10,0 Никель Остальное

П р и м е р. Материал рабочего слоя электрических контактов получают путем вибрационной обкатки углекислых солей серебра и никеля, взятых в расчетных количествах с последующим восстановлением в водороде. Материал подслоя получают путем вибрационной обработки порошков никеля и олова, смешанных в расчетных количествах.

Биметаллические контакты с подслоем получают последовательной засыпкой при прессовании в полость матрицы пресс-формы исходных порошкообразных материалов: слоя материала контакта и слоя материала подслоя. Заготовки прессуют под давлением 2-7 т/см2 и спекают при 820-920оС в течение 0,5-6 ч. Спеченные заготовки допрессовывают под давлением 6-10 т/см2 и отжигают при 450-550оС в течение 0,5-2 ч.

Крепление контактов с подслоем из никеля, легированного оловом, к контактодержателям производят на точечной сварочной машине.

Прочность крепления (сварки) приваренных контактов к контактодержателям определяют путем измерения усилия среза, необходимого для отрыва приваренных контактов.

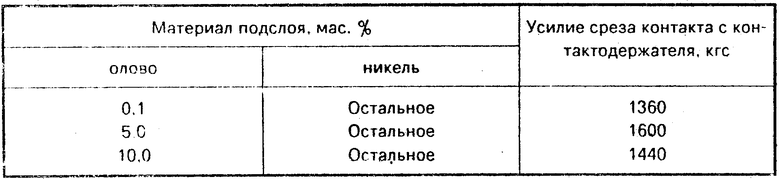

В таблице приведены составы материала подслоя и усилия при срезе контактов с контактодержателя.

Из приведенных в таблице данных следует, что предлагаемый материал для подслоя электрических контактов обладает по сравнению с известным повышенной прочностью крепления контактов к контактодержателям. (56) ГОСТ 19725-74.

Авторское свидетельство СССР N 108006, кл. Н 01 Н 1/02, 1956.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлокерамический биметаллический электрический контакт | 1981 |

|

SU1001207A1 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 2002 |

|

RU2229752C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО - ОКСИД МЕТАЛЛА | 1990 |

|

SU1757369A1 |

| Биметаллический металлокерамический электрический контакт | 1982 |

|

SU1064335A1 |

| СПЕЧЕННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ СЕРЕБРА | 1978 |

|

SU683251A1 |

| ШИХТА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОДСЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1985 |

|

SU1355024A1 |

| Металлокерамический биметаллический электрический контакт | 1983 |

|

SU1107184A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО-ОКСИД ЦИНКА | 2000 |

|

RU2159970C1 |

| Способ изготовления электрического контакта | 1981 |

|

SU1108522A1 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 2002 |

|

RU2221299C1 |

МАТЕРИАЛ ДЛЯ ПОДСЛОЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ НИКЕЛЯ, отличающийся тем, что, с целью повышения прочности крепления контактов к контактодержателям, он дополнительно содержит олово при следующем соотношении компонентов, мас. % :

Олово 0,1 - 10,0

Никель Остальное

Авторы

Даты

1994-04-15—Публикация

1977-09-30—Подача