1

Изобрегенне относится к устройствам для нанесения горячих покрытий на изделие стоячей Волной.

Известно устройство для нанеЬения горячих покрытий на длинномерные изделия, содержащее ванну с расплавом, приспособление для нагрева и подачи расплава, выполненное в виде электромагнитного индукционного насоса. Изделие перемещается под струей расплавленно- го металла в камере с газовой средой. После покрытия изделия излишки расплава стекают в ванну 1 .

Недостатком известной установки является наличие сложного устройства для защиты расплавленного металла от окисления, кроме того в данной установке отсутствует емкость для восполнения металла - покрытия.

Предлагаемое устройство для металлизации изделий позволяет расширить функциональные -возможности устройств для нанесения горячих покрытий путем получения стоячей волнЫ расплава, имеющей малую поверхность окисления.

Указанная цель достигается тем, что устройство для металлизации изделий, содержащее теплоизолированную емкость, электромагнитный насос с катушками и серцечНИКОМ и рабочую емкость с расплавленным метеищом, в которой расположен рабочий канал для подачи металла,

снабжено вспомогательными емкостью и каналом, соединенными между собой перепускным отверстием, при этом вспомогательный канал сообщается с рабочей емкостью, а рабочая и вспомогательная

емкости разделены перегородкой.

Выполнение сердечника э;1ектромаг нитного насоса из двух частей, так что одна часть окружена катушками насоса, а другая образована стенкой рабочего канала, позволяет получит, постоянную по высоте волну расплава.

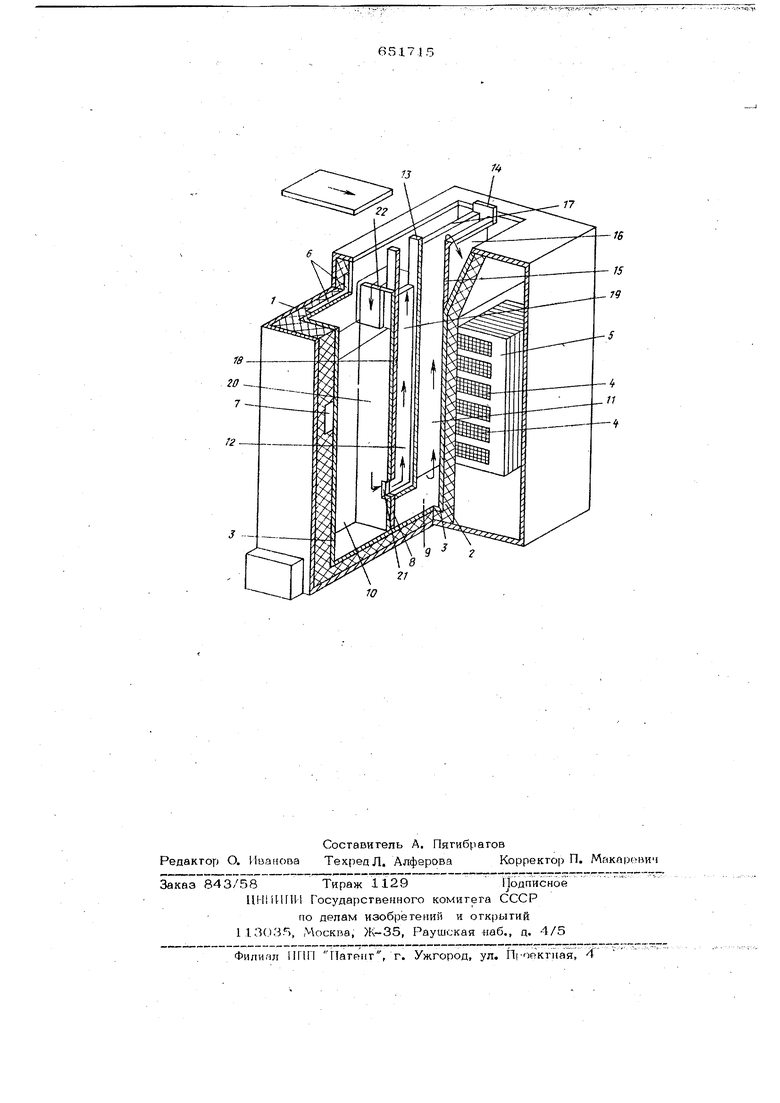

На чертеже изображено предлагаемое устройство.

В корпусе 1 находится снабженная тепловой изоляцией 2 ванна 3 из антимагнитной стали для расплавленного металла. Обмотка 4 на железном сердечнике 5 из листовой стали с массивными ферромагнитными элементами ярма образует индуктивный тепловой насос. Рабочая температура находящегося в ванне 3 расплавленного металла обеспечивается электрическим нагревательным элементом 6, который контролируется температурным зондом 7. Ванна 3 для расплавленного металла делится регулирующим высотупо рогом 8 на две части, на рабочую .ем косгь 9 и вспомогательную емкость 10. Подводящий канал теплового насоса также делится на две части: на рабочий канал Ни вспомогательный канал 12.

Рабочий канал 11 образован ограничительными пластинами 13, 14, 15, боковой стенкой: 16 ванны 3 для расплавленного металла, а также элементом 17 ,ма1гнитного ярма. Вспомогательный канал 12 образован ограничительными пластинами 13, 18, боковой стенкой 16 ванны 3 для расплавленного металла, а также элементом 19 магнитного ярма. Перемычка 20 определяет и стабилизирует верхний уровень расплавденного металла в рабочей емкости 9.

Вспомогательный канал 12 связан с вспомогательной емкостью 10 отверстием 21.

Рабочая 8 вспомогательная емкости разделены перегородкой 22.

Устройство работает следующим об: разом.

Емкости 9, 10 загружаются металлом включаются индукционный тепловой насос и нагревательный элемент 6. Индукционный тепловой насос поднимает расплавленный Металл до определенного уровня с образованием стоячей волны. Излишки металла стекают в рабочую емкость 9.

Напор насоса может быть отрегулирован посредством изменения возбуждения. Подпитка рабочей емкости 9 металлом осуществляется от вспомогательной емкости Ю через вспомогательный канал 12 и,отверстие 21.

Излишки металла в вспомогательном канале 12 через регулирующую перогородку 22 сливаются в вспомогательную емкость 1О.

Изделие перемещается над волной расплавленного металла и на него РШНОСИТся покрытие.

Формула изобретения

Устройство для металлизации изделий, например проволоки или печатных -схем, содержащее теплоизолированную емкость, электромагнитный насос с катущками и сердечником, рабочую емкость, в которой расположен рабочий кайал для подачи металла, о тличающееся тем, что, с целью расщирения функциональных воз-г можностей путем получения стоя1ей волны расплава, устройство снабжено вспомогательными емкостью и каналом, соединенными между собой перепускным отверстием, при этом вспомогательный канал выполнен Iсообщающимся с рабочей емкостью, а рабочая и вспомогательная емкости разделены перегородкой.

2. Устройство по п. 1, о т л и ч а ющ е е с я тем, что сердечник электромагнитного насоса выполнен из двух частей, причем одна часть сердечника окружена катущками насоса, а другая образована стенкой рабочего канала.

Источники информации, принятые во внимание при экспертизе

1. Па тентС ССР № 352967, кл. с 23 С 1/14, 1969.

J -.-,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СКОРОСТЬЮ ПОТОКА И ЗАМЕДЛЕНИЯ ПОТОКА НЕФЕРРОМАГНИТНЫХ ЭЛЕКТРОПРОВОДНЫХ ЖИДКОСТЕЙ И РАСПЛАВОВ | 2009 |

|

RU2532213C2 |

| Установка для горячего нанесения защитных покрытий | 1981 |

|

SU1175974A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2019 |

|

RU2712676C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПРОТЯЖЕННОГО ИЗДЕЛИЯ, ЛИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237743C2 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ПОЛОСЫ, ИЗГОТОВЛЕННОЙ ИЗ ФЕРРОМАГНИТНОГО МАТЕРИАЛА, И УМЕНЬШЕНИЯ ДЕФОРМАЦИИ УКАЗАННОЙ ПОЛОСЫ И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2012 |

|

RU2557044C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ЛЕНТООБРАЗНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2113535C1 |

| Установка для горячего нанесения покрытий | 1982 |

|

SU1096304A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПРОТЯЖЕННОЕ ИЗДЕЛИЕ | 2012 |

|

RU2521759C2 |

| Устройство для горячего цинкования | 1979 |

|

SU831855A1 |

| Линия для горячего алюминирования | 1981 |

|

SU985134A1 |

Авторы

Даты

1979-03-05—Публикация

1972-10-27—Подача