(54) УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ЦИНКОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционная ванна | 1983 |

|

SU1109469A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ИЗГАРИ В ПРОЦЕССЕ ЦИНКОВАНИЯ | 2016 |

|

RU2650662C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗГАРИ ЦИНКА | 2004 |

|

RU2267546C1 |

| ПЕЧЬ-ВАННА НАНЕСЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2002 |

|

RU2244040C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ И ИЗДЕЛИЙ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 1995 |

|

RU2110601C1 |

| Установка для горячего цинкования | 1977 |

|

SU737496A1 |

| Ванна для горячего цинкования | 1982 |

|

SU1054444A1 |

| Приспособление для нанесения гальванических покрытий | 1982 |

|

SU1002415A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПОГРУЖНОГО ВЕРТИКАЛЬНОГО МАГНИТОГИДРОДИНАМИЧЕСКОГО НАСОСА | 2005 |

|

RU2287122C2 |

| Печь-ванна для горячего цинкования | 1983 |

|

SU1177385A1 |

1

Изобретение относится к металлургии, предназначено для нанесения защитных покрытий горячим способом и может быть применено при изготовлении метизов и мелких изделий.

Известно устройство для цинкования с индукционным обогревом, в котором индуктор-нагреватель укреплен на боковой стенке ванны {1J.

Однако известное устройство не позволяет управлять потоком нагретого металла и регулировать температуру в ванне в рабочем и нерабочем состоянии, что отрицательно сказывается на качестве покрытия изделий, в частности, из-за неравномерной и неоправданно-большой его толщины, а также на сроке службы печи из-за неравномерного нагрева- ванны и зарастания каналов изгарью.

Цель изобретения - повышение ка чвст18 а покрытия и увеличение срока службы..

Для достижения поставленной цели устройство, содержсоцее ванну для материала-покрытия с каналами, индуктор-нагреватель и насос, снабжено направляющими лопаткакш, установленными в устьях каналов с возможностью поворота. Лопатки футерованы жаропрочным материёшом или выполнены из графита.

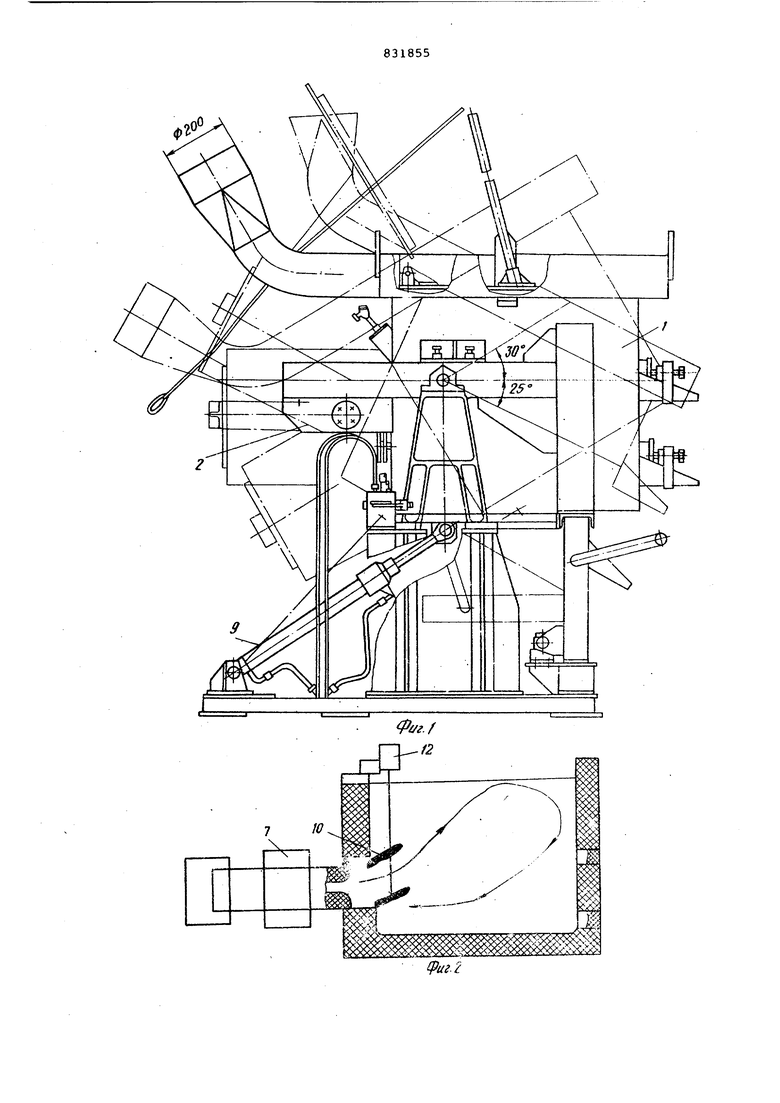

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 и 3

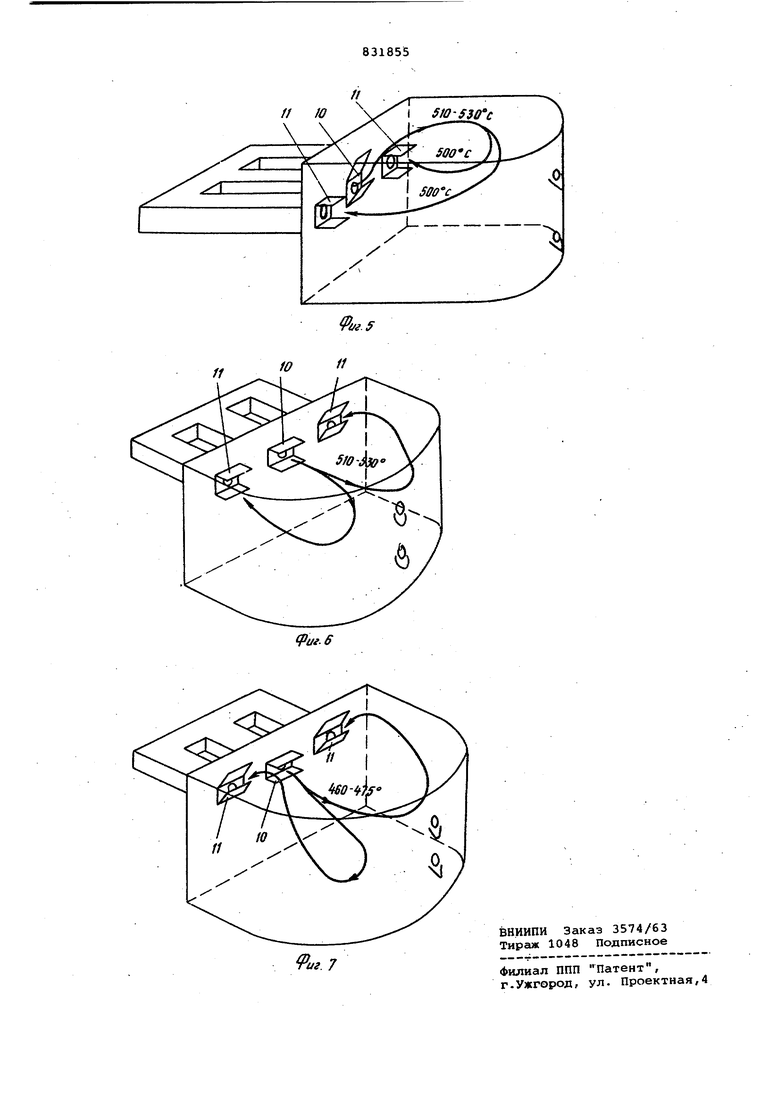

расположение лопаток; на фиг. 4 -. устройство (печь) в режиме запуска; на фиг.. 5 - то же, в момент нанесения покрытия на изделия; на фиг. 6 то же, в межоперационном состоянии;

на фиг. 7 - то же, в режиме хранения. Устройство включает ванну 1, смонтированный с боковой стороны ванны магнитодинамический насос 2, содержащий электромагнит 3 с боковыми и

цеятральнкм каналами 4-6.Каналы 4 и 5 охвачены индукторами-нагревателями 7 с магнитопроводами 8. С помощью поворотного механизма 9 ванна может быть наклонена ло мере необходимости.

в устьях каналов со стороны ванны 1 расположены лопатки 10 и 11. Лопатки установлены попарно, сверху и снизу канала. Каждая пара лопаток смонтирована независимо друг от друга и может бить установлена под любым углом к каналу. Вне ванны расположен привод 12.

Лопатки и все элементы управления .ими,соприкасающиеся с расплавом,

.футерованы огнеупорным и стойким к

расплаву материалом. Лопатки могут Сыть выполнены из графита.

Устройство работает следующим образом.

Перед запуском на рабочий режим дно ванны 1 заливают жидким металлом, например цинком. Ванну наклоняют noBopoTHhJM механизмом 9 так, что жидкий металл заполняет каналы 4-6. Включают индуктор-нагреватель 7. Лопатки устанавливают так, что поток нагретого металла направлен вниз. Ванну заполняют твердым металлом в количестве, необходимом для образования рабочего объема расплава. Жидкий металл поступает из ванны в каналы 4 и 5, разгревается и выбрасывается в ванну через канал 6, постепенно расплавляя весь металл.

Ванна возвращается в исходное положение, когда количество расплавленного металла в ванне становится достаточным для закрытия им каналов 4-6 при горизонтальном положении ванны.

Вся масса металла может быть загружена в ванну в твердом состоянии В этом случае расплавление его может осуществляться известным способом с помощью крышки-обогревателя.

После разогрева расплава до рабочей температуры(465-510°С для цинка) центральные лопатки 10, ориентируют так, что поток выходящего из канала расппава направлен вверх. Боковые лопатки 11 при этом располагают горизонтально для забора расплава из средне части ванны, где температура расплава наиболее стабильна .

В ванну опускают емкость с деталями, подготовленными для нанесения покрытия. После выдержки деталей в спокойном потоке для реакции между расплавом, флюсом и изделием включают насос для более интенсивного перемешивания расплава. Направленный поток металла с температурой 510530°С смывает обрабатываемые детали Поток выносит изгарь на поверхность откуда она периодически удаляется.

При садке в 150 кг время цинкования равно приблизительно 1 мин. После окончания процесса и удаления .деталей из ванны лопатки 10 и одну пару лопаток 11 ставят в горизонтальное положение, а вторую пару лопаток 11 устанавливают для забора расплава из верхней части ванны. При этом происходит частичное выпадение осадка гартцинка.

, После окончания работы устройство включают в режим хранения, при этом электромагнит 3 выключают, лопатки 10 оставляют в горизонтальном положении, а обе пары лопаток 11 направ ° вверх для предотвращения образования корки на поверхности ванны. В нижней части ванны образуется спокойная зона с температурой 450-465° С. Происходит интенсивное выпадение из расплава гартцинка. Перед каждым

5 включением установки в режим ванна должна быть тщательно очищена от гартцинка и изгари.

Регулирование потока позволяет получить равномерное покрытие деталей

0 толщиной 40-60 мкм. Значительно увеличивается срок службы вследствие снижения градиентов температуры в различных точках ванны (как в рабочем режиме, так и режиме хранения) и снижения засорения и зарастания каналов изгарью. Кроме того, повышается производительность печи и сокращается расход металла на покрытие.

Формула изобретения

0 устьях каналов с возможностью поворота .

5 3. Устройство попп, 1и2, отличающеес я тем, что лопатки выполнены из графита..

Источники информации, П принятые во внимание при экспертизе

(раг.З

(Раг.

Авторы

Даты

1981-05-23—Публикация

1979-07-18—Подача