(54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

ТИПА ТОНКОСТЕННЫХ КОНИЧЕСКИХ СТАКАНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2005 |

|

RU2313416C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1997 |

|

RU2115524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

| Способ получения изделий типа цилиндрических тонкостенных стаканов | 1974 |

|

SU602283A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

Изобретение ртвосится к области о6рабоки металлов давлением и может быть использовано при получений деталей типа конических стаканов.

Изйестев способ изготовления изделий типа конических стаканов, включающий обратное выдавливание Полуфабриката в виде ступенчатого стакана и последующую калибровку его путем обжима на конус l.

Недостатком известного способа является наличие высоких; деформирующих усилий н низкая стойкость инструмента.

Известен также способ изгоговления изделий типа гонкосгенных конических стаканов, включающий обратное выдавливание полуфабриката в ввде толстостенного

конического стакана, а также последую

Шую его раздачу и калибровку стешсн за один переход 2.

Недостатком известного способа также является наличие высоких усилий деформирования и низкая стойкость инструмента.

С пелью снижения усилий деформирования и повышения стойкости инструмента, по предлагаемому способу при обратном выдавливании дно полуфабриката вьтолняют большего диаметра , чем диаметр дна изделия, а в процессе калибровки, которую производят непосредственно после окончания раздачи, осаживают между боковыми поверхностями пуансона и матрицы участок стенки стакана со стороны его открытого торца и одновременно тем же пуансоном осуществляют вытяжку придонного участка стенки и примьпсаюшего к нему участка дна.

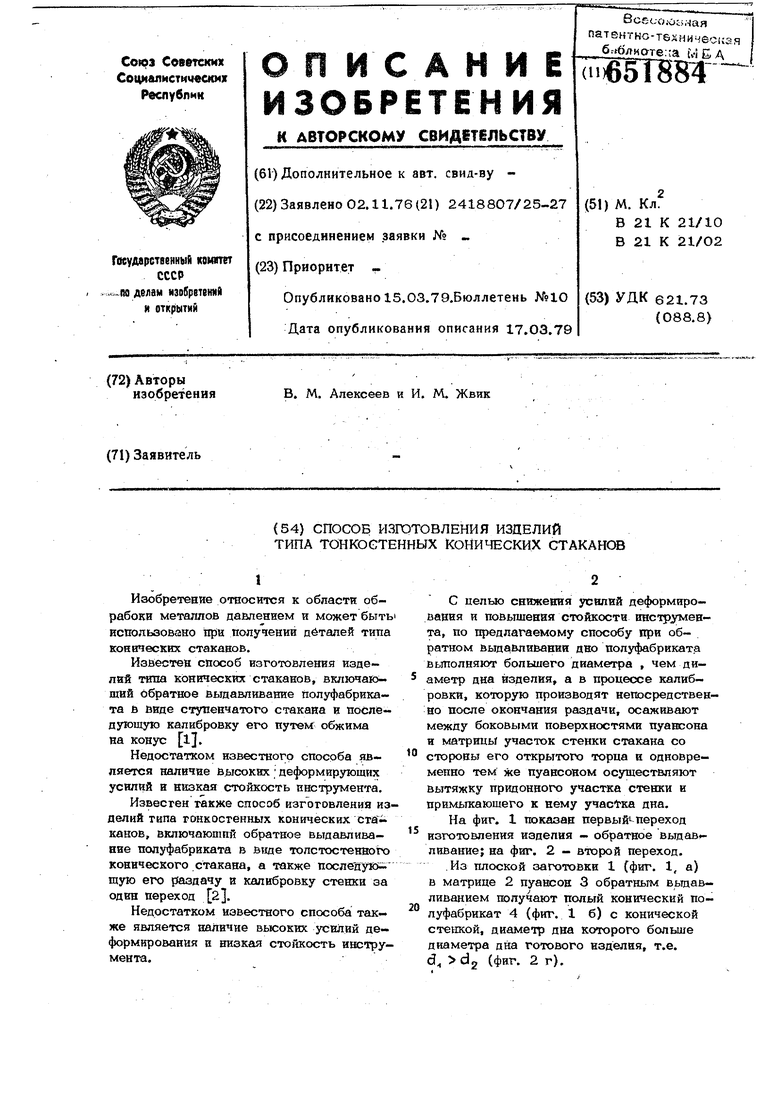

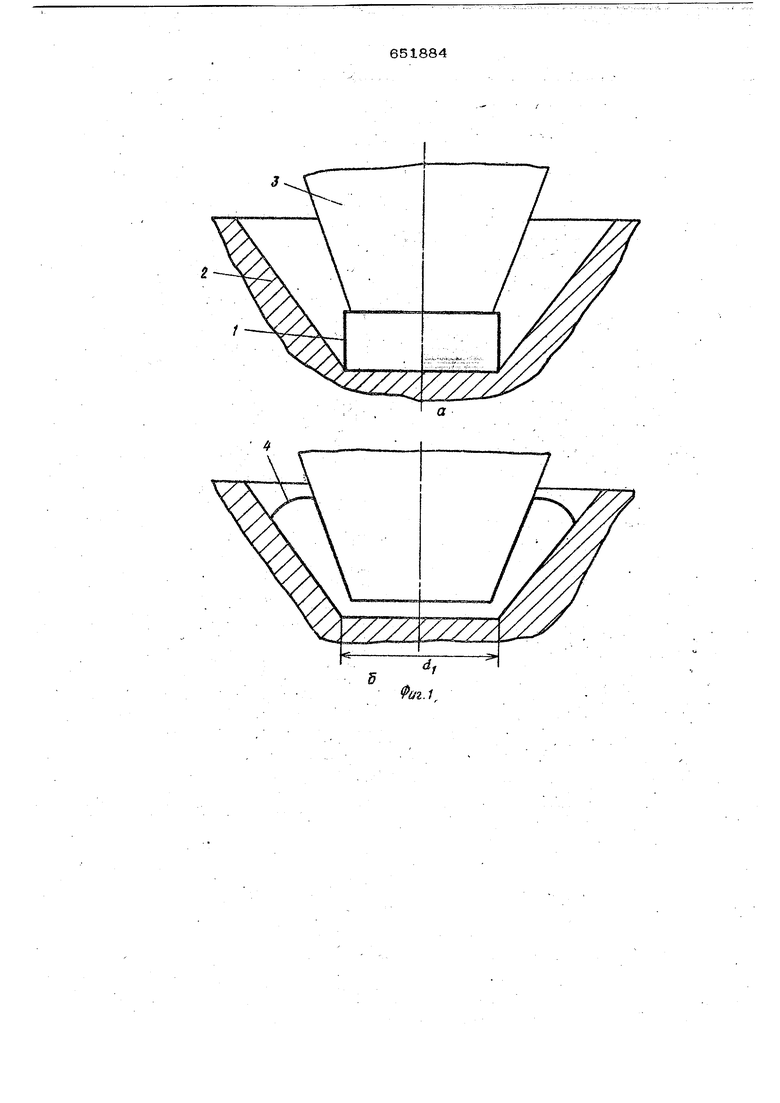

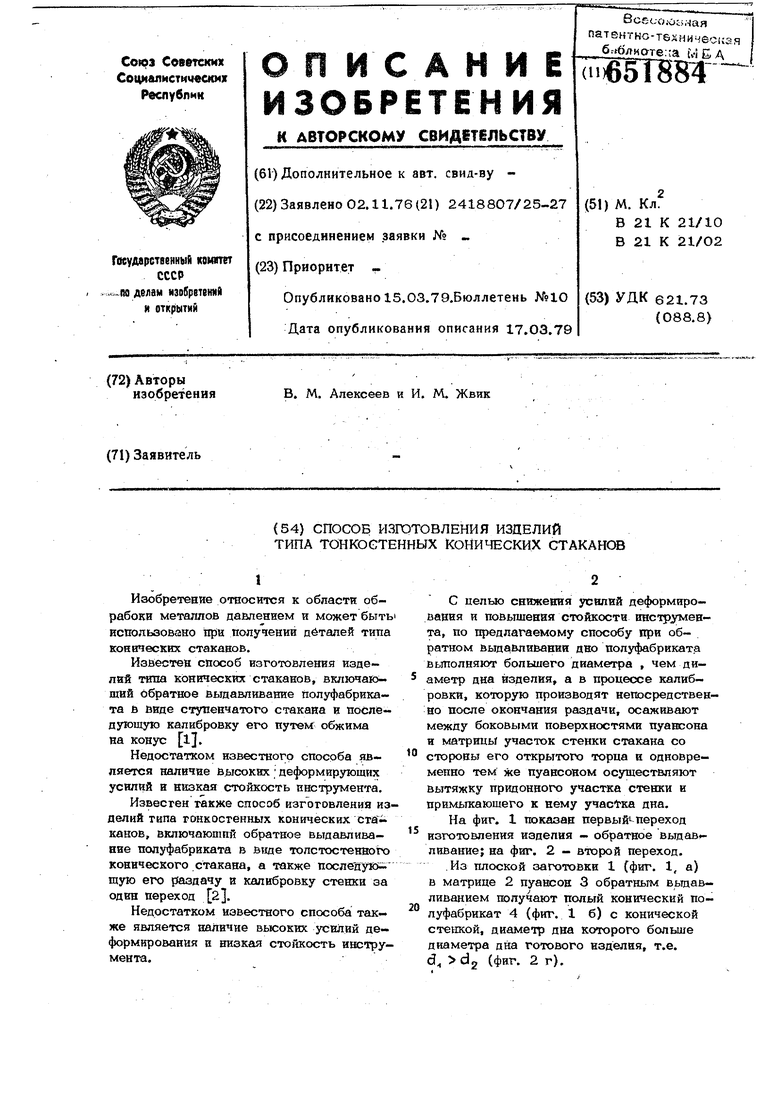

На фиг. i показан первый переход

5 изготовления изделия - обратное выдавливание; на фиг, 2 - второй переход.

Из плоской заготовки i (фиг. I, а) в матрице 2 пуансон 3 обратным вьщавливанием получают полый конический полуфабрикат 4 (фиг. 1 б) с конической стенкой, диаметр дна которого больше диаметра дна готового изделия, т.е. d d2 (фиг. 2 г).

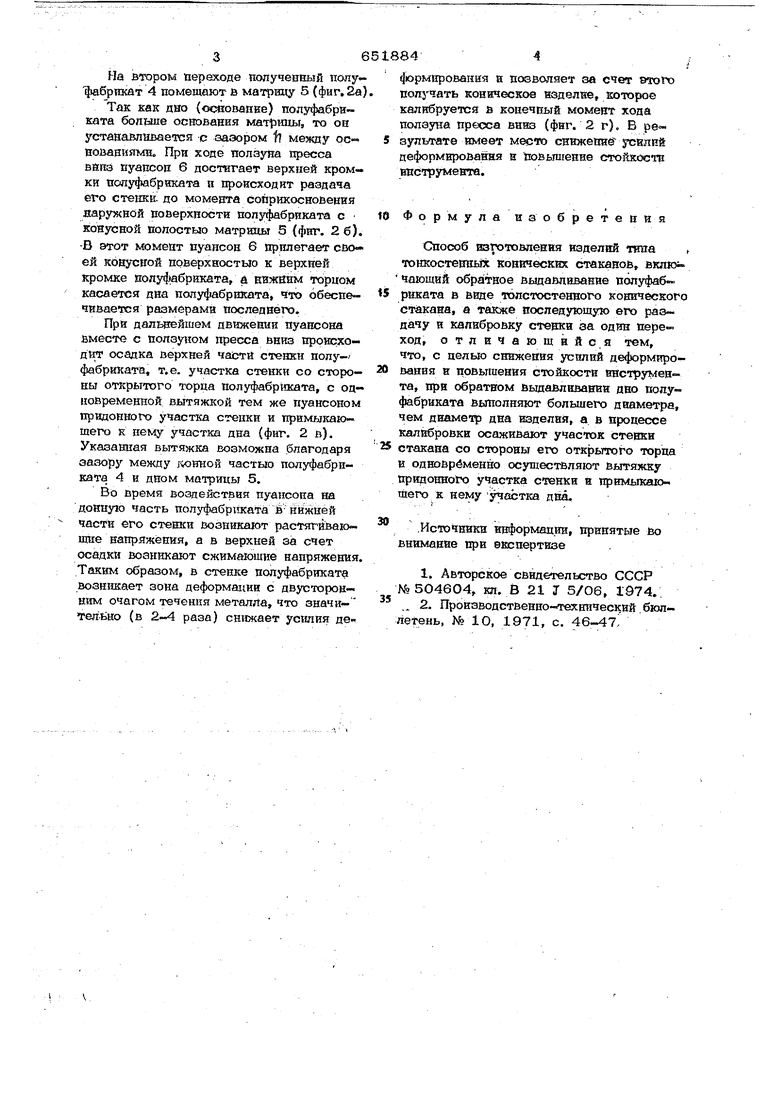

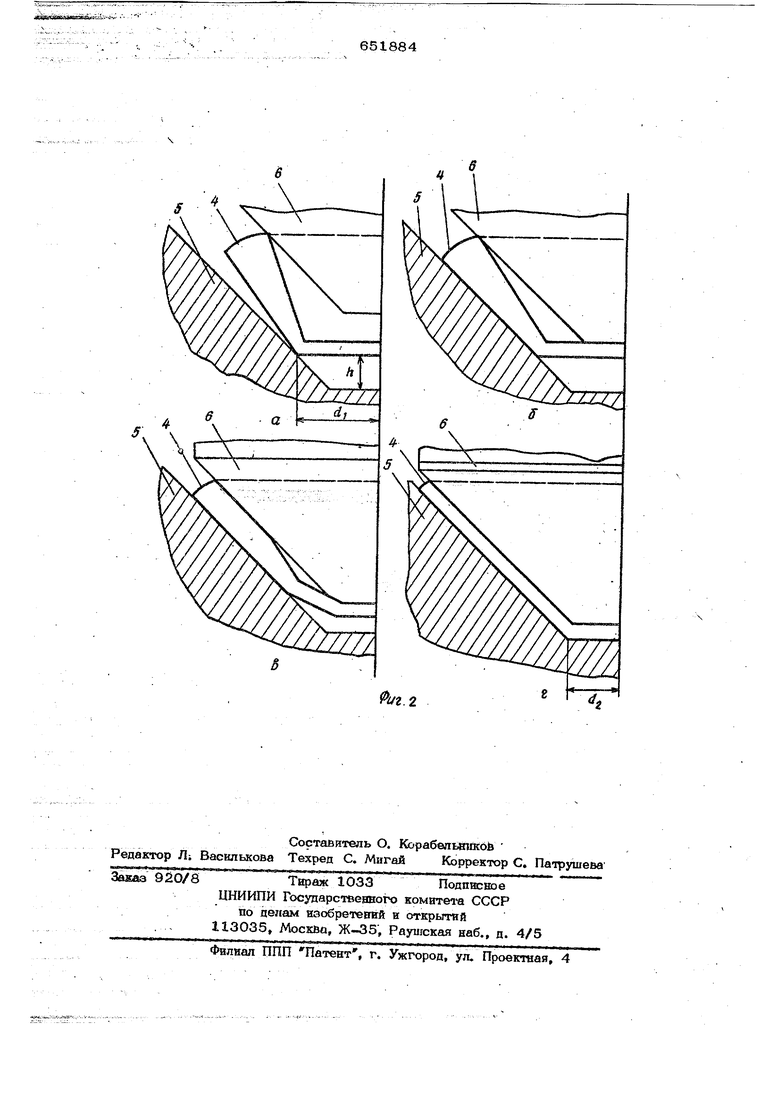

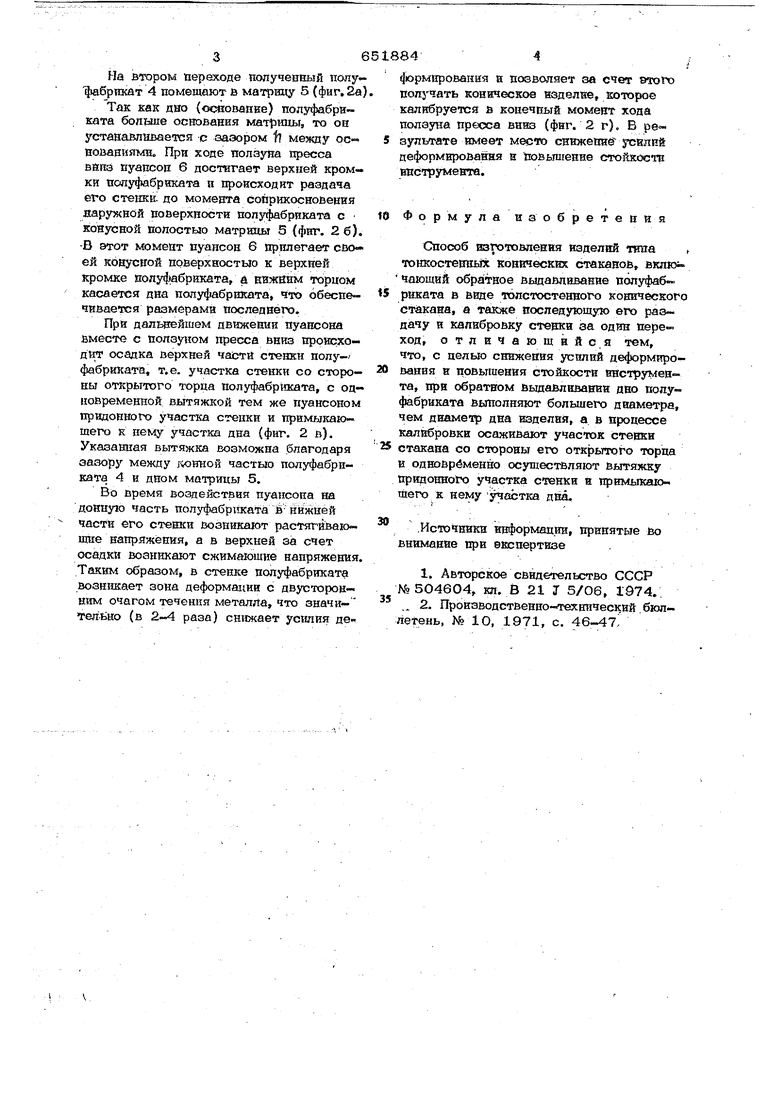

На втором переходе полученный полу фабрикат 4 помещают в матрицу 5 (фиг.2а

Так как дно (ооковаике) полуфабриката бопыпе основания ма-фицы, то ок Хстанавпнвается с зазором f между ос- новазнями. При ходе тюпауна пресса вйиэ вуапсон б достигает верхней кромки полуфабриката и происходит раздача его стенк& до момента сойрикосновения яаружной поверхности полуфабриката с конусной полостью матршш 5 {фиг. 26), -В этот момент пуансон 6 прилегает своей ковусной поверхностью к верхней кромке полуфабриката, и нижйнм торцом касается дна полуфабршшта, что обеспечиваегоя размерами последнего.

При дальнейшем движении пуансона вместе с ползуном пресса вниз происхо- дет осадка верхней части стенки полуфабриката, т.е. участка стенки со стороны открытого торца полуфабриката, с одновременной вытяжкой тем же пуансоном придоннотх участка стенки и примыкающего к нему участка дна {фиг. 2 в). Указанная вытяжка возможна благодаря зазору между уонной частью полуфабриката 4 и дном матрицы 5.

Во время BoaneiJcTBUH пуансона на дойную часть полуфабриката в- Н1ажней части го стенки возникают растягивающие напряжения, а в верхней за счет осадки возникают сжимающие напряжения Таким образом, в стенке полуфабриката возникает зона деформа11ИИ с двусторонним очагом течения металла, что значи- тельно {в 2-4 раза) снижает усилия де4юрмнрования и позвопяет за счет этого ноп5чать коничед ков кзделне, которое калибруется и конечный момент хода ползуна пресса вн {фнг. 2 г), В результате юлеет место снижение усилий деформированая и повышение стойхостп вйструмента.

Формула изобретения

Способ изготовления изделий тшга тонкостенных конических стаканоа, вклк чающий обратное выдавливание нолуфаб«риката в виде толстостенного конического стакана, а также последующую его раздачу и калибровку стевкн за один переход, отличающийся тем, что, с целью снижения усилий деформирования и повышения стойкости инструмента, при обратном Выдавливании дно нолу фабриката выполняют большего диаметра, чем диаметр дна изделия, а в процессе калибровки осаживают участок стенки

стакана со стороны его открытого торца и одновременно осуществляют вытяжку придонного участка стенки и примыкаю-, щего к нему участка дна.

.Источники информации, принятые во внимание при еюснертизе

/////

d,

Фиг. 1

иг.2

Авторы

Даты

1979-03-15—Публикация

1976-11-02—Подача