(54) УСТРОЙСТВО ДЛЯ- КОРРЕКТИРОВКИ МАССЫ РОТОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверлильный станок | 1979 |

|

SU850410A1 |

| Накладной фрезерный станок | 1979 |

|

SU831420A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ КАРДАННЫХ ПЕРЕДАЧ | 2002 |

|

RU2225603C2 |

| Способ коррекции положения резца на металлорежущем станке с ЧПУ | 2017 |

|

RU2654120C1 |

| ФРЕЗЕРНЫЙ СТАНОК С ЧПУ | 2013 |

|

RU2572111C2 |

| Способ сборки и балансировки высокооборотных роторов и валопроводов авиационных газотурбинных двигателей и газоперекачивающих агрегатов | 2022 |

|

RU2822671C2 |

| Установка для изготовления резных деревянных планок | 1990 |

|

SU1716962A3 |

| Станок для растяжки и формовки обмоток электрических машин из лодочки в секцию | 1989 |

|

SU1737637A1 |

| Двухсторонний станок для обработкииздЕлий | 1979 |

|

SU837769A1 |

| ПОЛУАВТОМАТИЧЕСКИЙ БАЛАНСИРОВОЧНЫЙ СТАНОК | 2012 |

|

RU2515102C1 |

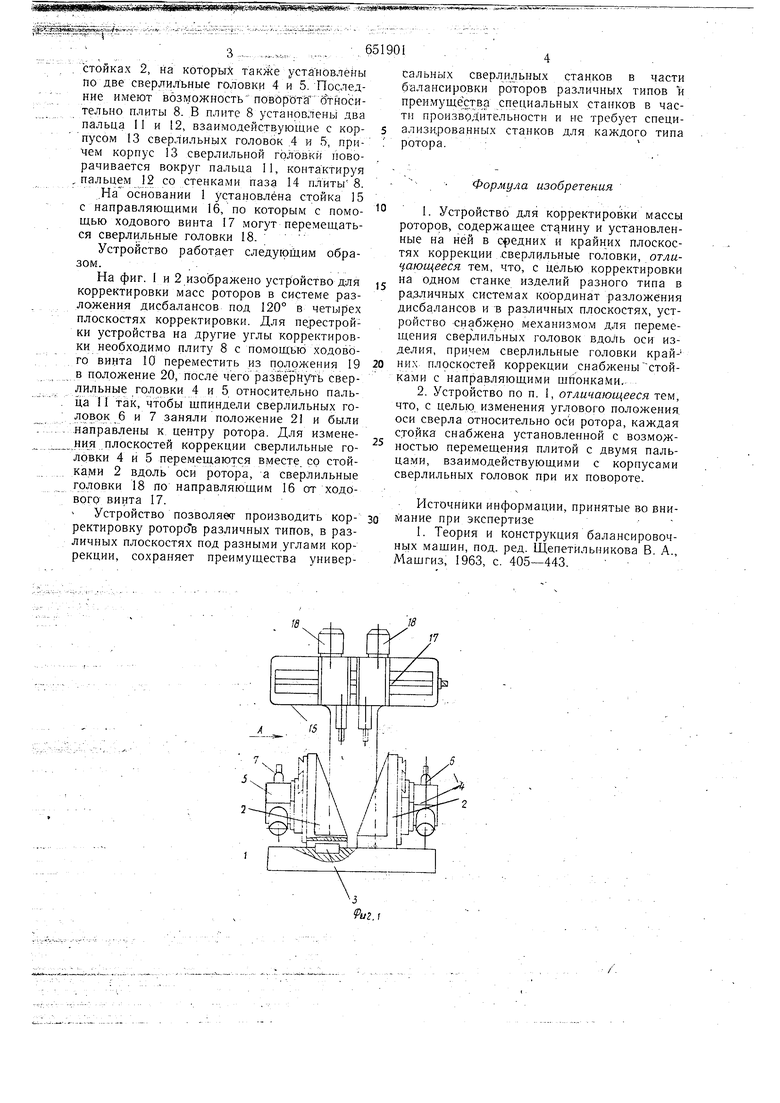

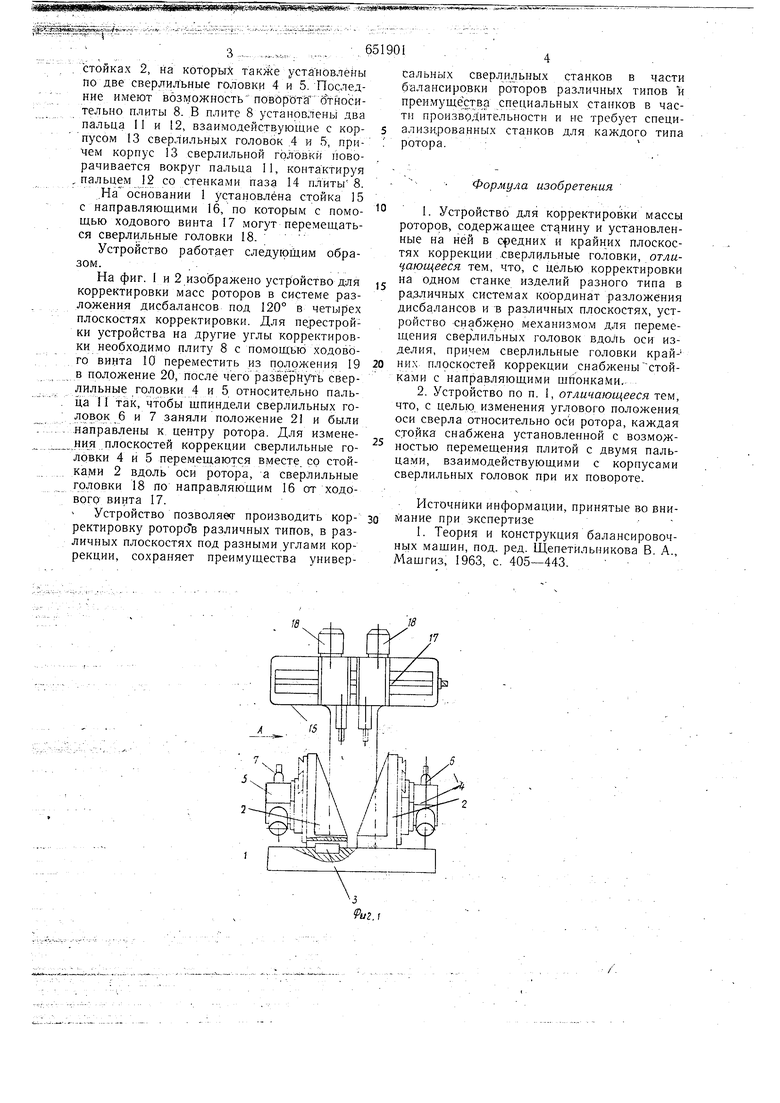

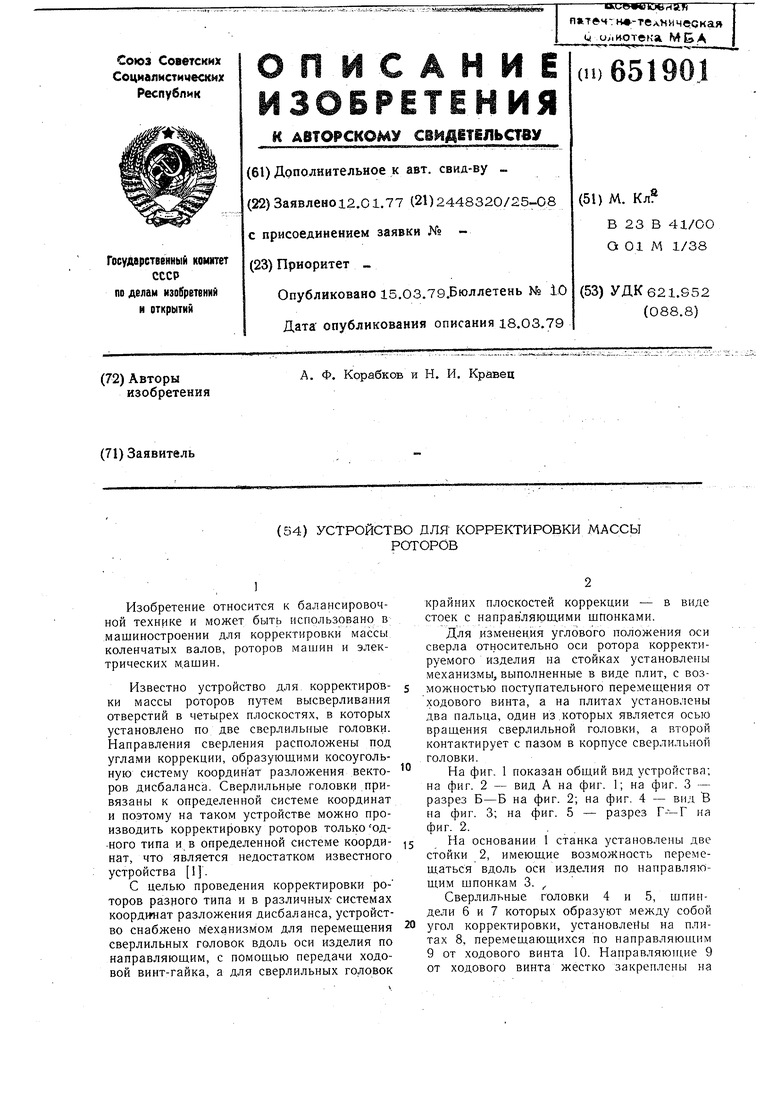

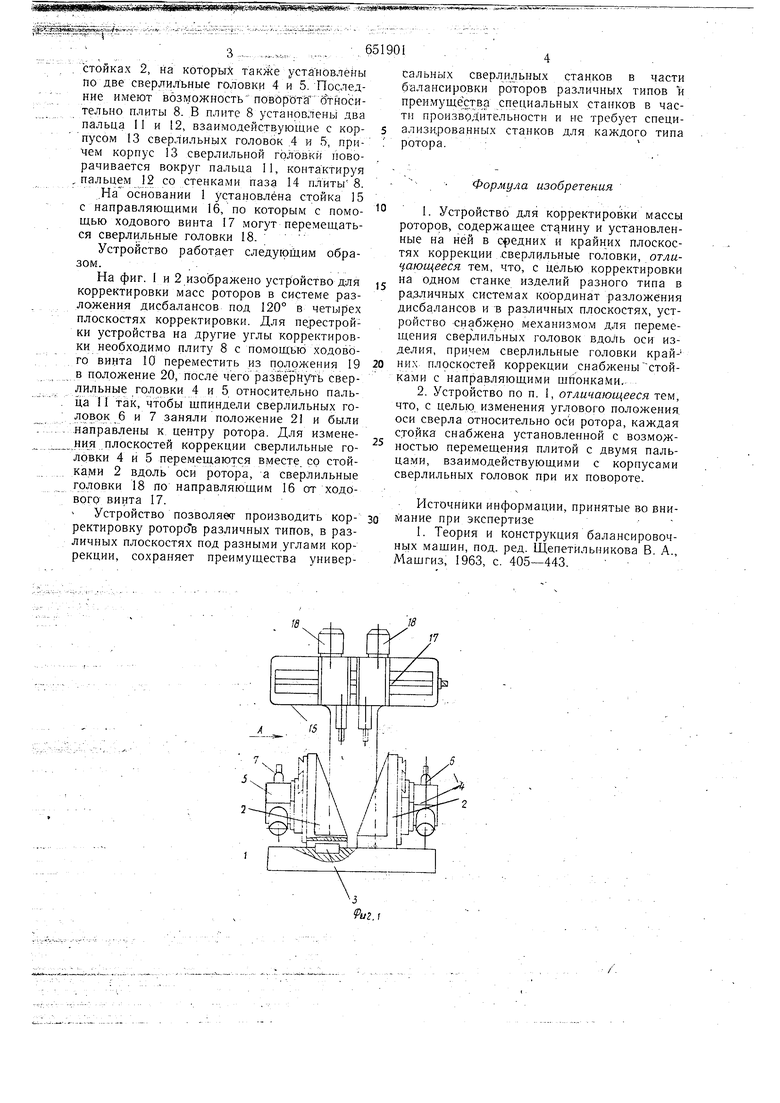

Изобретение относится к балансировочной технике и может быть использовано в машиностроении для корректировки массы коленчатых валов, роторов машин и электрических машин. Известно устройство для корректировки массы роторов путем высверливания отверстий в четырех плоскостях, в которых установлено по две сверлильные головки. Направления сверления расположены под углами коррекции, образующими косоугольную систему координат разложения векторов дисбаланса. Сверлильные головки привязаны к определенной системе координат и поэтому на таком устройстве можно производить корректировку роторов толькоодного типа ив определенной системе координат, что является недостатком известного устройства 1. С целью проведения корректировки роторов разного типа и в различных- системах кoopдж aт разложения дисбаланса, устройство снабжено механизмом для перемещения сверлильных головок вдоль оси изделия по направляющим, с помощью передачи ходовой винт-гайка, а для сверлильных головок крайних плоскостей коррекции - в виде стоек с направляющими щпонками. Для изменения углового положения оси сверла относительно оси ротора корректируемого изделия на стойках установлены механизмы, выполненные в виде плит, с возможностью поступательного перемещения от ходового винта, а на плитах установлены два пальца, один из.которых является осью вращения сверлильной головки, а второй контактирует с пазом в корпусе сверлильной головки. На фиг. 1 показан общий вид устройства; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - разрез Г--Г на фиг. 2. На основании 1 станка установлены две стойки 2, имеющие возможность перемещаться вдоль оси изделия по направляющим шпонкам 3. Сверлильные головки 4 и 5, шпиндели 6 и 7 которых образуют .между собой угол корректировки, установлены на плитах 8, перемещающихся по направляющим 9 от ходового винта 10. Направляюпще 9 от ходового винта жестко закреплены на

3

стойках 2, на которых такАе установлены по две сверлильные головки 4 и 5. Последние имеют ВОЗМОЖНОСТЬ поворота Относительно плиты 8. В плите 8 установлены два пальца II и 12, взаимодействующие с корпусом 13 сверлильных головок .4 и 5, причем корпус 13 сверлильной головки поворачивается вокруг пальца II, контактируя , пальцем 12 со стенками паза 14 плиты8.

,На основании 1 установлена стойка 15 с направляющими 16, по которым с помощью ходового винта 17 могут перемещаться сверлильные головки 18.

Устройство работает следующим образом.

На фиг. 1 и 2 изображено устройство для корректировки масс роторов в системе разложения дисбалансов под 120° в четырех плоскостях корректировки. Для перестройки устройства на другие углы корректировки необходимо плиту 8 с помощью ходового винта 10 переместить из положения 19 в положение 20, после чего развернуть сверлильные головки 4 и 5 относительно пальца 11 так, чтобы шпиндели сверлильных головрк.6 и 7 заняли положение 21 и были направлены к центру ротора. Для изменения плоскостей коррекции сверлильные головки 4 и 5 перемещаются вместе со стойками 2 вдоль оси ротора, а сверлильные головки 18 по направляющим 16 от ходового винта 17.

Устройство позволяе г производить корректировку роторов различных типов, в различных плоскостях под разными углами коррекции, сохраняет преимущества универ651901

сальных сверлильных станков в части балансировки роторов различных типов и преимущества специальных станков в части производительности и не требует специализированных станков для каждого типа ротора.:

Формула изобретения

Источники информации, принятые во внимание при экспертизе

17

Авторы

Даты

1979-03-15—Публикация

1977-01-12—Подача