Изобретение относится к черной металлургии, а именно к огнеупорным материалам для изготовления сталераз- ливочного припаса, например сифонной трубки.

Целью изобретения является повьше- ние огнеупорности, предела прочности при сжатии металлоемкости и кажущейся плотности при сохранении открытой пористости.

В предлагаемьы состав магнезит- содержащий порошок вводят с целью ускорения образования первичных Al(),, и вторичных ), алюмофосфатов, которые образуются при взаимодействии (находящегося в составе шамота и титаноглино- земистого шлака) с комплексной связкой, i

Комплексная связка представляет собой связующее на основе кислотных отходов и сульфитно-глинистого шликера в соотношении 1:1. Кислотные отходы, используемые после электрополировки труб из нержавеющих сталей, содержатS мас.%: . 51,9; H,j,SO 21,6; ионы Fe - и 1,52; ионы

ионы 1,5j Н,,0 оста чьСгное

Комплексная связкаj содержащая

Н,РО,,

и глинистый шликер, обладает хорошими адгезионными свойствами и при обволакивании пленкой зерен шамота и титаноглиноземистого шлака улушает контакт с мелкими частицами массы, способствуя увеличению механической прочности и плотности изделий. Кроме того, комплексная связка активно взаимодействует с ком понентами титаноглиноземистого шлаКа

и с магнезитсодержащим порошком, оказывая при этом положительное влияние.

Введение комплексной связки менее 4,0 мас,% не обеспечивает необходимой пластичности массы ввиду недостаточности смачивания поверхности зерен материала массы, а более 8,5 мас,% приводит к перепрессовке изделий и повьппению открытой пористости, что способствует снижению металлоемкости

В качестве титаноглиноземистого шлака используют отходы производства ферротитана, имеющие следуюищй химический состав, мас,%: А. 62,4- 67,0; TiO 15,0-20,0; СаО 8,0-10,0; .SiOj 6, 0,6-1,0.

Титаноглиноземистый шлак вводят в состав предлагаемой массы как отощи- тель, придающий последней более высокую огнеупорность, так как в составе этого шлака находится более 60 мас.% , в то время как в шамоте, который в основном используется как ото- щитель при изготовлении сталеразли- вочного припаса, находится в сего 32-38 мае Д. Титаноглиноземистый шлак представляет собой зерна плавленного материала, имеющего повышенную по сравнению с шамотом кажущуюся плотность и низкое водопоглощение, равное 1-2%. Таким образом, титано- глиноземистый шлак, обладая высокой плотностью и огнеупорностью, придает изделиям повышенную металлостойкость. В составе титаноглиноземистого шлака находится |.-20 мас.% TiOj, что обеспечивает хорошую спекаемость рабочего слоя при разливке стали, повышал прочность изделий и их эрозионную устойчивость. Зерновой состав титаноглиноземистого шлака фракции 3-0 мм выби- рают исходя из принятого зернового состава шамота, используемого в известных технологических схемах по производству шамотных сталеразливоч- ных изделий.

При введении в состав массы титаноглиноземистого ишака менее 50 мас„% незначительно повышается : огнеупорность, кажущаяся плотность и металлостойкость изделий, а введение более 62 мас,% снижает спекаемость изделий в условиях службы и предел прочности при сжатии.

Наличие в титаноглиноземистом шлаке оксидов AljOjjTiO и SiO вследствие явления синергизма приводит к неаддитивному влиянию и комплекс свойств огнеупорной массы.

Огнеупорная масса придает массе пластичность, что позволяет сформовать плотные изделия. Введение менее 18 мас«% глины не обеспечивает плотной упаковки зерен, что снижает кажущуюся плотность, а следовательно, по- вьш1а.ет степень эрозии расплавленным металлом. Наличие в составе массы огнеупорной глины более 20 мас.% снижает огневые свойства, металлостойкость и-повышает усадку изделий. Для получения изделий с высокой плотностью при минимальном содержании глины целесообразно в качестве огнеупорной глины использовать ДН-2 (Друж- ковская глина), которая в условиях службы хорошо спекается и образует плотный утолщенный рабочий слой.

Магнезитсодержащий порошок, напри- мер каустический магнезит, вводят с целью обеспечения процессов твердения массы, при котором , взаимодействуя с комплексной связкой, образует только одно- и двухзамещенные фосфаты алюминия, которые обладают повышенными адгезионными свойствами. Твердение и схватывание массы происходит за счет того, что магнезитсодержащий порошок, взаимодействуя с находящей- ся в комплексной связке , вьще- ляет большое количество тепла. Это предотвращает процесс вспучивания массы, которое обычно наблюдается при

взаимодействии комплексной

связкой и сопровождается снижением процессов твердения массы на холоду.

Процессы твердения, вызванные вводом магнезитсодержащего порошка в состав массы, позволяют интенсифици- ровать процессы сушки и термообработки, а также способствует повышению прочностных свойств изделий.

Магнезитсодержищий порошок должен содержать в своем составе не менее 80 мас.% MgO. Материал, содержащий менее 80 мас.% MgO, обладает пониженной активностью к процессу взаимодействия с , что не приводит к же- лаемому эффекту при введении столь малых количеств этой добавки. Использование порошка, содержащего более 95 мас.% MgO, экономически нецелесообразно. Вводя в массу магнезитсодержащий порошок с менее 80 мас.% MgO с ним вводится много других оксидов, которые снижают огнеупорность массы, а введение порошка более 80 мас.% MgO интенсифицирует процессы спекания алюмосиликатных масс, улуч- тая свойства изделий.

tВведение менее 0,2 мас.% магнезитсодержащего порошка резко снижает процессы твердения, а более 1,0 мас.% сильно интенсифицирует этот процесс и при малейшей задержке в формовании масса перегорает, т.е. теряет пластичные и формовочные свойства.

Наличие в составе массы шамота обеспечивает каркасность структуры изделия и снижает усадочные явления. Количественные пределы введения шамота согласуются как с колич ественным

О 5

0

5

0 5 0 5

о

введением титаноглиноземистого шлака, играющего -в массе такую же роль ото- щителя, как и шамот, так и с содержанием других компонентов .

Комплекс полученных свойств предлагаемой массы объясняется взаимным влиянием применяемых компонентов и проявлением при их совместном использовании повышенных физико-керамических свойств изделий.

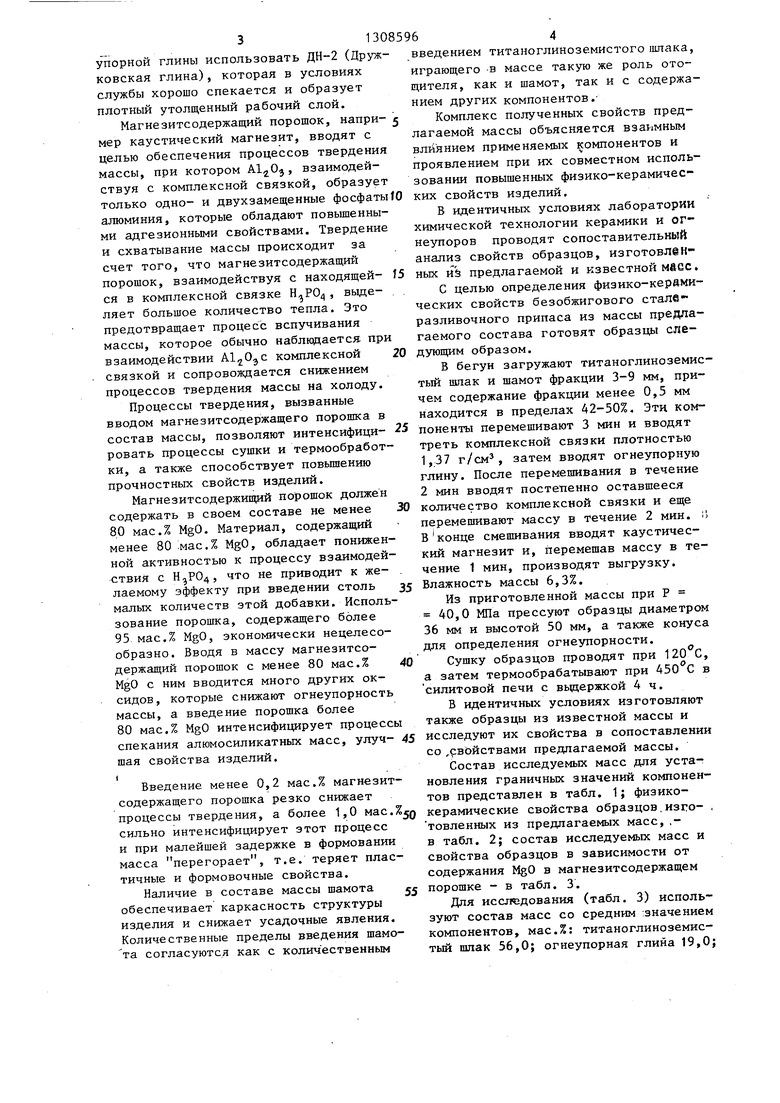

В идентичных условиях лаборатории химической технологии керамики и огнеупоров проводят сопоставительный анализ свойств образцов, изготовленных HS предлагаемой и известной маес.

С целью определения физико-керамических свойств безобжигового стале- разливочного припаса из массы предлагаемого состава готовят образцы следующим образом.

В бегун загружают титаноглиноземис- тый шпак и шамот фракции 3-9 мм, причем содержание фракции менее 0,5 мм находится в пределах 42-50%. Эти компоненты перемешивают 3 мин и вводят треть комплексной связки плотностью 1,37 г/см, затем вводят огнеупорную глину. После перемешивания в течение 2 мин вводят постепенно оставшееся количество комплексной связки и еще перемешивают массу в течение 2 мин. Л В конце смешивания вводят каустический магнезит и, перемешав массу в течение 1 мин, производят выгрузку. Влажность массы 6,3%.

Из приготовленной массы при Р 40,0 МПа прессуют образцы диаметром 36 мм и высотой 50 мм, а также конуса для определения огнеупорности.

Сушку образцов проводят при 120 С, а затем термообрабатывают при 450 С в силитовой печи с вьщержкой 4ч.

В идентичных условиях изготовляют также образцы из известной массы и исследуют их свойства в сопоставлении со ,9ВЬйствами предлагаемой массы.

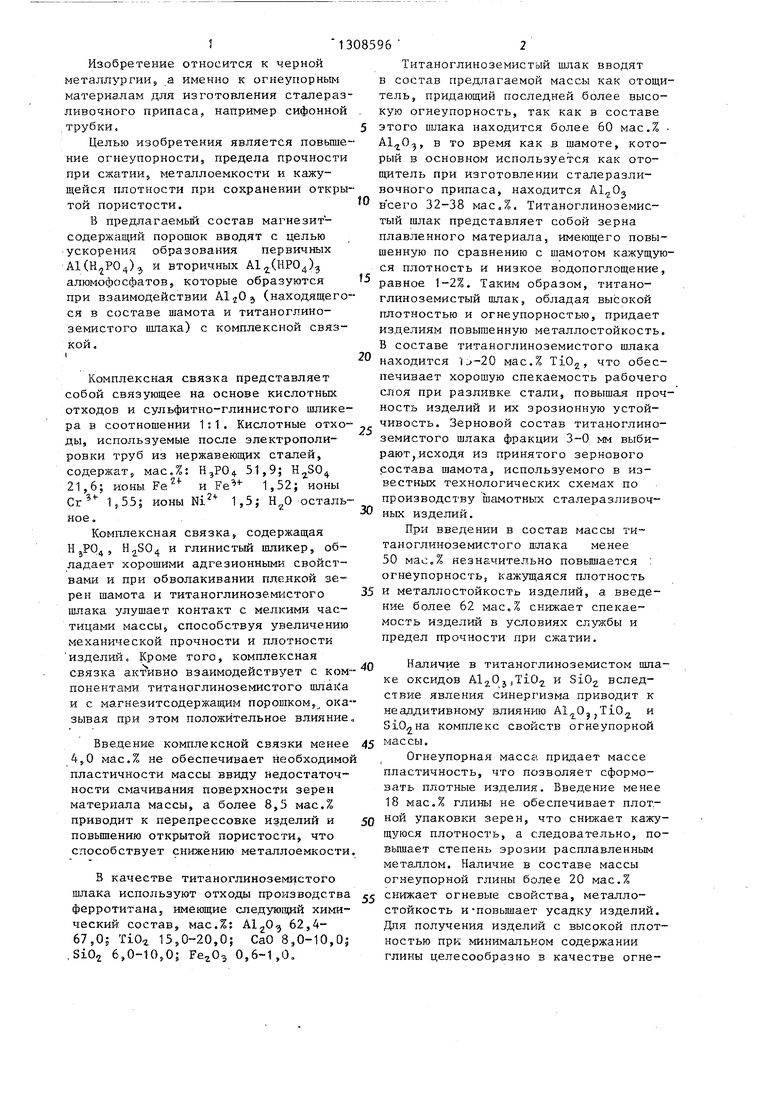

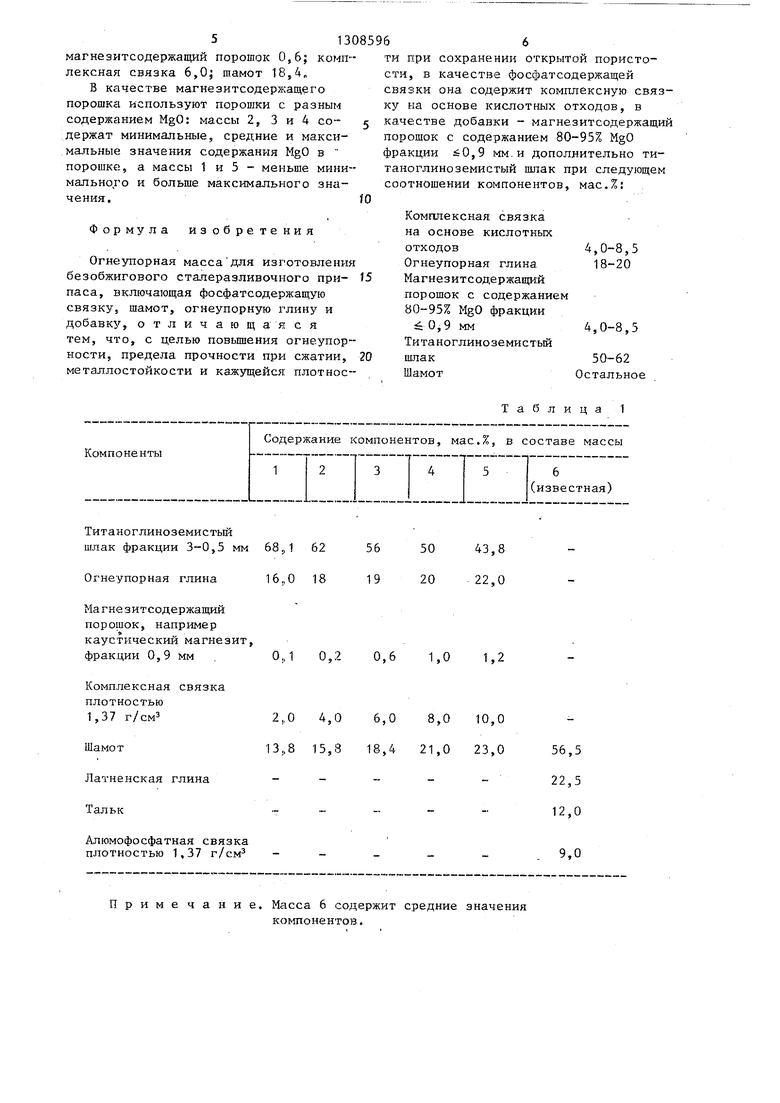

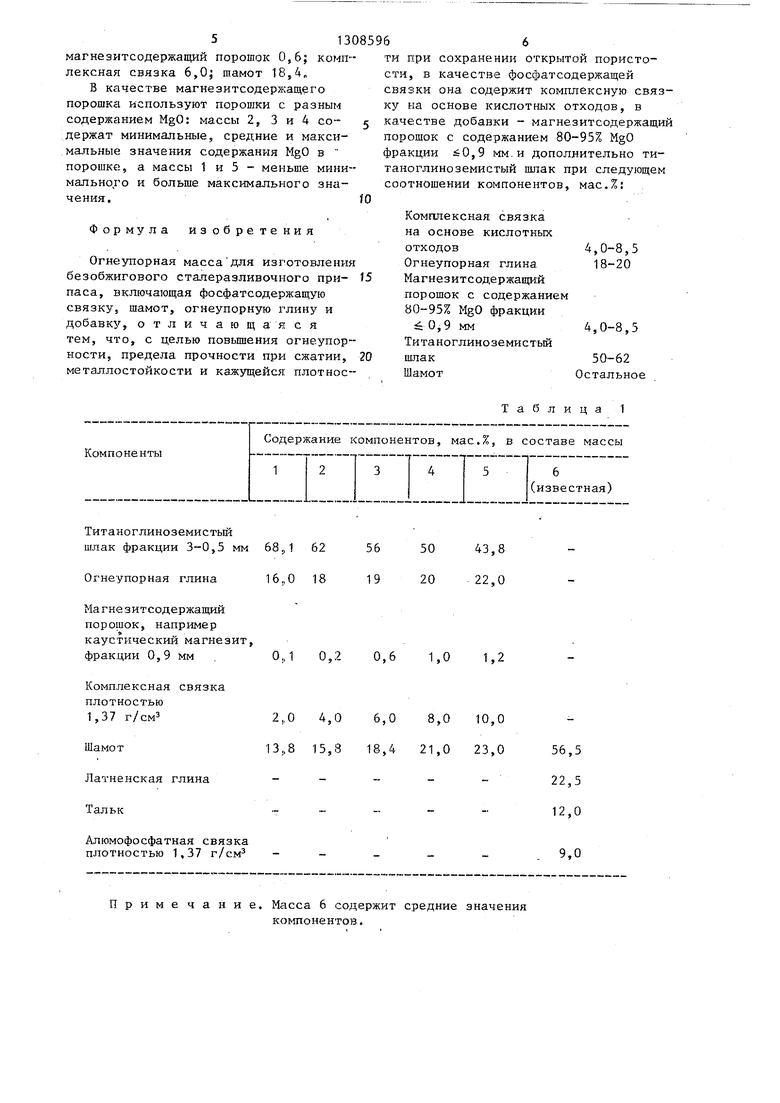

Состав исследуемых масс для установления граничных значений компонентов представлен в табл. 1; физико- керамические свойства образцов нзго- , товленных из предлагаемых масс,,- в табл. 2; состав исследуемых масс и свойства образцов в зависимости от содержания MgO в магнезитсодержащем порошке - в табл. 3.

Для исследования (табл. 3) используют состав масс со средним значением компонентов, мас.%: титаноглиноземис- тый шлак 56,0; огнеупорная глина 19,0;

магнеэитсодержащий порошок 0,6; комплексная связка 6,0| шамот 18,4„

В качестве магнезитсодержащего порошка используют порошки с разным содержанием MgO: массы 2, 3 и 4 содержат минимальные, средние и макси- .мальные значения содержания MgO в порошке, а массы 1 и 5 - меньше минимального и больше максимального значения.

Формула изобретения

Огнеупорная масса для изготовления безобжигового сталеразливочного при- )5 паса, включающая фосфатсодержащую связку, шамот, огнеупорную глину и добавку, отличающаяся тем, что, с целью повышения огнеупорности, предела прочности при сжатии, 20 металлостойкости и кажущейся плотносТитаноглиноземистьй

шлак фракции 3-0,5 мм 68,,1 62

зит,

16„0 18

2,,0 4,0

56 19

6,0

13,,8 15,8 18,4

50 20

0,,1 0,2 0,6 1,0

8,0 21,0

Алюмофосфатная связка плотностью 1,37 г/см

Приме ча ние. Масса 6 содержит средние значения

компонентов.

ти при сохранении открытой пористости, в качестве фосфатсодержащей связки она содержит комплексную связку на основе кислотных отходов, в качества добавки - магнезитсодержащий порошок с содержанием 80-95% MgO фракции и 0,9 1ЧМ.И дополнительно ти- таноглиноземистый пшак при следующем соотношении компонентов, мас.%;

Комплексная связка

на основе кислотных

отходов4,0-8,5

Огнеупорная глина 18-20

Магнезитсодержащий

порошок с содержанием

80-95% MgO фракции

60,9 мм4,0-8,5

Титаноглиноземистый шлак50-62

ШамотОстальное

Таблица 1

56 19

50 43,8 20 22,0

1,0

8,0 21,0

1.2

10,0 23,0

56,5 22,5 12,0

9,0

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления сталеразливочного огнеупора | 1977 |

|

SU652143A1 |

| Огнеупорная масса для изготовления безобжиговых изделий | 1986 |

|

SU1328333A1 |

| Комплексное связующее для безобжиговых огнеупорных изделий | 1983 |

|

SU1114653A1 |

| Шихта для изготовления безобжигового ковшевого кирпича | 1972 |

|

SU493449A1 |

| Огнеупорная масса для футеровки индукционных тигельных печей | 1985 |

|

SU1301811A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| Огнеупорная бетонная смесь | 1980 |

|

SU891589A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 2006 |

|

RU2332386C2 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| Огнеупорная масса | 1990 |

|

SU1742260A1 |

Изобретение относится к черной металлургии, а именно к огнеупорным материалам для изготовления сталераз- ливочного припаса, например сифонной трубки. Целью данного изобретения является повышение огнеупорности, предела прочности при сжатии, метал- лостойкости и кажущейся плотности при сохранении открытой пористости огнеупорных изделий, предназначенных для разливки стали. Огнеупорная масса для изготовления безобжигового стале- разливочного припаса включает, мас.%: комплексная связка на основе кислотных отходов 4,0-8,5; огнеупорная глина 18-20; магнезитсодержащий порошок с содержанием 80-95% MgO фракции 0,9 мм 0,2-1,0; титаноглиноземистый -шпак 50-62; шамот остальное. 3 табл. I сл 00 о 00 сл со о:

| Будников П.П | |||

| и др | |||

| Огнеупорные бетоны на фосфатных связках | |||

| -М.: Металлургия, 1971, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

| Состав для получения безобжигового огнеупорного припаса | 1972 |

|

SU444761A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-05-07—Публикация

1986-01-02—Подача