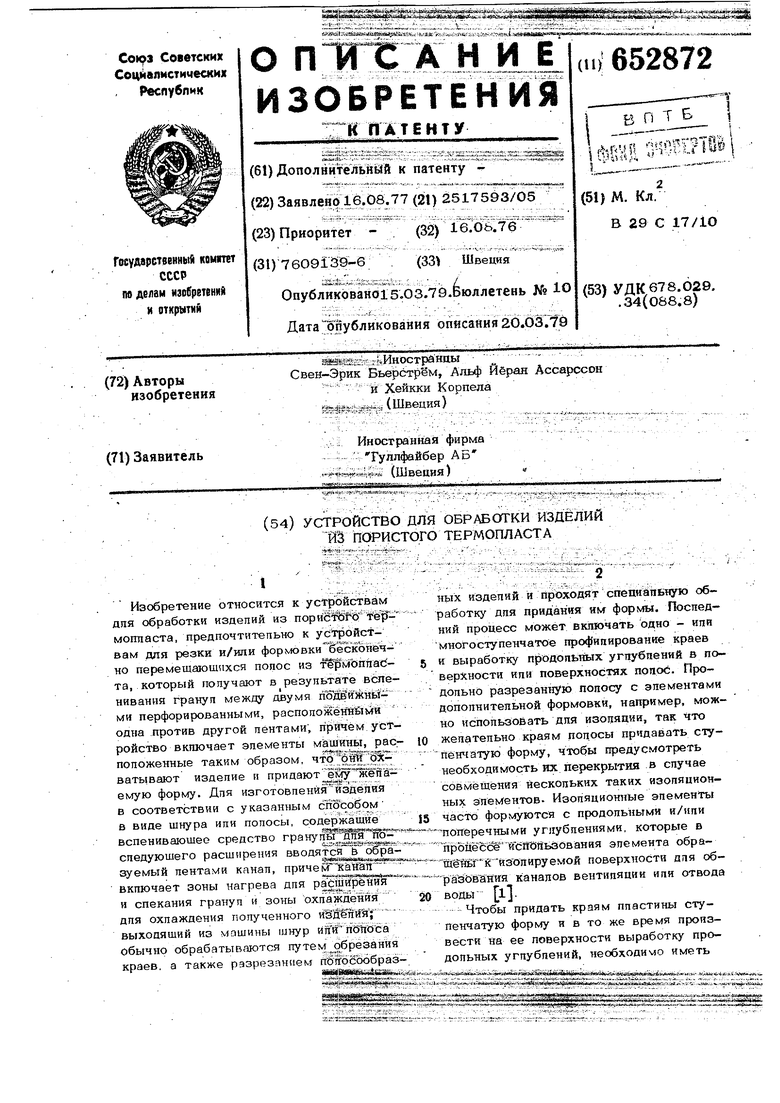

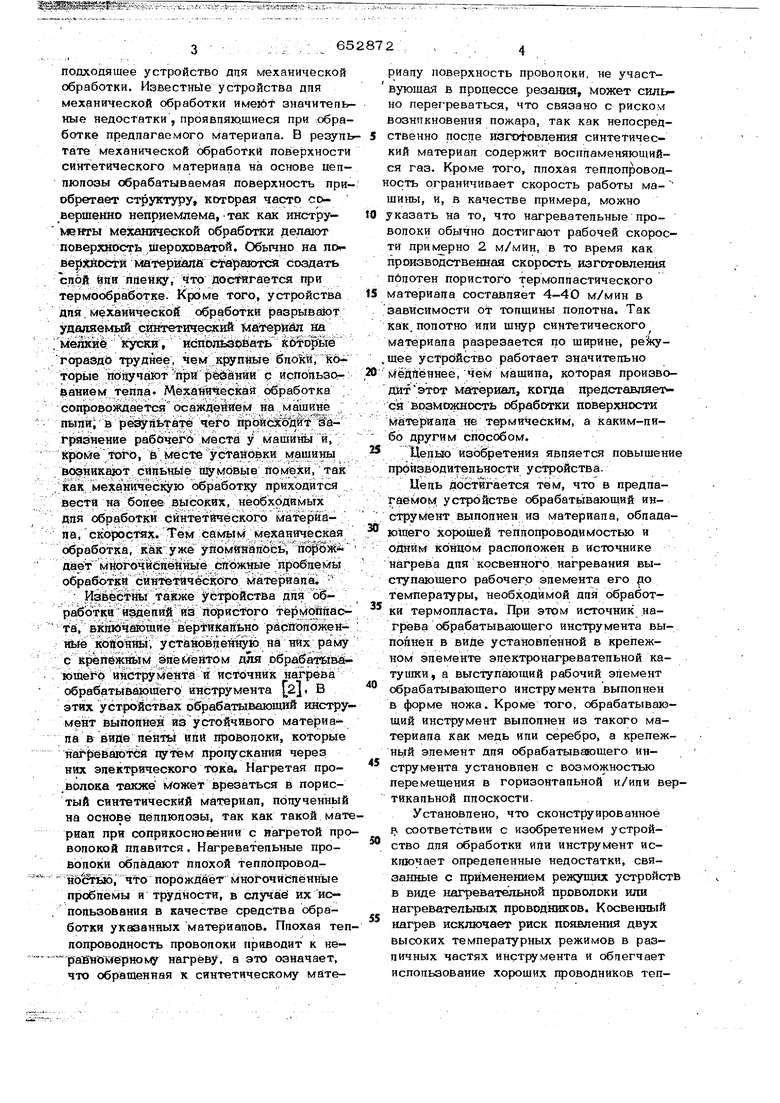

652872 подходящее устройство для механической обработки. ИзвестньЛе устройства для механической обработки имекЬт значитепь ные недостатки , Г1роявпяю.щиеся при .обра ботке предлагаемого материала. В резул тате механической обработки пов:ерхности синтетического материала на основе целлюлозы обрабатываемая поверхность при обретает структуру, которая часто совершенно неприемлема, так как инстру менты механической обработки Делают поверхность шероховатой. Обычно на погверхности материаяй стараются создать спой ийн пйенку, что достигается при термообработке. Кроме того, устройства для механической обработки разрывают удаляемый синтетический матерййл на . мелкие куски, использовать которъге гораадо труднее, чем крупные блоки, которые йопучают при ребании с использованием тепла. Мехайяческай обработка сопровождается осаждением ка машине пБШи; в ре пьтате чего зсфоисходйт загряэнение рабочего места у машины и, кроме того, в Mecte установки машины возникаю сильные п умовые помехи, так как механическую обработку приходится вести на более высоких, необходимых дая обработки синтетического материала, скоростях. Тем самым механическая обработка, как уже уйомййапОсь, порождает многочисленные сложные проблемы обработки синтетического материала. Известны также устройства для обработки изделий из пористого термотпаста, вкдайчаюшие вертикально распопоженШзю KOttOHHbi, устайовпетоЮ яа них раму с крепёжным элементом для обрабатывающего инструмента и источник нагрева обрабатывающего инструмента 2}. В этих устройствах обрабатывающий инстру мент выполнен из устойчивого материала в виде пенты ипИ проволоки, которые нагреваются путем пропускания через них электрического тока. Нагретая проволока также Может врезаться в пористый синтетический материал, полученный на основе дёплюпоэы, так как такой мат при соприкосновении с нагретой про волокой плавится. Нагревательные проволоки обладают плохой теппопровод носЙыб, что порджДаёт многочисленные проблемы и Трудности, в случае их использования в качестве средства обработки указанных материалов. Плохая теп лопроводность проволоки п|эиводит к не равмйгмерному нагреву, а это означает, что обращенная к синтетическому материалу поверхность провопоки, не участвующая в процессе резания, может сильно перегреваться, что связано с риском возникновения пожара, так как непосредственно поспе изготовлення синтетический материал содержит воспламеняющийся газ. Кроме того, плохая теплопроводость ограничивает скорость работы мащины, и, в качестве примера, можно указать на то, что нагревательные проволоки обычно достигают рабочей скорости примерно 2 м/мин, в то время как производственная скорость изготовления пблотен пористого термопластического материала составляет 4-40 м/мин в зависимости от толщины полотна. Так как полотно или шнур синтетического материала разрезается по ширине, pekyщее устройство работает значительно мёДПённеё,Чем машина, которая производитэтот материал, когда представляется возможность обработки поверхности материала ш термическим, а каким-либо другим способом. Цепыо изобретения является повышение прриэводиТепьности устройства. Цель достигается тем, что в предлагаемом; устройстве обрабатывающий инструмент выполнен из материала, обладаюгцего хорошей теппопроводимостью и одним концом расположен в источнике HarpeSa для косвенного нагревания выступающего рабочего элемента его до Темпера1уры, необходимой для обработки термопласта. При этом источник нагрева обрабатывающего инструмента выполнен в виде установленной в крепежном элементе электронагревательной катуипси, а выступающий рабочий элемент обрабатывающего инструмента выполнен в форме ножа. Кроме того, обрабатывающий инструмент выполнен из такого материала как медь или серебро, а крепежный элемент для обрабатывающего инструмента установлен с возможностью перемещения в горизонтальной и/или вертикальной плоскости. Установлено, что сконструированное р. соответствии с изобретением устройство для обработки или инструмент исключает определенные недостатки, связанные с применением режущих устройств в В1аде нагревательной проволоки или нагревательных проводников. Косвенный нагрев исключает риск появления двух высоких температурных режимов в различных частях инструмента и обпегчает использование хороших проводников тепSMttssJb. 5- 652 ла, так какматериал инструмента не используется для генерирования теппе. Выступающий из одной точки Удлинентагй элемент позволяет работать на высоких рабочих скоростях. По сравнени Ь окру1г2 лой поверхностью нагревательно проволоки, которая значительно огранетйвайт возможность нагрева инструмента и эффективность резания, удлиненный элемент, особенно в виде ножа, обеспечивает высокую производительность резанМинструмента, так как помимо вер шины, ийструмента в обработке материала участвуют также его боковые поверхности. Плоскости инструмента имеют поэтому скорее коническую форму, а не форму лезВйй. Если инструмент изготовить в ЬУёеТствии с изобретением, но в виде лезвйя, то будет невозможно достичь необходимой скорости. Так как большенет неоЬходймости изготавливать инструмент Тз виде лезвия, ему можно придавать любую форму для обеспечения механической ус ойчивости, однако, как у же у поминаяось выше, форма ножа является наиболее предпочтительной.: На фиг. 1 представлен общий вид устройства; на фиг 2 - то же, вщ сбоку; на фиг. 3 - приспособление дпя выполнения углублений на поверхности пластины из, синтетического мате|эИала на основе целлюлозы; на фиг, 4 - вид сбй приспосОбления, представленного на фиг. 3; на фиг. 5 - поперечное сечение инстру- - .-. -й, мента на фиг. 4,.tS. Т Пластину из синтетического материала на основе цеплюлозы известным способом получают путем ферментаШУТнепрерывного щнура гранул в канШУё, граниченном с двух сторон расположенными одна против другой подвижньГмй, перфорированньши центами вращаю1цймися в бесконечном замкнутом nHKneffef orpa ничительными стенами по сторбМ , причем образованный канал зоны нагрева для вспенивания и спека|Г;g,,.-.e:l:aiS f. гранул и зоны охлаждения . рых полученное изделие охлаждается перед выходом из машины. ИзготойШнная таким образом пластина или ле тЦизсинтетического материала на осдоВе ел-люлозы обрабатывается с целью ббрезки краев, причем Лента в продольном к - f----iH isv.,..(™.. . направлении разрезается на неско|ПЬКО полос с профилированием краевЗ Шре) как отдельные пластины можно }Гс11олЬ- зовать в качестве изопяционно 8 й йВ ла. Представленное на фиг. 1 уетройз че шяй« еu.sjasssss

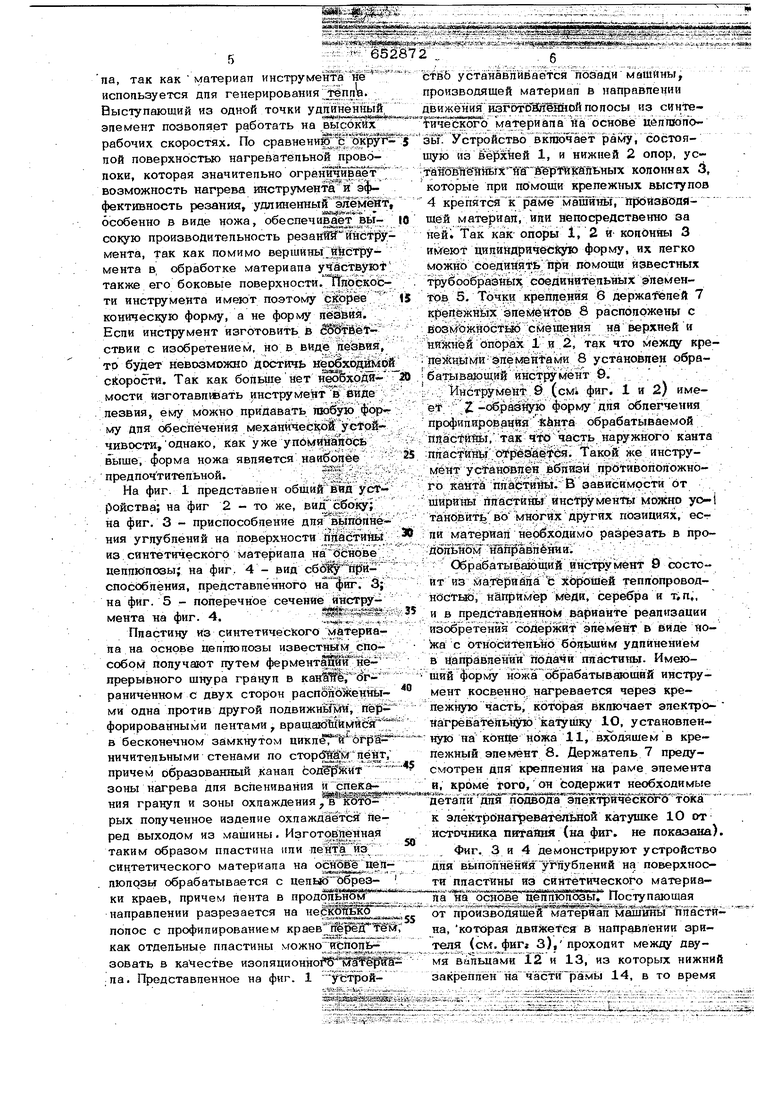

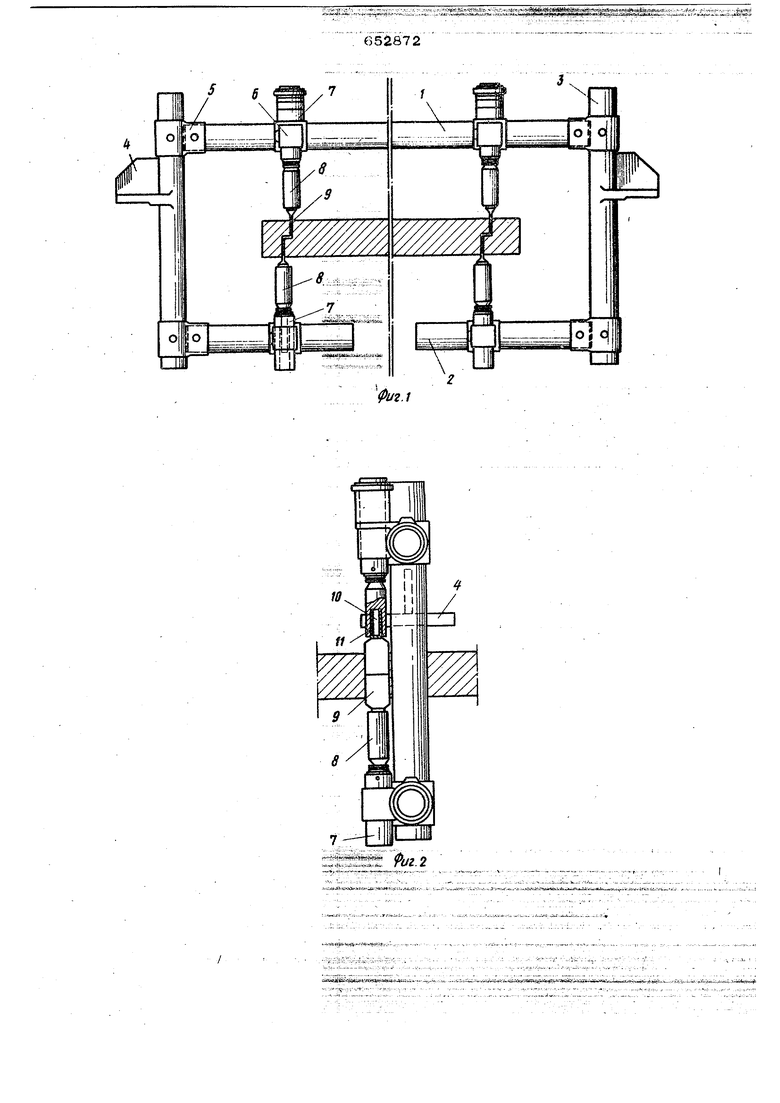

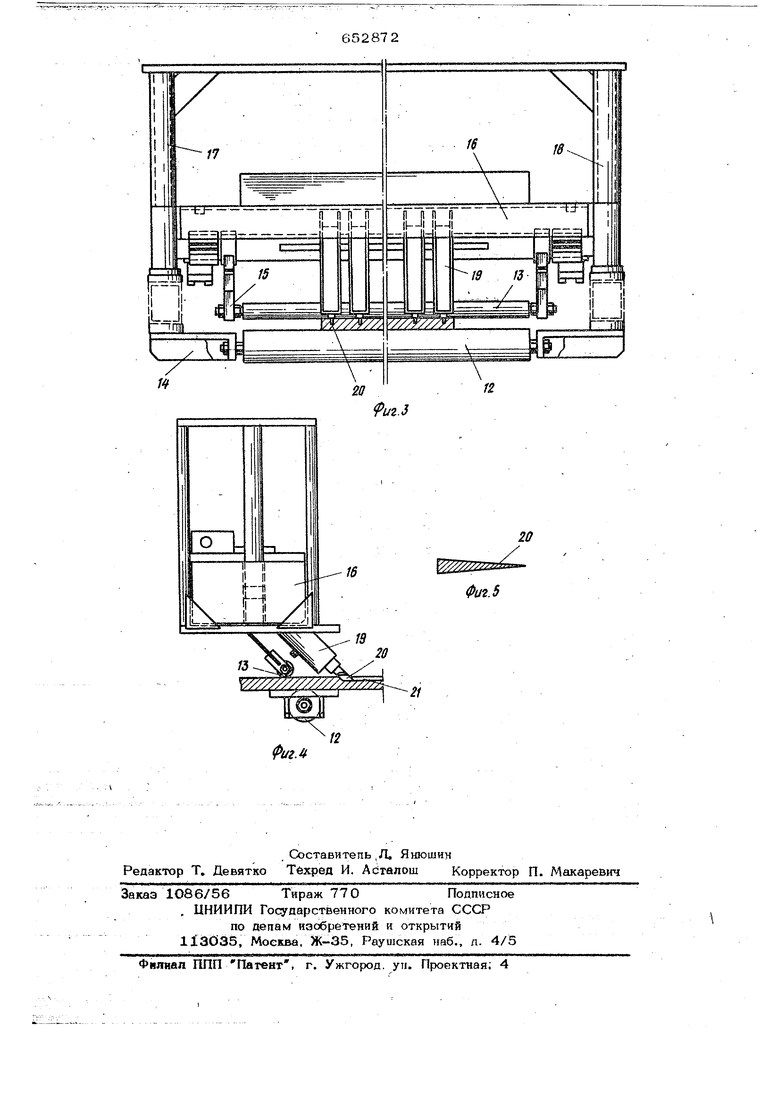

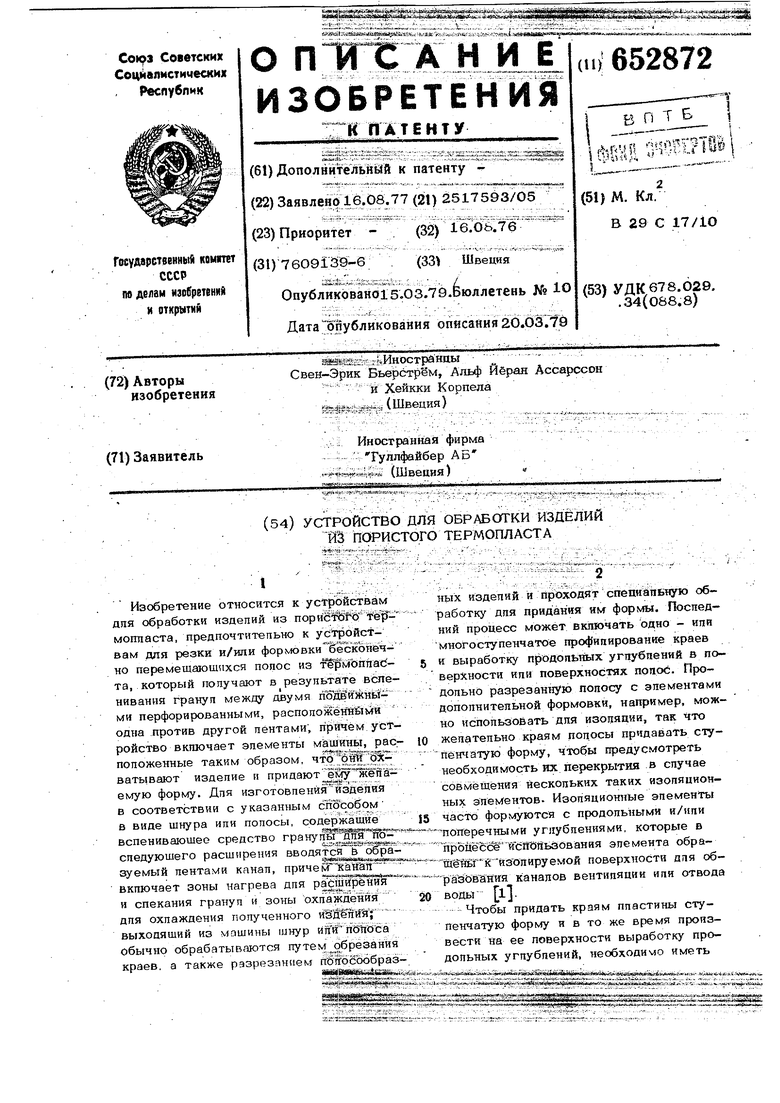

а;: - -1- Xhs-i -t vs „ а-ггйкиг ,-(4 j -t ,б твЬ устанавливается позади машины, роизводящей материал в направлении вижения йаготоШВннсй полосы из синТеичеосого материала на основе цбллюлоьг Устройство включает раму, состояую из верхней 1, и нижней 2 опор, усанбвТ1еИных ЯеГВёр№;КалЬных колоннах 3, которые при помощи крепежных выступов 4 крепятся к рамёмашйньГ, прбйэводящей материал, ипи непосредственно за ней. Так как опоры 1, 2 и колонны 3 имеют цилиндрическую форму, их пегко можно соединять при помощи известных трубообраэиых соединатепьных элементов 5. Точки крепления 6 держат епей 7 крепёжных апементов 8 расположены с возможностью смещения на верхней и нижней опорах 1 и 2, так что между крепежными элементами 8 установл ен обрабатывающий инструмент 9. , . Инструмент 9 (см. фиг. 1 и 2) имеет Z. -образную форму для облегчения профилирования Кента обрабатываемой nsaCTHtei, так что часть наружного канта пластины отрезается. Такой же инструмент установлен вблизи противоположного кантй ппастийы. В зависимости от щирйны пластины йнсТруменТь моясно yo-i тановить во многих других позициях, есг ли материал необходимо разрезать в продолйомнаправлении. Обрабатывающий инструмент 9 состоит из материала с хорошей теппопроводностьй, например меди, серебра и т.п,, и в представленном варианте реализации изобретения содержит элемент в виде ноka с относительно большим удлинением в направлении подачи пластивд. Имеющий форму ножа обрабатывающий инструмент косвенно нагревается через крепежную часть, которая включает электронагревательную катущку Ю. установленную на конце ножа 11, входяшем в крепежный элемент 8. Держатель 7 предусмотрен для крепления на раме элемента и, кроме Того, он Содержит необходимые 1аетали для подвода элекгрическогд т6 а - -............. К электронагревательной катушке 10 от источника питаавя (на фиг. не показана). Фиг. 3 и 4 демонстрируют устройство jttпя вьшопнёнййуглублений на поверхности пластины из синтетического материа1 а а основе ю1ГпюлШьи Поступающая .,- , .,. , . ,.„.. . .. fT - .f......, , Г .-СЧ. -.. от производящей материал машины пластина, которая двяЖеТся В направлении зрителя (cKf. фиг З),проходит между двумя вальцами 12 и 13, из которых нижний закреплён на частн рамы 14, в то время

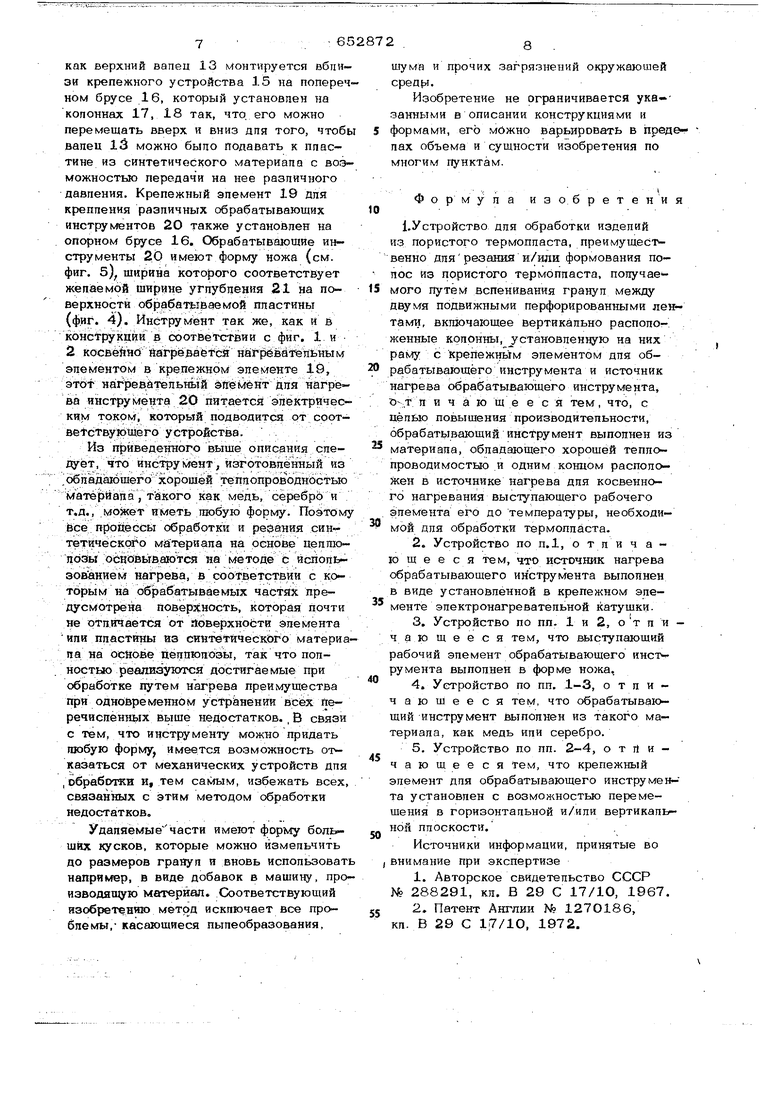

как верхний вапец 13 монтируется вблизи крепежного устройства 15 на поперечном брусе 16, который установлен на копоннах 17, 18 так, что, его можно перемещать вверх и вниз дпя того, чтобы валец 13 можно было подавать к ппастине из синтетического материала с возможностью передачи на нее различного давления. Крепежный элемент 19 для крепления различных обрабатывающих инструментов 20 также установлен на опорном брусе 16. Обрабатывающие инструменты 20 имеют форму ножа (см. фиг. 5)j, ширина которого соответствует жепае мой ширине углубления 21 на поверхности обрабатываемой пластины (фиг. 4). Инструмент так же, как и в конструкции в соответствии с фиг. 1 и 2 косвенно нагревается нагревательным элементом в крепежном элементе 19, этот нагревательньтй элемент для нагрева инструмента 2О питается электрическим током, который подводится от соответствующего устройства.

Из приведенного выше описания следует, что инструмент, изготовленный из ,обп адш6щего хорошей теплопроводностью материала, такого как медь, серебро и т.д., может иметь любую форму. Поэтому все процессы обработки и реаания синтетического материала на основе целлюлозы основываются на методе с использованием нагрева, в соответствии с которым на обрабатываемых частях предусмотрена поверхность, которая почти не отличается от йоверхноЬти элемента или пластины аз синтетического материала на oipHoBe йёппюлозы, так что полностью реализуются достигаемые при обработке путем нагрева преимущества при одновременном устранении всех перечиспенньгх выше недостатков., В связи с тем, что инструменту можно придать шобую форму, имеется возможность отказаться от механических устройств для /обработки и, тем самым, избежать всех, связанных с этим методом обработки недостатков.

Удаляемыечасти имеют форму больших кусков, которые можно измельчить до размеров гранул и вновь использоват например, в виде добавок в машину, производящую материал. Соответствующий изобретеншо метод исключает все пробпемы,- касающиеся пылеобразования,

шума и прочих загрязнений окружающей среа,

Изобретение не ограничивается ука-занными в описании конструкциями я формами, его можно варьировать в пределах объема и сущности изобретения по многим пунктам.

Формула изобретения

1.Устройство для обработки изделий из пористого термопласта, преимущественно длярезания и/или формования полос из пористого термопласта, получае мого путем вспенивания гранул между двумя подвижными перфорированными лентами, вкгаочающее вертикально расположенные колонны, установленную на них раму с крепежным элементом для обрабатывающёго инструмента и источник нагрева обрабатывающего инструмента,

о-т л и ч а ю щ е е с я тем, что, с цепью повышения прюизводитепьности, обрабатывающий инструмент выполнен из материала, обладающего хорошей теплопроводимостью и одним концом расположен в источнике нагрева для косвенного нагревания выступающего рабочего элемента его до температуры, необходимой для обработки термопласта.

2.Устройство по п. 1, отличающее с я тем, что источник нагрева обрабатывающего инструмента выполнен в виде установленной в крепежном элементе электронагревательной катушки.

3.Устройство по пп. 1 и 2, о т л и чаю щ е е с я тем, что выступающий рабочий элемент обрабатывающего IIHCTVрумента выполнен в форме ножа.

4.Устройство по пп. 1-3, о т л и ч аюшее ся тем, что обрабатывающий инструмент Выполнен из такого материала, как медь или серебро.

5.Устройство по пп. 2-4, отличающееся Тем, что крепежный элемент для обрабатывающего инструмента установлен с возможностью перемещения в горизонтальной и/или вертикальной плоскости.

Источники информации, принятые во , внимание при экспертизе

1. Авторское свидетельство СССР № 288291, кл. В 29 С 17/10, 1967. 5 2. Патент Англии № 127О186, кл. В 29 С 17/10, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРИЧЕСКОГО НАГРЕВАТЕЛЬНОГО ТЕКСТИЛЬНОГО ИЗДЕЛИЯ (ВАРИАНТЫ) И ЭЛЕКТРИЧЕСКОЕ НАГРЕВАТЕЛЬНОЕ ТЕКСТИЛЬНОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) | 2001 |

|

RU2222119C2 |

| ИЗЛУЧАЮЩИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2002 |

|

RU2286031C2 |

| ТЕРМОНОЖ ПОСТОЯННОГО НАГРЕВА УПАКОВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2499753C2 |

| НАГРЕВАЕМЫЙ ЖЕЛОБ ДЛЯ ТРАНСПОРТИРОВКИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2022 |

|

RU2786560C1 |

| ЭЛЕКТРООБОГРЕВАТЕЛЬНАЯ ВОДОЛАЗНАЯ ОДЕЖДА | 2014 |

|

RU2558409C1 |

| УСТАНОВКА ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2023 |

|

RU2806671C1 |

| Установка для нанесения противокоррозионных смазок | 1986 |

|

SU1479123A1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНАЯ ТКАНЬ (ВАРИАНТЫ), ЭЛЕКТРОПРОВОДНАЯ НИТЬ ДЛЯ ЭТОЙ ТКАНИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ НИТИ | 1999 |

|

RU2182406C1 |

| КАРТРИДЖ ДЛЯ ИСПОЛЬЗОВАНИЯ В СИСТЕМЕ, ГЕНЕРИРУЮЩЕЙ АЭРОЗОЛЬ, И СИСТЕМА, ГЕНЕРИРУЮЩАЯ АЭРОЗОЛЬ, СОДЕРЖАЩАЯ УКАЗАННЫЙ КАРТРИДЖ | 2021 |

|

RU2829719C1 |

| Устройство для изготовления муфты для сварки труб из термопластов | 1980 |

|

SU995443A1 |

т -ДИ-Ш

i:i:;n sjj

.2

,: lSfsl i« i

(

Авторы

Даты

1979-03-15—Публикация

1977-08-16—Подача