Изобретение относится к цветной металлургии, а именно к установкам для фильтрации расплавленных металлов и сплавов в литейном производстве, в частности расплавленного алюминия и его сплавов, и может быть использовано в составе литейных агрегатов для выполнения заготовительного (цилиндрические и плоские слитки) или полунепрерывного литья (алюминиевая катанка, фольга и чушка), где по технологии требуется исключение попадания неметаллических включений в готовой продукции.

Известно устройство для фильтрации расплавленных металлов и сплавов, содержащее фильтровальную камеру с входным и выходным отверстиями для металла и со сменной поперечной перегородкой в виде пластины из материала, устойчивого к расплавленному металлу, и пористый фильтрующий элемент, выполненный из керамического пеноматериала в виде пластины со скошенной кромкой, установленный в перегородке, причем перегородка установлена между входным и выходным отверстиями в направляющих, а в зазоре между перегородкой и стенкой фильтровальной камеры расположено уплотнение (SU, патент №1595344, С22В 9/02, С22В 21/06, Опубл. 23.09.1990, Бюл. №35). Устройство снабжено дополнительной не доходящей до дна перегородкой, установленной между входным отверстием и перегородкой с фильтрующим элементом с возможностью изменения расстояния до дна. Фильтрующий элемент установлен вертикально, а направляющие расположены снаружи фильтровальной камеры.

Устройство для фильтрации расплавленных металлов и сплавов снабжено уплотнением, расположенным между фильтрующим элементом и перегородкой. Фильтрующий элемент может быть выполнен в виде круга. В устройстве для фильтрации расплавленных металлов и сплавов предусмотрено по меньшей мере две пары направляющих, а перегородки выполнены со штифтами соответственно направляющим.

Недостатком данного устройства для фильтрации расплавленных металлов и сплавов является отсутствие системы предварительного и постоянного прогрева фильтрующего элемента. Отсутствие равномерного радиационного нагрева фильтровальной камеры и фильтрующего элемента с малой скоростью нагрева 8-35°С/минуту приводит к неполному продавливанию фильтрующего элемента расплавом, а значит и медленному заполнению металлом фильтровальной камеры на запуске, что приводит к очень медленному заполнению литейного стола или металлотракта и возможному прерыванию литья из-за ограничения пропускной способности элемента. Также, если фильтровальная камера полностью не заполнена металлом, происходит потеря полезной площади, и в результате захвата включений забиваются поры фильтрующего элемента, что приводит к преждевременной остановке литья. Замена фильтрующих элементов без остановки процесса литья недопустима вследствие невозможности контроля процесса установки фильтрующей перегородки без зазора и вероятности попадания неметаллических включений в момент извлечения отработанного фильтрующего элемента.

Известно устройство для фильтрации алюминиевого расплава, содержащее камеру фильтрации, фильтр-бокс и крышку (CN, патент №201618451, B01D 29/03, B01D 39/20, С22В 9/02, Опубл. 03.11.2010). Камера фильтрации представляет собой металлическую оболочку с установленным внутри теплоизоляционным слоем. В камеру фильтрации устанавливается фильтр-бокс, представляющий собой составное керамическое изделие, состоящее из основания и стенки, в сборе образующее сообщающийся сосуд из двух полостей, соединенных каналом, для прохождения внутри него расплава металла. В конструкции основания и стенки фильтр-бокса предусмотрены места для установки и закрепления пенокерамического фильтра. Корпус с одной стороны снабжен входным желобом для поступающего расплава, а с другой стороны выходным желобом, для выхода, прошедшего через фильтр-бокс отфильтрованного расплава. Пенокерамический фильтр, выполненный, по меньшей мере, из двух слоев пенокерамического материала, устанавливается внутри большей полости фильтр-бокса, ниже уровня входного желоба по направлению течения расплава, таким образом, что расплав проходит через фильтр под действием давления столба расплава и перетекает через канал в меньшую полость до уровня выходного желоба. Крышка представляет собой металлическую оболочку с установленным внутри нагревательным элементом, между нагревательным элементом и оболочкой установлен теплоизоляционный слой для минимизации тепловых потерь. Нагревательный элемент состоит из нескольких тэнов в форме стержней, которые преобразуют проходящий через них электрический ток в инфракрасное излучение. Нагревательный элемент направлен на камеру фильтр-бокса и используется для предварительного разогрева пенокерамического фильтра и поверхности камеры фильтр-бокса перед началом процесса фильтрации.

Недостатки такого устройства для фильтрации алюминиевого расплава заключаются в том, что при предварительном разогреве пенокерамического фильтра только путем инфракрасного излучения от нагревательного элемента, установленного в крышке и представляющего собой несколько тэнов в форме стержней, обеспечивается малая глубина прогрева фильтра в виду его низкой теплопроводности (пористая структура). Неравномерность прогрева пенокерамического фильтра по толщине может привести к образованию зон кристаллизации расплава внутри фильтра в начале процесса фильтрации при прохождении расплавленного металла через него и снижению его пропускной способности. При этом при фильтрации будет использоваться не весь объем пенокерамического фильтра, что снижает его производительность. Увеличение же мощности нагревательного элемента для обеспечения прогрева всего объема пенокерамического фильтра может привести к перегреву и разрушению его верхнего слоя.

При использовании такого нагревательного элемента, представляющего собой несколько тэнов в форме стержней, сложно обеспечить равномерность прогрева всей поверхности фильтр-бокса и установленного в него пенокерамического фильтра, а это может привести к возникновению зон резкого перепада температур при попадании расплава внутрь фильтр-бокса, в результате чего возможна кристаллизация расплава и разрушение фильтр-бокса.

Использование фильтр-бокса, представляющего собой составное керамическое изделие, состоящее из основания и стенки, в сборе образующее сообщающийся сосуд из двух полостей, соединенных каналом, для прохождения внутри него расплава металла, связано со сложностью обеспечения надежного соединения элементов и обеспечением герметичности в условиях работы при высокой температуре.

Закрепление пенокерамического фильтра внутри фильтр-бокса обеспечивается его фактической установкой в посадочные места без применения средств его фиксации. При нагреве конструкции и естественной деформации возможно образование зазоров между конструкцией фильтр-бокса и пенокерамическим фильтром. При полном заполнении полостей фильтр-бокса расплавом возможно всплытие фильтра на поверхность расплава под действием выталкивающей силы.

Кроме того, в конструкции устройства для фильтрации алюминиевого расплава отсутствуют элементы открытия и закрытия крышки, что приводит к необходимости использования дополнительного оборудования для ее открытия и закрытия.

Кроме того, к недостаткам устройства следует отнести ненадежность нагревательного элемента, установленного в крышке и представляющего собой несколько тэнов в форме стержней, из-за отсутствия средств их защиты. В процессе работы устройства возможно образование брызг расплава и их попадание на стержни тэнов нагревательного элемента, что может привести к его преждевременному выходу из строя.

Отсутствие сливного отверстия для обеспечения слива остатка расплава при остановке процесса фильтрации приводит в этом случае к кристаллизации расплава внутри фильтр-бокса и к необходимости замены фильтр-бокса целиком.

Отсутствие средств контроля температуры нагрева фильтра приводит к невозможности получения актуальной информации о текущей температуре фильтра.

Известна фильтрующая установка для алюминиевого расплава с функцией двойного нагрева, содержащая камеру фильтрации, фильтр-бокс и крышку (CN, патент №101696470, B22D 11/119, С22В 21/06, С22В 9/02, Опубл. 21.04.2010). Камера фильтрации представляет собой металлическую оболочку с установленным внутри теплоизоляционным слоем. В камеру фильтрации устанавливается фильтр-бокс, представляющий собой цельное керамическое изделие, образующее сообщающийся сосуд из двух полостей, соединенных каналом, для прохождения внутри него расплава металла. Конструкцией корпуса предусмотрены стыковочные элементы для входного и выходного желоба линии металотракта, также в конструкции корпуса предусмотрены элементы сливной системы, расположенной на уровне нижней части полости фильтр-бокса. В фильтр-боксе установлены два пенокерамических фильтра. Пенокерамические фильтры, выполненные из пенокерамического материала, устанавливаются внутри большей полости фильтр-бокса, ниже уровня входного желоба, один над другим по направлению течения расплава, таким образом, что расплав проходит грубую очистку через верхний фильтр с большей пористостью, затем тонкую очистку перетекая через нижний фильтр с меньшей пористостью и под действием давления столба жидкости перетекает через канал в меньшую полость до уровня выходного желоба. Крышка представляет собой металлическую оболочку с внутренней теплоизоляцией, внутри крышки установлена горелка, инфракрасный электронагреватель и устройство контроля температуры расплава. Форсунка горелки расположена в крышке таким образом, чтобы струя продуктов сгорания от поступающего в форсунку газообразного топлива, была направлена по центру пенокерамических фильтров установки. Нагрев продуктами сгорания газа из форсунки происходит при предварительном прогреве пенокерамических фильтров перед запуском процесса фильтрации, в процессе фильтрации форсунка не задействуется. Нагревательный элемент состоит из нескольких тэнов в форме стержней, которые преобразуют проходящий через них электрический ток в инфракрасное излучение. Инфракрасный нагрев используется в процессе фильтрации для дополнительного подогрева расплава или при технической остановки фильтрации для поддержания температуры расплава внутри фильтр-бокса. Средство контроля температуры расплава представляет собой термопару, которая, в закрытом положении крышки, размещается в расплаве в меньшей полости фильтр-бокса, и регистрирует температуру уже отфильтрованного расплава.

Недостатком такой фильтрующей установки для алюминиевого расплава с функцией двойного нагрева является использование горелки газообразного топлива для предварительного прогрева пенокерамических фильтров перед запуском процесса фильтрации, форсунка которой расположена в крышке таким образом, чтобы струя продуктов сгорания от поступающего в форсунку газообразного топлива, была направлена по центру пенокерамических фильтров установки. Это может привести к неравномерному распределению продуктов сгорания из-за возможного распространения продуктов сгорания через входное отверстие поступления расплава в установку и возможному локальному перегреву фильтр-бокса и фильтра. Кроме того, использование горелки газообразного топлива в сочетании с инфракрасным электронагревателем существенно усложняет конструкцию такой установки.

Недостатком такой фильтрующей установки для алюминиевого расплава с функцией двойного нагрева также является использование нагревательного элемента, состоящего из нескольких тэнов в форме стержней, которые преобразуют проходящий через них электрический ток в инфракрасное излучение для дополнительного подогрева расплава или при технической остановки фильтрации для поддержания температуры расплава внутри фильтр-бокса.

При использовании такого нагревательного элемента для дополнительного подогрева расплава или при технической остановки фильтрации для поддержания температуры расплава внутри фильтр-бокса сложно обеспечить равномерность прогрева всей поверхности фильтр-бокса и установленных в него фильтров, а это может привести к возникновению зон резкого перепада температур при продолжении процесса фильтрации, в результате чего возможна кристаллизация расплава и разрушение фильтр-бокса.

Закрепление пенокерамических фильтров внутри фильтр-бокса обеспечивается их физической установкой в посадочные места без применения средств их фиксации на посадочных местах. При нагреве конструкции и естественной деформации возможно образование зазоров между конструкцией фильтр-бокса и пенокерамическими фильтрами. При полном заполнении полостей фильтр-бокса расплавом возможно всплытие пенокерамических фильтров на поверхность расплава под действием выталкивающей силы.

Кроме того, в конструкции фильтрующей установки для алюминиевого расплава с функцией двойного нагрева отсутствуют элементы открытия и закрытия крышки, что приводит к необходимости использования дополнительного оборудования для ее открытия и закрытия.

Кроме того, к недостаткам установки следует отнести ненадежность нагревательного элемента, состоящего из нескольких тэнов в форме стержней, из-за отсутствия средств их защиты. В процессе работы устройства возможно образование брызг расплава и их попадание на стержни тэнов нагревательного элемента, что может привести к их преждевременному выходу из строя.

Недостатком такой установки нагрева также является использование средства контроля температуры расплава, представляющего собой термопару, которая, в закрытом положении крышки, размещается в расплаве в меньшей полости фильтр-бокса, и регистрирует температуру уже отфильтрованного расплава. Контроль температуры расплава при отсутствии средств контроля температуры нагрева фильтров приводит к невозможности получения актуальной информации о текущей температуре фильтров. Неравномерность прогрева фильтров или недостаточный прогрев фильтров может привести к образованию зон кристаллизации расплава внутри фильтров и к снижению их пропускной способности, а перегрев фильтров может привести к разрушению их верхнего слоя.

Известна установка фильтрации расплава алюминия с функцией двойного нагрева, содержащая камеру фильтрации, фильтр-бокс, крышку и съемное устройство нагрева (CN, патент №202461447, B22D 1/00, С22В 21/06, С22В 9/02, Опубл. 03.10.2012). Камера фильтрации представляет собой металлическую оболочку с установленным внутри теплоизоляционным слоем. В камеру фильтрации устанавливается фильтр-бокс, представляющий собой цельное керамическое изделие, образующее сосуд из одной полости, и отверстие, расположенное на уровне выходного желоба, для прохождения внутри него расплава металла. Корпус с одной стороны снабжен входным желобом для поступающего расплава, а с другой стороны выходным желобом, для выхода, прошедшего через фильтр-бокс отфильтрованного расплава, при этом уровень входного желоба находится выше уровня выходного желоба. В конструкции фильтр-бокса предусмотрены места для установки и закрепления двух пенокерамических фильтров. Пенокерамические фильтры, выполненные из пенокерамического материала, устанавливаются внутри большей полости фильтр-бокса, ниже уровня входного желоба, один над другим по направлению течения расплава, таким образом, что расплав проходит грубую очистку через верхний фильтр с большей пористостью, затем тонкую очистку перетекая через нижний фильтр с меньшей пористостью и под действием давления столба жидкости перетекает в выходной желоб. Крышка представляет собой металлическую оболочку с внутренней теплоизоляцией, внутри крышки установлены электрический нагревательный элемент и газовая горелка. Форсунка газовой горелки расположена в крышке таким образом, чтобы струя продуктов сгорания от поступающего в форсунку газообразного топлива, была направлена на верхний пенокерамический фильтр. Нагревательный элемент состоит из нескольких тэнов в форме стержней, которые преобразуют проходящий через них электрический ток в инфракрасное излучение. При использовании электрического нагревательного элемента и газовой горелки обеспечивается нагрев верхнего пенокерамического фильтра при предварительном его прогреве перед запуском процесса фильтрации. При этом возможно использование как отдельно газовой горелки, так и отдельно электрического нагревательного элемента. Установка фильтрации расплава алюминия с функцией двойного нагрева также снабжена съемным нагревательным элементом. Съемный нагревательный элемент представляет собой конструктивный элемент, устанавливаемый со стороны выпускного отверстия фильтр-бокса. Съемный нагревательный элемент используется для обеспечения предварительного прогрева нижнего пенокерамического фильтра перед началом процесса фильтрации. Съемный нагревательный элемент может быть выполнен как в виде электронагревательного плоского тэна, размещающегося внутри выпускного отверстия фильтр-бокса под нижним пенокерамическим фильтром, так и в виде воздуховода, к одному концу которого присоединена форсунка газовой горелки, а другой его конец направлен в выпускное отверстие фильтр-бокса. Крышка снабжена шарниром и выполнена с возможностью поворота относительно металлической оболочки установки.

Недостатки такой установки фильтрации расплава алюминия с функцией двойного нагрева является использование для обеспечения нагрева верхнего пенокерамического фильтра при предварительном его прогреве перед запуском процесса фильтрации установленных внутри крышки электрического нагревательного элемента и газовой горелки, форсунка которой расположенной в крышке таким образом, чтобы струя продуктов сгорания от поступающего в форсунку газообразного топлива была направлена на верхний пенокерамический фильтр. При этом возможно использование как отдельно газовой горелки, так и отдельно электрического нагревательного элемента.

При использовании электрического нагревательного элемента для обеспечения нагрева верхнего пенокерамического фильтра при предварительном его прогреве перед запуском процесса фильтрации сложно обеспечить равномерность прогрева всей поверхности верхнего пенокерамического фильтра и фильтр-бокса, а это может привести к возникновению зон резкого перепада температур, в результате чего возможна кристаллизация расплава и разрушение фильтр-бокса.

Использование газовой горелки для предварительного прогрева верхнего пенокерамического фильтра перед запуском процесса фильтрации, форсунка которой расположена в крышке таким образом, чтобы струя продуктов сгорания от поступающего в форсунку газообразного топлива, была направлена на верхний пенокерамический фильтр, может привести к неравномерному распределению продуктов сгорания из-за возможного распространения продуктов сгорания через входное отверстие поступления расплава в установку и возможному локальному перегреву верхнего пенокерамического фильтра и фильтр-бокса. Кроме того, использование газовой горелки в сочетании с электрическим нагревательным элементом существенно усложняет конструкцию такой установки.

При использовании для обеспечения предварительного прогрева нижнего пенокерамического фильтра перед началом процесса фильтрации съемного нагревательного элемента, устанавливаемого со стороны выпускного отверстия фильтр-бокса и выполненного в виде электронагревательного плоского тэна, размещающегося внутри выпускного отверстия фильтр-бокса под нижним пенокерамическим фильтром, или в виде воздуховода, к одному концу которого присоединена форсунка газовой горелки, а другой его конец направлен в выпускное отверстие фильтр-бокса, во-первых, сложно обеспечить равномерность прогрева всей поверхности нижнего пенокерамического фильтра, а это может привести к возникновению зон резкого перепада температур, в результате чего возможна кристаллизация расплава в отдельных зонах нижнего пенокерамического фильтра. Во-вторых, использование такого съемного нагревательного элемента существенно усложняет конструкцию установки фильтрации расплава алюминия с функцией двойного нагрева. В-третьих, использование съемного нагревательного элемента усложняет эксплуатацию установки фильтрации расплава алюминия с функцией двойного нагрева, поскольку использование такого съемного нагревательного элемента требует дополнительных технологических операций, связанных как с установкой съемного нагревательного элемента в выпускное отверстие фильтр-бокса, так и с последующим его извлечением.

Кроме того, к недостаткам такой установки следует отнести ненадежность нагревательного элемента, состоящего из нескольких тэнов в форме стержней, из-за отсутствия средств их защиты. В процессе работы установки возможно образование брызг расплава и их попадание на стержни тэнов нагревательного элемента, что может привести к их преждевременному выходу из строя.

Закрепление пенокерамических фильтров внутри фильтр-бокса обеспечивается их физической установкой в посадочные места без применения средств их фиксации на посадочных местах. При нагреве конструкции и естественной деформации возможно образование зазоров между конструкцией фильтр-бокса и пенокерамическими фильтрами. При полном заполнении полостей фильтр-бокса расплавом возможно всплытие пенокерамических фильтров на поверхность расплава под действием выталкивающей силы.

К недостатку установки фильтрации расплава алюминия с функцией двойного нагрева можно также отнести шарнирное соединение крышки с возможностью поворота относительно металлической оболочки установки. При таком шарнирном соединении крышки требуется использование дополнительного оборудования для ее открытия и закрытия.

Отсутствие сливного отверстия для обеспечения слива остатка расплава при остановке процесса фильтрации приводит в этом случае к кристаллизации расплава внутри фильтр-бокса и к необходимости замены фильтр-бокса целиком.

Отсутствие средств контроля температуры нагрева фильтра приводит к невозможности получения актуальной информации о текущей температуре фильтра.

Наиболее близким к заявленной установке является устройство для фильтрации алюминия и его сплавов, содержащее установленную в корпусе рабочую камеру, образованную стенками и дном, выполненными из огнеупорного материала с входным и выходным отверстиями для металла, установленную внутри рабочей камеры и не доходящую до дна вертикальную перегородку из огнеупорного материала и фильтрующий элемент, закрепленный внутри рабочей камеры между ее стенками и вертикальной перегородкой, крышку с нагревательными элементами, выполненную откидной и с электромеханическим приводом (RU, патент №2385354, С22В 9/02, С22В 21/06, Опубл. 27.03.2010, Бюл. №9). При этом дно рабочей камеры выполнено ступенчатым в сторону выходного отверстия, фильтрующий элемент выполнен в виде последовательно установленных пористых фильтрующих перегородок с размером пор на первой относительно второй, равным 2/1-2/1,5, причем фильтрующая перегородка, установленная у входного отверстия, расположена с подъемом 3-5° по ходу движения металла в сторону выходного отверстия, а фильтрующая перегородка, установленная у выходного отверстия, - горизонтально, кроме того, в крышке выполнено не менее одного отверстия, над которым установлены промышленные фены, а корпус закреплен на основании с возможностью наклона. Нагревательные элементы выполнены из карбида-кремния и обеспечивают поддержание температуры металла на уровне 680-720°С во время литья и в стационарном режиме поддержания температуры между плавками. Нагревательные элементы установлены в защитные кожуха из жаропрочной оболочки. При этом нагревательные элементы удерживаются с помощью огнеупорных изоляторов. Промышленные фены с нагнетательными вентиляторами используются дополнительно к карбидокремниевым нагревателям для поддержания температуры литья и для создания первичного нагрева фильтрующего элемента и рабочей камеры. Контроль температуры воздуха и металла в устройстве производят при помощи термоэлектрических преобразователей. Управление нагревом обеспечивается двумя термоэлектрическими преобразователями, установленными один в крышке между защитными кожухами электрических нагревательных элементов для контроля температуры воздуха, а второй под керамическим картриджем для контроля температуры металла.

Недостаток такого устройства для фильтрации алюминия и его сплавов заключается в том, нагретый воздушный поток, поступающий из отверстий, над которыми установлены промышленные фены с нагнетательными вентиляторами, хаотичным образом распределяется по всему объему камеры, и в виду ее сложной геометрии и увеличенных габаритов, нагретый воздушный поток с высокой вероятностью передаст большую часть тепловой энергии стенкам камеры, и не будет проходить сквозь пенокерамический фильтр, так как сопротивление воздуха при прохождении через него выше, чем сопротивление при распределении внутри камеры и выходе через входное и выходное отверстия для расплавленного металла. Данный факт приводит к невозможности равномерного предварительного прогрева пенокерамического фильтра по всему объему, что приводит к возникновению зон резкого перепада температур, в результате чего возможна кристаллизация расплава в отдельных зонах пенокерамического фильтра при начале процесса фильтрации, что в свою очередь снижает надежность установки фильтрации и ресурс пенокерамического фильтра. Также недостатком данного устройства фильтрации является обдув воздушным потоком нагревательных элементов воздушным потоком из отверстий, находящихся над нагревательными элементами. В момент подачи воздуха от промышленных фенов, температура воздушного потока значительно ниже рабочей температуры нагревательных элементов и при попадании воздушного потока при обдувании нагревательных элементов происходит резкое локальное остывание их внешнего слоя, что приводит возникновению разности механических напряжений по длине и возникновению риска поломки, что в целом снижает срок службы системы предварительного прогрева, а, следовательно, и надежность установки фильтрации.

К недостаткам системы нагрева следует отнести индивидуальное размещение карбидокремниевых нагревателей в жаропрочных кожухах. По рекомендациям для установки карбидокремниевых (на примере продукции TOKAI Konetsu Kogyo Co., Ltd.) имеются отдельные ограничения для сохранения ресурса нагревательных элементов. Так расстояние от излучающей поверхности нагревателя до промежуточной стенки должно составлять не менее 30 мм. В случае данного решения стенкой выступает внешняя жаропрочная оболочка, она же является промежуточной излучающей поверхностью. Также по рекомендациям расстояние между соседними излучающими поверхностями должно быть не менее 2 диаметров. Учитывая все ограничения монтажа, применение индивидуальных жаропрочных кожухов карбидокремниевых нагревателей приводит к низкой удельной мощности снимаемой с единицы площади нагревательной крышки.

Нагревательная крышка состоит из комбинированной системы нагрева, состоящей из промышленных фенов и карбидокремниевых нагревательных элементов. Крышка охватывает обе камеры в которых расположены пенокерамические элементы. Карбидокремниевые элементы также расположены вдоль обеих камер. Отсутствие перегородки в нагревательной крышке между двумя камерами не позволяет обеспечить направленный последовательный нагрев двух пенокерамических фильтров. Горячий воздух под напором, создаваемый промышленным феном пойдет по пути наименьшего сопротивления, то есть туда, где давление будет минимально. Поэтому гарантировать равномерность нагрева при такой конструкции крышки нельзя.

Недостатком такого устройства для фильтрации алюминия и его сплавов также является использование термоэлектрических преобразователей для контроля температуры воздуха и металла, один из которых установлен в крышке между защитными кожухами электрических нагревательных элементов для контроля температуры воздуха, а второй под керамическим картриджем для контроля температуры металла. Контроль температуры воздуха и металла при отсутствии средств контроля температуры нагрева фильтрующего элемента приводит к невозможности получения актуальной информации о его текущей температуре и его готовности к литью. Неравномерность прогрева фильтрующего элемента или его недостаточный прогрев может привести к образованию зон кристаллизации расплава внутри фильтрующего элемента и к снижению его пропускной способности, а перегрев фильтрующего элемента может привести к разрушению его верхнего слоя.

К недостаткам устройства можно также отнести необходимость закрепления корпуса на основании с возможностью наклона для очистки рабочей камеры после завершения литья от остатков металла за счет наклона устройства в вертикальной плоскости для слива остатков металла. Это связано с использованием механизма поворота корпуса, позволяющего сливать остатки металла из рабочей камеры в соответствующую емкость, что приводит к усложнению конструкции устройства и необходимости проведения дополнительных технологических операций.

В основу изобретения положена техническая проблема, заключающаяся в создании установки для фильтрации расплавленных металлов и сплавов, характеризующейся возможностью предварительного разогрева пористого фильтрующего элемента и поверхности рабочей камеры перед началом процесса фильтрации расплавленного металла, в процессе его фильтрации и при технологических перерывах между циклами фильтрации расплавленного металла при обеспечении максимально равномерного нагрева рабочей камеры и пористого фильтрующего элемента до требуемых температур, исключающих образование зон кристаллизации расплавленного металла внутри пористого фильтрующего элемента.

При этом техническим результатом является обеспечение надежности установки для фильтрации расплавленных металлов и сплавов.

Достижение вышеуказанного технического результата обеспечивается тем, что в установке для фильтрации расплавленных металлов и сплавов, включающей закрепленный на основании корпус, установленную в нем рабочую камеру, образованную стенками и дном, выполненными из огнеупорного материала с входным и выходным отверстиями для расплавленного металла, установленную внутри рабочей камеры и не доходящую до дна вертикальную перегородку из огнеупорного материала, пористый фильтрующий элемент, закрепленный внутри рабочей камеры между ее стенками и вертикальной перегородкой, и крышку с электронагревательными элементами и промышленными фенами, выполненную откидной и снабженную приводом ее открытия и закрытия, крышка выполнена в виде металлической оболочки, закрытой сверху металлической пластиной, внутри крышки установлен теплоизоляционный блок, выполненный с полостью в его центральной части, внутри крышки между ее металлической оболочкой и теплоизоляционным блоком размещен слой теплоизоляционного материала, в полость в центральной части теплоизоляционного блока установлено устройство распределения воздушного потока, при этом оно выполнено в виде полой камеры с расположенными в ее верхней части патрубками для установки промышленных фенов, а в ее нижней части оно выполнено с выходными патрубками для нагретого промышленными фенами воздушного потока, направленными в сторону пористого фильтрующего элемента, закрепленного внутри рабочей камеры между ее стенками и вертикальной перегородкой, электронагревательные элементы размещены в теплоизоляционном блоке вдоль двух противоположных боковых сторон полой камеры устройства распределения воздушного потока, со стороны рабочей камеры электронагревательные элементы закрыты защитными пластинами, выполняющими защитную функцию и функцию рассеивания и распределения излучения от нагревательных элементов, причем нижний срез выходных патрубков для нагретого промышленными фенами воздушного потока расположен на уровне или ниже уровня размещения защитных пластин, закрывающих электронагревательные элементы со стороны рабочей камеры.

Установленный внутри крышки теплоизоляционный блок может быть выполнен составным из двух частей.

При этом электронагревательные элементы могут быть размещены в каждой части теплоизоляционного блока.

Установка может быть снабжена средствами контроля температуры электронагревательных элементов, установленными в крышке.

Установка может быть снабжена оптическим средством контроля температуры пористого фильтрующего элемента, установленным в центральной части устройства распределения потока воздушного потока.

В местах установки пористого фильтрующего элемента между посадочными поверхностями рабочей камеры и вертикальной перегородки и соответствующими торцами пористого фильтрующего элемента может быть установлена терморасширяющаяся прокладка.

Установка может быть снабжена устройством для слива остатков расплавленного металла из рабочей камеры.

Благодаря выполнению крышки в виде металлической оболочки, закрытой сверху металлической пластиной, установке внутри крышки теплоизоляционного блока, выполненного с полостью в его центральной части, размещению внутри крышки между ее металлической оболочкой и теплоизоляционным блоком слоя теплоизоляционного материала, установке в полость в центральной части теплоизоляционного блока устройства распределения воздушного потока, выполненного в виде полой камеры с расположенными в ее верхней части патрубками для установки промышленных фенов, а в ее нижней части выполненного с выходными патрубками для нагретого промышленными фенами воздушного потока, направленными в сторону пористого фильтрующего элемента, закрепленного внутри рабочей камеры между ее стенками и вертикальной перегородкой, размещению электронагревательных элементов в теплоизоляционном блоке вдоль двух противоположных боковых сторон полой камеры устройства распределения воздушного потока, наличию закрывающих электронагревательные элементы со стороны рабочей камеры защитных пластин, выполняющих защитную функцию и функцию рассеивания и распределения излучения от нагревательных элементов, и расположению нижнего среза выходных патрубков для нагретого промышленными фенами воздушного потока на уровне или ниже уровня размещения защитных пластин, закрывающих электронагревательные элементы со стороны рабочей камеры, обеспечивается возможность предварительного разогрева пористого фильтрующего элемента и поверхности рабочей камеры перед началом процесса фильтрации расплавленного металла, в процессе его фильтрации и при технологических перерывах между разливками расплавленного металла при обеспечении максимально равномерного нагрева рабочей камеры и пористого фильтрующего элемента до требуемых температур, исключающих образование зон кристаллизации расплавленного металла внутри пористого фильтрующего элемента.

Это позволяет обеспечить надежность установки для фильтрации расплавленных металлов и сплавов.

Выполнение установленного внутри крышки теплоизоляционного блока с полостью в его центральной части, с одной стороны, обеспечивают возможность установки устройства распределения воздушного потока, а, с другой стороны, благодаря такому размещению устройства в центральной части теплоизоляционного блока обеспечивается направленность нагретого промышленными фенами воздушного потока на пористый фильтрующий элемент и равномерность прогрева пористого фильтрующего элемента и рабочей камеры установки.

При использовании установленного в полость в центральной части теплоизоляционного блока устройства распределения воздушного потока, выполненного в виде полой камеры с расположенными в ее верхней части патрубками для установки промышленных фенов, а в ее нижней части выполненного с выходными патрубками для нагретого промышленными фенами воздушного потока, направленными в сторону пористого фильтрующего элемента, закрепленного внутри рабочей камеры между ее стенками и вертикальной перегородкой, и при его установке в полость в центральной части теплоизоляционного блока крышки нагретый промышленными фенами воздушный поток распределяется внутри полой камеры устройства, далее благодаря наличию выходных патрубков в ее нижней части разделяется на несколько потоков и выходит через них во внутреннюю полость рабочей камеры в сторону пористого фильтрующего элемента. Благодаря этому обеспечивается равномерность и направленность нагретого промышленными фенами воздушного потока для прохождения его через пористый фильтрующий элемент таким образом, что тепло от воздушного потока передается по всему объему пористого фильтрующего элемента, равномерно прогревая его. Кроме того, использование промышленных фенов и такого устройства распределения воздушного потока совместно с использованием электронагревательных элементов обеспечивает быструю скорость равномерного первичного нагрева пористого фильтрующего элемента и рабочей камеры перед фильтрацией расплавленного металла.

Благодаря электронагревательным элементам, размещенным в установленном внутри крышки теплоизоляционном блоке вдоль двух противоположных боковых сторон полой камеры устройства распределения воздушного потока, обеспечивается возможность предварительного разогрева пористого фильтрующего элемента и поверхности рабочей камеры перед началом процесса фильтрации расплавленного металла, поддержание требуемой температуры в процессе его фильтрации и при технологических перерывах между циклами фильтрации расплавленного металла.

Размещение электронагревательных элементов в теплоизоляционном блоке вдоль двух противоположных боковых сторон полой камеры устройства распределения воздушного потока, обеспечивает начальное равномерное распределение инфракрасного излучения на поверхности защитных пластин и последующее выравнивание интенсивности инфракрасного излучения с их внешней поверхности. Инфракрасное излучение равномерно прогревает боковые стенки и дно рабочей камеры, тем самым обеспечивая больший срок службы огнеупорного материала рабочей камеры за счет исключения термических ударов при начале процесса фильтрации. Дополнительно такое размещение электронагревательных элементов в теплоизоляционном блоке вдоль двух противоположных боковых сторон полой камеры устройства распределения воздушного потока создает дополнительный разогрев патрубков. Это исключает попадание в разогретую рабочую камеру и на поверхность пористого фильтрующего элемента холодного воздуха за счет его дополнительного подогрева от стенок патрубков в случае автоматической продувки промышленных фенов при условии превышения температуры 250-350°С и их выключении при срабатывании системы защиты фенов от перегрева.

Таким образом, размещение электронагревательных элементов в теплоизоляционном блоке вдоль двух противоположных боковых сторон полой камеры устройства распределения воздушного потока обеспечивает надежность установки за счет исключения термических ударов, как для огнеупорного материала рабочей камеры, так и для тонкостенной структуры пористого фильтрующего элемента.

Теплоизоляционный блок, с одной стороны, обеспечивает надежную фиксацию и закрепление электронагревательных элементов внутри крышки, выполненной в виде металлической оболочки, закрытой сверху металлической пластиной, а, с другой стороны, обеспечивается минимизация тепловых потерь при работе электронагревательных элементов. Благодаря этому обеспечивается возможность поддержания заданного значения температуры электронагревательных элементов, а также возможность ограничения их производственной мощности, что в свою очередь продлевает срок их эксплуатации, а, следовательно, обеспечивает надежность установки в целом.

Благодаря наличию закрывающих электронагревательные элементы со стороны рабочей камеры защитных пластин, выполняющих защитную функцию и функцию рассеивания и распределения излучения от электронагревательных элементов, во-первых, обеспечивается защищенность электронагревательных элементов от возможного негативного воздействия расплавленного металла в процессе его фильтрации, что может привести к их преждевременному выходу из строя. Во-вторых, при этом обеспечивается равномерность передачи и распределения теплового излучения от электронагревательных элементов, что обеспечивает максимально равномерный нагрев пористого фильтрующего элемента и рабочей камеры установки.

Благодаря размещению внутри крышки между ее металлической оболочкой и теплоизоляционным блоком слоя теплоизоляционного материала обеспечивается минимизация тепловых потерь при работе электронагревательных элементов. Благодаря этому обеспечивается возможность поддержания заданного значения температуры электронагревательных элементов, а также возможность ограничения их производственной мощности, что в свою очередь продлевает срок их эксплуатации, а, следовательно, обеспечивает надежность установки в целом.

Благодаря расположению нижнего среза выходных патрубков для нагретого промышленными фенами воздушного потока на уровне или ниже уровня размещения защитных пластин, закрывающих электронагревательные элементы со стороны рабочей камеры, обеспечивается направленность потока нагретого воздуха в сторону центральной части пористого фильтрующего элемента таким образом, что воздушный поток проходит через весть объем пористого фильтрующего элемента обеспечивает максимально равномерный его нагрев. Также расположение нижнего среза выходных патрубков для нагретого промышленными фенами воздушного потока на уровне или ниже уровня размещения защитных пластин, закрывающих электронагревательные элементы со стороны рабочей камеры, исключает взаимодействие воздушного потока с поверхностью электронагревательных элементов при их совместной работе с промышленными фенами, что увеличивает ресурс электронагревательных элементов, а, следовательно, обеспечивает надежность установки в целом.

Кроме того, при расположении нижнего среза выходных патрубков для нагретого промышленными фенами воздушного потока на уровне или ниже уровня размещения защитных пластин, закрывающих электронагревательные элементы со стороны рабочей камеры, снижается вероятность термического удара за счет исключения попадании на электронагревательные элементы холодного направленного потока воздуха.

Выполнение установленного внутри крышки теплоизоляционного блока составным из двух частей обеспечивает технологичность конструкции крышки при ее сборке и проведении регламентных работ, в виду удобства раздельной установки массивных элементов теплоизоляционного блока, а также возможности раздельной замены выработавших ресурс частей теплоизоляционного блока, без необходимости его замены целиком. Также при использовании такой конструкции в крышках больших размеров, например, для систем со сдвоенными посадочными местами под пенокерамические фильтры 26'' (самый большой типоразмер), стык между теплоизоляционными блоками выступает в роли термокомпенсационного шва. Такое решение позволяет исключить растрескивание блока из-за линейных тепловых расширений материала.

При этом размещение в каждой части теплоизоляционного блока электронагревательных элементов обеспечивает равномерность передачи и распределения теплового излучения от электронагревательных элементов, что способствует обеспечению максимально равномерного нагрева пористого фильтрующего элемента и рабочей камеры установки.

Благодаря наличию средств контроля температуры электронагревательных элементов, установленными в крышке, обеспечивается возможность поддержания заданного значения температуры электронагревательных элементов, необходимого для обеспечения максимально равномерного нагрева рабочей камеры, пористого фильтрующего элемента и для поддержания заданного значения температуры расплавленного металла, а также обеспечивается возможность ограничения производственной мощности электронагревательных элементов для исключения вероятности их перегрева, что в свою очередь продлевает срок их эксплуатации, а, следовательно, способствует обеспечению надежности установки для фильтрации расплавленных металлов и сплавов.

Благодаря наличию оптического средства контроля температуры пористого фильтрующего элемента, установленным в центральной части устройства распределения потока воздушного потока, обеспечивается возможность поддержания заданного значения температуры пористого фильтрующего элемента, исключающего образование зон кристаллизации расплава внутри пористого фильтрующего элемента в начале процесса фильтрации при прохождении расплавленного металла через него и обеспечивающего использование всего объема пористого фильтрующего элемента и равномерность потока расплавленного металла, проходящего через пористый фильтрующий элемент, а также обеспечивается возможность ограничения производственной мощности электронагревательных элементов и выбор оптимальной температуры нагрева воздушного потока промышленными фенами для исключения вероятности его перегрева, что в свою очередь продлевает срок его эксплуатации, а, следовательно, способствует обеспечению надежности установки для фильтрации расплавленных металлов и сплавов.

Благодаря установке в местах установки пористого фильтрующего элемента между посадочными поверхностями рабочей камеры и вертикальной перегородки и соответствующими торцами пористого фильтрующего элемента терморасширяющейся прокладки снижается вероятность образования зазоров между указанными элементами при нагреве установки и естественной деформации. При этом исключается возможность всплытия пористого фильтрующего элемента на поверхность расплава под действием выталкивающей силы при полном заполнении рабочей камеры расплавленным металлом. Это в свою очередь способствует обеспечения надежности установки.

Благодаря наличию устройства для слива остатков расплавленного металла из рабочей камеры обеспечивается возможность быстрой и безопасной очистки рабочей камеры после завершения процесса литья от остатков расплавленного металла. Такая возможность исключает кристаллизацию остатков расплавленного металла внутри рабочей камеры.

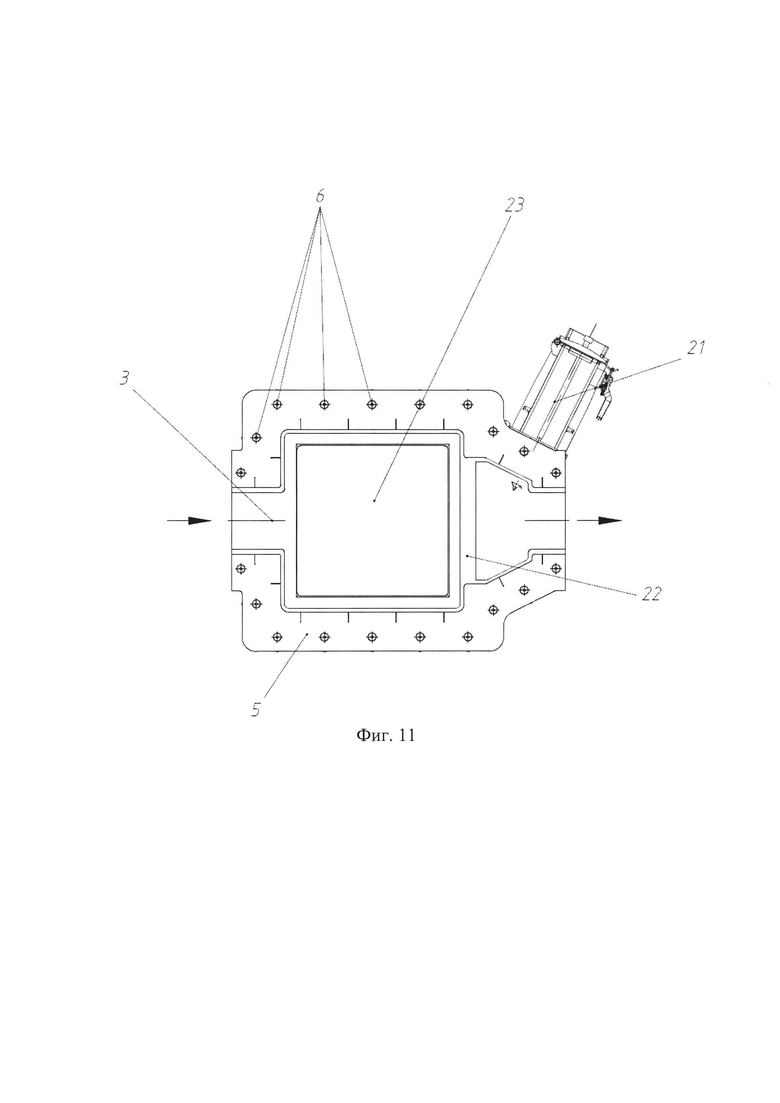

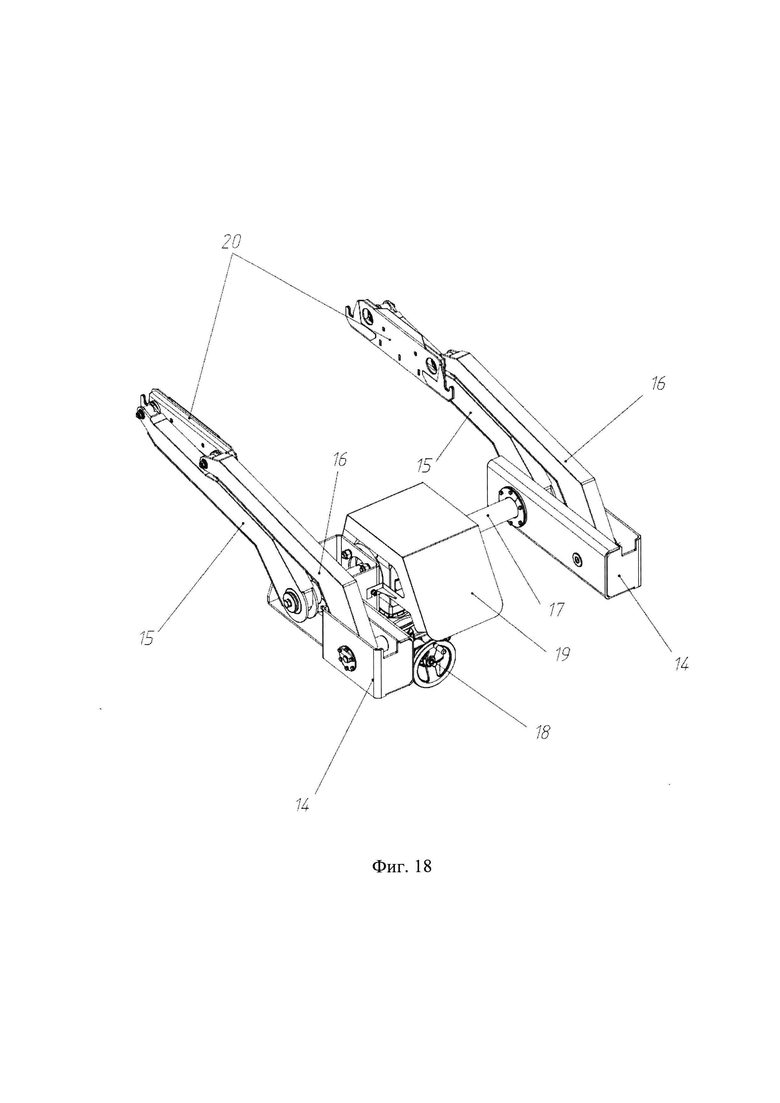

Сущность изобретения поясняется следующими чертежами. На фиг. 1 изображена установка для фильтрации расплавленных металлов и сплавов, общий вид с разнесением; на фиг. 2 изображена установка, общий вид с закрытой крышкой; на фиг. 3 изображена установка, общий вид с открытой крышкой; на фиг. 4 изображена рабочая камера с направленными в одну сторону входным и выходным отверстиями для расплавленного металла, общий вид с разнесением; на фиг. 5 изображена рабочая камера с направленными в одну сторону входным и выходным отверстиями для расплавленного металла, общий вид; на фиг. 6 изображена рабочая камера с направленными в одну сторону входным и выходным отверстиями для расплавленного металла, вид сверху (стрелками условно показано направление течения расплавленного металла); на фиг. 7 изображена рабочая камера, поперечный разрез в плоскости, проходящей через устройство для слива остатков расплавленного металла из рабочей камеры; на фиг. 8 изображена рабочая камера, поперечный в разрезе в плоскости, проходящей через входное отверстие для поступления расплавленного металла; на фиг. 9 изображена рабочая камера, поперечный в разрезе в плоскости, проходящей через выходное отверстие для отфильтрованного расплавленного металла; на фиг. 10 изображена рабочая камера с направленными в противоположные стороны входным и выходным отверстиями для расплавленного металла, общий вид; на фиг. 11 изображена рабочая камера с направленными в противоположные стороны входным и выходным отверстиями для расплавленного металла, вид сверху (стрелками условно показано направление течения расплавленного металла); на фиг. 12 изображена рабочая камера, поперечный разрез; на фиг. 13 изображена крышка, в общий вид с разнесением; на фиг. 14 изображена крышка, общий вид; на фиг. 15 изображена крышка, поперечный разрез; на фиг. 16 изображена крышка, вид снизу; на фиг. 17 изображен привод открытия и закрытия крышки, общий вид с разнесением; на фиг. 18 изображен привод открытия и закрытия крышки, общий вид.

Установка для фильтрации расплавленных металлов и сплавов включает закрепленный на основании 1 корпус 2 с установленной в нем рабочей камерой 3, образованной стенками и дном, выполненными из огнеупорного материала с входным и выходным отверстиями для расплавленного металла, и крышку, выполненную откидной и снабженную приводом ее открытия и закрытия. При этом в качестве огнеупорного материала рабочей камеры 3 используется, например, плавленый кварц SiO2 плотностью 1,2-2,1 т/м3. Основание 1 представляет собой жесткую каркасную конструкцию с предусмотренными посадочными местами под установку и фиксацию на нем установленной в корпус 2 рабочей камеры 3. Основание 1 выполнено, например, из соединенных между собой металлических профилей. Корпус 2 представляет собой сварную конструкцию из сверенных между собой металлических листов. Между стенками и днищем корпуса 2 и стенками рабочей камеры 3 размещен теплоизоляционный слой 4. В качестве материала теплоизоляционного слоя 4 используются, например, микропористые или волокнистые теплоизоляционные плиты, а также теплоизоляционные составы для заполнения зазоров (заливные или засыпные). Возможно применение комбинации плит из разных теплоизоляционных материалов.

Сверху теплоизоляционный слой 4 и верхняя поверхность рабочей камеры 3 закрыты пластинами 5, выполненными, например, из листового металла (конструкционная или нержавеющая сталь) и соединенными с боковыми стенками корпуса 2 посредством разъемных соединений при помощи крепежных элементов 6, выполненных, например, в виде винтов. Корпус 2 имеет стыковочные фланцы со стороны входного и выходного отверстий для крепления к ним элементов металлотракта.

Крышка выполнена в виде металлической оболочки 7, закрытой сверху металлической пластиной 8. Крышка снабжена силовыми элементами 9, расположенные по обеим боковым граням металлической оболочки 7, для взаимодействия с приводом ее открытия и закрытия. Силовые элементы 9 могут быть выполнены, например, в виде выступающих упоров. В центральной части металлической пластины 8 выполнено отверстие для размещения в нем патрубков 10 устройства распределения потока воздушного потока для установки промышленных фенов 11. Промышленные фены 11 обеспечивают нагрев и нагнетание воздушного потока с температурой до 900°С и избыточным давлением до 6 атм.

В крышке установлены средства контроля температуры, выполненные, например, в виде термопар 12, и оптическое средство контроля температуры, представляющее собой оптический датчик температуры 13, например, пирометр Optris CTfast LT OPTCTLT25FCB3.

Привод открытия и закрытия крышки представляет собой механизм, состоящий из двух закрепленных на основании 1 и расположенных симметрично с каждой стороны рабочей камеры 3 опорных элементов 14, на каждом из которых шарнирно закреплены приводной рычаг 15 и вспомогательный рычаг 16, при этом каждый из приводных рычагов 15 установлен на приводном валу 17. Вращение приводного вал 17 осуществляется посредством механического привода 18, установленным на одном из опорных элементов 14. Механический привод 18 защищен сверху от излучения при открытой крышке кожухом 19, представляющим собой сварную конструкцию из листового металла. Со стороны размещения крышки каждый приводной рычаг 17 и соответствующий вспомогательный рычаг 16 шарнирно соединены с пластинами 20, выполненными с зацепами для взаимодействия с силовыми элементами 9.

Установка снабжена устройством 21 для слива остатков расплавленного металла из рабочей камеры 3. Устройство 21 представляет собой шток с коническим керамическим наконечником, который входит в соответствующее отверстие рабочей камеры 3, расположенное в самой нижней точке ее внутренней полости, и герметично затыкает его во время работы установки, с возможностью освобождения указанного отверстия для слива остатков расплавленного металла из рабочей камеры 3 при необходимости.

Внутри рабочей камеры 3 выполнена не доходящую до дна вертикальная перегородка 22 из огнеупорного материала и установлен пористый фильтрующий элемент 23, закрепленный внутри рабочей камеры 3 между ее стенками и вертикальной перегородкой 22. В местах установки пористого фильтрующего элемента 23 между посадочными поверхностями рабочей камеры 3 и вертикальной перегородки 22 и соответствующими торцами пористого фильтрующего элемента 23 установлена терморасширяющаяся прокладка 24. В качестве пористого фильтрующего элемента 23 использован, например, бесфосфатный пенокерамический фильтр CS-X (Selee Corporation, США) с терморасширяющейся прокладкой Safeseal. Пористый фильтрующий элемент 23 выполнен в виде одного слоя. Размер фильтра выбирается исходя из требуемой производительности литья согласно рекомендациям производителей. Рекомендации у всех производителей схожи и обусловлены оптимальным диапазоном скоростей расплава через фильтр для обеспечения удовлетворительного уровня статистической вероятности улавливания включений. Например, пористость фильтрующего элемента 23 выбирается исходя из требований к размерам неметаллических включений, например, при пористости 50PPI со стопроцентной вероятностью убираются все твердые включения крупнее 45 мкм.

В зависимости от конфигурации рабочая камера 3 может быть выполнена как с направленными в одну сторону входным и выходным отверстиями для расплавленного металла, так и с направленными в противоположные стороны входным и выходным отверстиями для расплавленного металла.

Внутри крышки установлен теплоизоляционный блок 25, выполненный цельным или составным из двух частей и с полостью в его центральной части. В теплоизоляционном блоке 25 размещены электронагревательные элементы 26. В качестве электронагревательных элементов 26 использованы, например, карбидокремниевые нагревательные элементы EREMA тип Е. Теплоизоляционный блок 25 обеспечивает надежную фиксацию и закрепление электронагревательных элементов 26 внутри крышки. В качестве теплоизоляционного блока 25 использован, например, теплоизоляционный волокнистый огнеупорный блок, имеющий кажущуюся плотность от 450 кг/м3 до 600 кг/м3, теплопроводность 0,11-0,17 Вт/м⋅К и максимальную рабочую температуру до 1300°С. В качестве такого теплоизоляционного волокнистого огнеупорного блока используются, например, муллитокремнеземистые огнеупорные теплоизоляционные стекловолокнистые фасонные изделия. Такие изделия содержат в своем составе высокотемпературные компоненты, такие как Al2O3 (массовая доля не менее от 44% до 46%) и Cr2O3 (массовая доля от 2% до 4%).

Со стороны рабочей камеры 3 электронагревательные элементы 26 закрыты защитными пластинами 27, выполняющими защитную функцию и функцию рассеивания и распределения излучения от электронагревательных элементов 26. В качестве защитных пластин 27 могут использованы, например, сиалоновые или карбидокремниевые пластины с теплопроводностью не менее 15 Вт/м⋅К.

В полость в центральной части теплоизоляционного блока 25 установлено устройство распределения воздушного потока, выполненное в виде полой камеры 28 с расположенными в ее верхней части патрубками 10 для установки промышленных фенов 11, а в ее нижней части оно выполнено с выходными патрубками 29 для нагретого промышленными фенами 11 воздушного потока, направленными в сторону пористого фильтрующего элемента 23, закрепленного внутри рабочей камеры 3 между ее стенками и вертикальной перегородкой 22. Нижний срез выходных патрубков 29 для нагретого промышленными фенами 11 воздушного потока расположен на уровне или ниже уровня размещения защитных пластин 27, закрывающих электронагревательные элементы 26 со стороны рабочей камеры 3.

Внутри крышки между ее металлической оболочкой 7 и теплоизоляционным блоком 25 размещен слой теплоизоляционного материала 30. В качестве слоя теплоизоляционного материала 30 использован, например, волокнистый гибкий мат толщиной 13 мм из Ceraterm BLANKET, размещенный в несколько слоев.

В металлической оболочке 7 крышки выполнены отверстия, а в теплоизоляционном блоке 25 предусмотрены полости для установки средств контроля температуры электронагревательных элементов 26, выполненных, например, в виде термопар 12, причем они установлены таким образом, что их горячий спай расположен на уровне закрепления электронагревательных элементов 26.

Металлическая оболочка 7 крышки в месте примыкания к пластинам 5, закрывающим сверху теплоизоляционный слой 4 и верхняя поверхность рабочей камеры 3, оснащена огнеупорными уплотнениями 31, расположенными в 2 ряда по периметру металлической оболочки 7 крышки. Уплотнения 31 зафиксированы в направляющих пазах при помощи шпилек (не показаны) из жаростойкого сплава, например, нихрома. В качестве уплотнений 31 может использоваться шнур из керамического волокна 20×20 мм LYTX 208 Е2.

Используемый в качестве оптического средства контроля температуры пористого фильтрующего элемента 23 оптический датчик температуры 13 установлен в сквозную трубку 32, установленную в центральной части устройства распределения воздушного потока.

Установка для фильтрации расплавленных металлов и сплавов работает следующим образом.

Установка для фильтрации расплавленных металлов и сплавов используется в литейном производстве, в частности для фильтрации расплавленного алюминия и его сплавов, в составе литейных агрегатов для выполнения заготовительного (цилиндрические и плоские слитки) или полунепрерывного литья (алюминиевая катанка, фольга и чушка), где по технологии требуется исключение попадания неметаллических включений в готовой продукции. Такая конструкция установки исключает попадание в расплавленный металл различных включений (керамика, окалина и прочие неметаллические включения). Это преимущество допускает применение предложенной установки на ответственных участках, где внесение включений не допустимо.

Предварительный разогрев пористого фильтрующего элемента 23 и поверхности рабочей камеры 3 перед началом процесса фильтрации расплавленного металла, в процессе его фильтрации и при технологических перерывах между разливками расплавленного металла при обеспечении максимально равномерного нагрева рабочей камеры 3 и пористого фильтрующего элемента 23 до требуемых температур исключает образование зон кристаллизации расплавленного металла внутри пористого фильтрующего элемента 23.

Перед началом процесса фильтрации расплавленного металла, например, расплавленного алюминия и его сплавов, внутрь рабочей камеры 3 установки устанавливается пористый фильтрующий элемент 23. В качестве такого пористого фильтрующего элемента 23 используется, например, бесфосфатный пенокерамический фильтр CS-X (Selee Corporation, США) с терморасширяющейся прокладкой Safeseal.

Установка пористого фильтрующего элемента 23 внутри камеры 3 производится при открытой крышке. При открытии крышки механический привод 18 вращает приводной вал 17 таким образом, что крутящий момент передается на приводные рычаги 15, которые начинают вращаться вокруг оси вращения приводного вала 17. Усилие от приводных рычагов передается на шарнирно соединенные с ними пластины 20 которые, в свою очередь передают усилие на силовые элементы 9, закрепленные в крышке и на вспомогательные рычаги 16. За счет того, что расстояние между осями вращения приводных рычагов 15 и вспомогательных рычагов 16 в основании 14 равно расстоянию между осями вращения приводных рычагов 15 и вспомогательных рычагов 16 в пластине 20, а рычаги 14 и 15 параллельны друг другу, то при вращении приводных рычагов 15 пластины 20 будут подниматься параллельно основанию 14, описывая круговое движение вокруг приводного вала 17. Так как пластины 20 находятся в зацеплении с металлической оболочкой 7 крышки через силовые элементы 9, то крышка двигается вместе с пластинами 20, тем самым поднимаясь вверх и освобождая рабочую зону над рабочей камерой 3 для установки пористого фильтрующего элемента 23. Крышка поднимается над рабочей камерой 3 на высоту пропорциональную длине рычагов и размещению оси вращения вала, что позволяет обеспечить ее смещение за крайнюю границу рабочей камеры 3 для обеспечения возможности установки/извлечения пористого фильтрующего элемента 23 и выполнения регламентных работ по замене футеровки, при этом приводные рычаги 15 поворачиваются на угол от 70° до 95°. При достижении приводных рычагов 15 крайнего положения, привод 18 останавливается, крышка фиксируется в крайнем верхнем положении. После открытия крышки, внутрь рабочей камеры 3 устанавливается пористый фильтрующий элемент 23 с терморасширяющейся прокладкой 24.

После установки пористого фильтрующего элемента 23 крышка опускается, при этом механический привод 18 вращает приводной вал 17 в противоположном направлении, при этом приводные рычаги 15 вращаясь опускают крышку до ее нижнего положения. В этом положении огнеупорные уплотнения 31, расположенные в 2 ряда по периметру металлической оболочки 7 крышки, прижимаются к пластинам 5, закрывающим сверху теплоизоляционный слой 4 и верхняя поверхность рабочей камеры 3.

После закрытия крышки осуществляется предварительный разогрев пористого фильтрующего элемента 23 и поверхности рабочей камеры 3 перед началом процесса фильтрации расплавленного металла одновременно путем конвективного нагрева посредством промышленных фенов 11 и путем инфракрасного нагрева посредством электронагревательных элементов 26.

При подаче электропитания на промышленные фены 11 нагретый указанными фенами воздушный поток распределяется внутри полой камеры 28 устройства распределения воздушного потока, далее благодаря наличию выходных патрубков 29 в ее нижней части разделяется на несколько потоков и выходит через них во внутреннюю полость рабочей камеры 3 в сторону пористого фильтрующего элемента 23. Благодаря этому обеспечивается равномерность и направленность нагретого промышленными фенами 11 воздушного потока для прохождения его через пористый фильтрующий элемент 23 таким образом, что тепло от воздушного потока передается по всему объему пористого фильтрующего элемента 23, равномерно прогревая его.

На время предварительного разогрева входное отверстие рабочей камеры 3, предназначенное для поступления в нее металла, закрывается заглушкой или шибером для предотвращения прохождения через него потока воздуха.

Воздушный поток, выходящий из патрубков 29, например, при фильтрации расплавленного алюминия, имеет температуру от 300 до 900°С и расход от 100 до 300 л/мин.

Одновременно с использованием промышленных фенов 11 используются электронагревательные элементы 26. На электронагревательные элементы 26 подается электрический ток, в результате чего они нагреваются до температуры 700-1100°С и излучают тепло на защитные пластины 27, выполняющие защитную функцию и функцию рассеивания и распределения излучения от электронагревательных элементов 26, разогревая их до температуры 700-1000°С. В качестве электронагревательных элементов 26 используются, например, карбид окремниевые нагревательные элементы EREMA тип Е. Электронагревательные элементы 26 размещаются в теплоизоляционном блоке 25, установленном внутри крышки. Теплоизоляционный блок 25 обеспечивает надежную фиксацию и закрепление электронагревательных элементов 26 внутри крышки. В качестве защитных пластин 27 используются, например, сиалоновые или карбидокремниевые пластины с теплопроводностью не менее 15 Вт/м⋅К. Использование таких защитных пластин 27 помимо обеспечения защищенности электронагревательных элементов 26 от возможного негативного воздействия расплавленного металла в процессе его фильтрации, обеспечивает равномерность передачи и распределения теплового излучения от электронагревательных элементов 26, что обеспечивает максимально равномерный усиленный нагрев пористого фильтрующего элемента 23 и рабочей камеры 3 установки.

Далее тепловая энергия излучается с внешних поверхностей защитных пластин 27 на поверхности рабочей камеры 3 и на поверхность пористого фильтрующего элемента 23. При этом за счет того, что через пористый фильтрующий элемент 23 одновременно с инфракрасным нагревом электронагревательными элементами 26 его внешней поверхности проходит воздушный поток от промышленных фенов 11, обеспечивается равномерный прогрев пористого фильтрующего элемента 23 и исключается перегрев внешней поверхности пористого фильтрующего элемента 23 от инфракрасного излучения от электронагревательных элементов 26.

При предварительном нагреве пористого фильтрующего элемента 23 нагревается до температуры 500-750°С. При нагреве пористого фильтрующего элемента 23, терморасширяющаяся прокладка 24 расширяется и распирает пористый фильтрующий элемент 23 между посадочными поверхностями рабочей камеры 3 и вертикальной перегородки 22 и надежно фиксирует его внутри рабочей камеры 3.

Непрерывный контроль температуры электронагревательных элементов 26 производится путем измерения их температуры установленными в крышке термопарами 12. Благодаря такому контролю обеспечивается возможность поддержания заданного значения температуры электронагревательных элементов 26, необходимого для обеспечения максимально равномерного нагрева рабочей камеры и пористого фильтрующего элемента, а также для обеспечения возможности ограничения производственной мощности электронагревательных элементов 26 для исключения вероятности их перегрева.

Контроль температуры пористого фильтрующего элемента 23 обеспечивается оптическим датчиком температуры 13, в качестве которого использован, например, пирометр Optris CTfast LT OPTCTLT25FCB3. Благодаря такому контролю температуры пористого фильтрующего элемента 23 обеспечивается возможность поддержания заданного значения температуры пористого фильтрующего элемента 23, исключающего образование зон кристаллизации расплава внутри пористого фильтрующего элемента 23 в начале процесса фильтрации при прохождении расплавленного металла через него и обеспечивающего использование всего объема пористого фильтрующего элемента 23 и равномерность потока расплавленного металла, проходящего через пористый фильтрующий элемент 23, а также обеспечивается возможность ограничения производственной мощности электронагревательных элементов 26 и выбор оптимальной температуры нагрева воздушного потока промышленными фенами 11 для исключения вероятности его перегрева.

При достижении рабочей температуры пористого фильтрующего элемента 23 согласно технологических требований, промышленные фены 11 переходят в режим поддержания заданной температуры пористого фильтрующего элемента 23, например, применяется пропорционально-интегрально-дифференциальный закон регулирования (закон ПИД-регулирования).

После предварительного разогрев пористого фильтрующего элемента 23 и поверхности рабочей камеры 3 до требуемой температуры переходят к процессу фильтрации расплавленного металла.

В процессе фильтрации расплавленный метал, например, расплавленный алюминий, поступает в рабочую камеру 3 через ее входное отверстие (должно быть освобождено от заглушки или шибера) для поступления расплавленного металла, далее расплавленный металл, по мере заполнения рабочей камеры 3, под действием гидростатического давления проходит через пористый фильтрующий элемент 23, в пористой структуре которого задерживаются неметаллические включения, находящиеся в расплавленном металле.

Благодаря выполнению рабочей камеры 3 в форме сообщающихся сосудов и расположению входного и выходного отверстия на одной высоте, выше уровня расположения пористого фильтрующего элемента 23, очищенный от неметаллических включений расплавленный металл заполняет рабочую камеру 3 до уровня выходного отверстия и затем перетекая в него покидает рабочую камеру 3.

При необходимости поддержания заданной температуры расплава в процессе фильтрации, могут быть использованы электронагревательные элементы 26, при этом их температура будет составлять 700-1100°С.

В случае, если во время процесса фильтрации требуется временная остановка процесса без слива из литниковой системы расплавленного металла (аварийный останов или регламентный останов для очистки литейных систем), то электронагревательные элементы 26 позволяют поддерживать температуру внутри рабочей камеры 3 без образования зон кристаллизации.

При остановке процесса фильтрации при ее завершении или для проведения регламентных работ по замене пористого фильтрующего элемента 23 прекращается подача расплавленного металла через входное отверстие рабочей камеры 3 путем перекрытия потока расплавленного металла шибером или слива остатков расплавленного металла из литниковой системы.

Для очистки рабочей камеры 3 от остатков расплавленного металла используется устройство 21, представляющее собой шток с коническим керамическим наконечником, который входит в соответствующее отверстие рабочей камеры 3, расположенное в самой нижней точке ее внутренней полости. Во время работы установки шток с коническим керамическим наконечником входит в указанное отверстие рабочей камеры 3 и герметично затыкает его. При извлечении штока с коническим керамическим наконечником из указанного отверстия рабочей камеры 3 остатки расплавленного металла вытекают из этого отверстия, а так как отверстие находится в самой нижней точки внутренней полости рабочей камеры 3, то это обеспечивает полный слив остатков расплавленного металла из рабочей камеры 3. После слива остатков расплавленного металла шток с коническим керамическим наконечником устройства 21 обратно закрывает указанное отверстие рабочей камеры 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2024 |

|

RU2827010C1 |

| Устройство для фильтрации алюминия и его сплавов | 2022 |

|

RU2798094C1 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2008 |

|

RU2385354C1 |

| УСТАНОВКА ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2003 |

|

RU2262542C2 |

| Транспортный желоб жидкого металла c электрическим нагревом | 2022 |

|

RU2791751C1 |

| ЖЕЛОБ С РАДИАЦИОННЫМ НАГРЕВОМ ДЛЯ ТРАНСПОРТИРОВКИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2018 |

|

RU2691827C1 |

| УСТРОЙСТВО И СПОСОБ ЗАЛИВКИ ФИЛЬТРА ДЛЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2013 |

|

RU2604082C2 |

| СИСТЕМА ЗАГРУЗКИ РАСПЛАВА ДЛЯ РАЗЛИВКИ ПОЛОСЫ | 2011 |

|

RU2628590C2 |

| НАГРЕВАЕМЫЙ ЖЕЛОБ ДЛЯ ТРАНСПОРТИРОВКИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2022 |

|

RU2786560C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ (ЕГО ВАРИАНТЫ) | 2000 |

|

RU2164563C1 |

Изобретение относится к цветной металлургии, а именно к установкам для фильтрации расплавленного алюминия и его сплавов в литейном производстве. Установка включает закрепленный на основании корпус, установленную в нем рабочую камеру с входным и выходным отверстиями для расплавленного металла, установленную внутри рабочей камеры вертикальную перегородку из огнеупорного материала, пористый фильтрующий элемент и крышку с электронагревательными элементами и промышленными фенами. Для обеспечения надежности установки крышка выполнена в виде металлической оболочки, внутри крышки установлен теплоизоляционный блок, внутри крышки между ее металлической оболочкой и теплоизоляционным блоком размещен слой теплоизоляционного материала, в полость в центральной части теплоизоляционного блока установлено устройство распределения воздушного потока, которое выполнено в виде полой камеры с расположенными в ее верхней части патрубками для установки промышленных фенов, а в ее нижней части - с выходными патрубками для нагретого промышленными фенами воздушного потока. Электронагревательные элементы размещены в теплоизоляционном блоке вдоль двух противоположных боковых сторон полой камеры устройства распределения воздушного потока. 6 з.п. ф-лы, 18 ил.

1. Установка для фильтрации расплавленных металлов и сплавов, включающая закрепленный на основании корпус, установленную в нем рабочую камеру, образованную стенками и дном, выполненными из огнеупорного материала с входным и выходным отверстиями для расплавленного металла, установленную внутри рабочей камеры и не доходящую до дна вертикальную перегородку из огнеупорного материала, пористый фильтрующий элемент, закрепленный внутри рабочей камеры между ее стенками и вертикальной перегородкой, и крышку с электронагревательными элементами и промышленными фенами, выполненную откидной и снабженную приводом ее открытия и закрытия, отличающаяся тем, что крышка выполнена в виде металлической оболочки, закрытой сверху металлической пластиной, внутри крышки установлен теплоизоляционный блок, выполненный с полостью в его центральной части, внутри крышки между ее металлической оболочкой и теплоизоляционным блоком размещен слой теплоизоляционного материала, в полость в центральной части теплоизоляционного блока установлено устройство распределения воздушного потока, при этом оно выполнено в виде полой камеры с расположенными в ее верхней части патрубками для установки промышленных фенов, а в ее нижней части оно выполнено с выходными патрубками для нагретого промышленными фенами воздушного потока, направленными в сторону пористого фильтрующего элемента, закрепленного внутри рабочей камеры между ее стенками и вертикальной перегородкой, электронагревательные элементы размещены в теплоизоляционном блоке вдоль двух противоположных боковых сторон полой камеры устройства распределения воздушного потока, со стороны рабочей камеры электронагревательные элементы закрыты защитными пластинами, выполняющими защитную функцию и функцию рассеивания и распределения излучения от нагревательных элементов, причем нижний срез выходных патрубков для нагретого промышленными фенами воздушного потока расположен на уровне или ниже уровня размещения защитных пластин, закрывающих электронагревательные элементы со стороны рабочей камеры.

2. Установка по п. 1, отличающаяся тем, что установленный внутри крышки теплоизоляционный блок выполнен составным из двух частей.

3. Установка по п. 2, отличающаяся тем, что электронагревательные элементы размещены в каждой части теплоизоляционного блока.

4. Установка по п. 1, отличающаяся тем, что она снабжена средствами контроля температуры электронагревательных элементов, установленными в крышке.

5. Установка по п. 1, отличающаяся тем, что она снабжена оптическим средством контроля температуры пористого фильтрующего элемента, установленным в центральной части устройства распределения потока воздушного потока.

6. Установка по п. 1, отличающаяся тем, что в местах установки пористого фильтрующего элемента между посадочными поверхностями рабочей камеры и вертикальной перегородки и соответствующими торцами пористого фильтрующего элемента установлена терморасширяющаяся прокладка.

7. Установка по п. 1, отличающаяся тем, что она снабжена устройством для слива остатков расплавленного металла из рабочей камеры.

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2008 |

|

RU2385354C1 |

| Устройство для фильтрования расплавленных металлов и сплавов | 1987 |

|

SU1595344A3 |

| CN 202461447 U, 03.12.2012 | |||

| CN 101696470 A, 21.04.2010 | |||

| CN 201618451 U, 03.11.2010 | |||

| JP 5195101 A, 03.08.1993. | |||

Авторы

Даты

2023-11-02—Публикация

2023-05-04—Подача