Изобретение относится к порошковой металлургии, в частности к получению магнитных порошковых материалов, предназначенных для изготовления композитных радиопоглощающих материалов и покрытий в диапазоне сверхвысоких частот (СВЧ), и может быть использовано в различных областях техники, в частности, при получении материалов для экранирования радиоэлектронных средств с целью повышения их помехозащищенности и решения проблемы электронной совместимости, а также для экранирования оборудования безэховых камер, для биологической защиты от влияния мощных радиоизлучений, для снижения радиолокационной заметности различных объектов, также в радиотехнике и автоматике.

В указанных областях техники в качестве магнитного порошкового материала обычно используют промышленные марки карбонильного железа Р-10, Р-20, Р-100, которые представляют собой высокодисперсные порошки, состоящие из частиц сферической формы с размером частиц от 2,0 до 10 мкм и их агломератов с содержанием железа до 97 мас.% (RU 2107705 С1, от 27.03.1998).

Использование промышленных марок карбонильного железа, имеющих частицы сферической формы, позволяет получить на его основе композиты с тангенсом сверхвысокочастотных магнитных потерь на частотах 6 ГГц и выше не более 0,6 (для концентрации порошка в композите - 40 об.%).

Увеличение указанного параметра композита не достигается при использовании в качестве наполнителя порошка карбонильного железа, полученного путем процесса восстановления исходного порошка карбонильного железа в среде водорода при температуре 450-500°С, который позволяет получить более чистое железо с содержанием основной фазы до 99 мас.%. Обработка порошков в обычных шаровых и вибрационных мельницах позволяет, как правило, разбивать агломераты частиц железа без изменения их сферической формы и также не приводит к существенному росту сверхвысокочастотных магнитных потерь композитов, наполненных этими порошками (Свойства карбонильных ферропорошков. Обзор, Ю.Г.Кирьянов и др., М., 1974, стр.26-29).

Известно применение высокоэнергетических мельниц типа аттриторов для обработки смесей порошков меди, никеля, хрома, тория и т.д., а также для получения композиционных материалов системы металл-керамика (RU 2021382 Cl, oт l5.10.1994). При этом происходит процесс механического легирования с образованием сплавов и различных композитов из исходных порошков.

В известных технологиях обработка порошковых материалов проводится сухим способом при высоких скоростях вращения вала: от 300 до 1500 об/мин, при которых разгоняются мелющие тела, а их соударения вызывают рост напряжений в обрабатываемых порошках, деформацию частиц и движение дислокаций, что приводит к изменению внутрикристаллической структуры и механохимическим реакциям. Этот процесс позволяет проводить механическое легирование порошковых материалов, но задачу повышения сверхвысокочастотных магнитных потерь при этом не решает.

Наиболее близким решением является способ получения магнитного порошкового материала на основе карбонильного железа, описанный в патентной публикации США (US 2002/0134282 A1). Известный способ механической обработки карбонильного железа предназначен для производства пигментов, при этом указывается, что он дополнительно приводит и к повышению статической магнитной проницаемости порошкового материала, то есть решает сходную задачу, что и предложенное изобретение.

Но при этом не достигается необходимый уровень магнитных свойств композитов для получения радиопоглощающих материалов с высокими СВЧ магнитными потерями.

Основной целью указанного известного способа обработки карбонильного железа является улучшение характеристик карбонильного железа как пигмента (блеска, укрывистости и т.д.), а не увеличение магнитных потерь композитов на его основе в области СВЧ, которые являются важным параметром при создании эффективных радиопоглощающих СВЧ-материалов. Кроме того, указанный способ требует предварительного отжига порошка карбонильного железа в среде водорода для уменьшения твердости материала.

Изобретение направлено на улучшение магнитных свойств порошков карбонильного железа, в частности на увеличение СВЧ магнитных потерь промышленных порошков карбонильного железа методом комплексной механической обработки.

Задачей настоящего изобретения является получение магнитного порошкового материала на основе карбонильного железа, обладающего повышенным тангенсом сверхвысокочастотных магнитных потерь (СВЧ магнитных потерь) путем механической обработки в высокоэнергетических агрегатах промышленных марок порошков карбонильного железа с целью последующего изготовления на их основе радиопоглощающих и других магнитных материалов.

Техническим результатом изобретения является повышение сверхвысокочастотных магнитных потерь, характеризующих получаемый магнитный порошковый материал на основе карбонильного железа, и повышение эффективности радиопоглощающих материалов, изготовленных с его использованием, что позволит снизить толщину и вес покрытий.

Указанный технический результат достигается путем механической обработки порошков, в процессе которой исходный порошок карбонильного железа в определенных режимах последовательно подвергается сначала высокоэнергетическому размолу в защитной, например жидкой, среде (органический растворитель типа этилового спирта, изопропилового спирта, уайт-спирита и др). Затем, при необходимости, дополнительно для стабилизации свойств полученных таким образом порошков карбонильного железа может осуществляться их сухой размол, например, в шаровой мельнице.

При размоле в защитной жидкой среде частицы порошка карбонильного железа приобретают чешуйчатую форму, за счет чего увеличивается геометрический форм-фактор частиц железа. При этом происходит уменьшение поперечного размера частиц, что приводит к снижению влияния эффекта скинирования и, как следствие, к увеличению тангенса сверхвысокочастотных магнитных потерь, характеризующих полученный порошковый материал в СВЧ-области (на частотах выше 6 ГГц).

Сущность изобретения заключается в том, что предложен способ получения магнитного порошкового материала на основе карбонильного железа, включающий размол порошка карбонильного железа в защитной среде в высокоэнергетическом размольном агрегате и последующую дополнительную обработку. Размол карбонильного железа проводят путем воздействия высокой удельной кинетической энергией мелющих тел от 65 Дж/кг до 600 Дж/кг на обрабатываемый материал до получения чешуйчатой формы частиц порошка с удельной поверхностью не менее 1,4 м2/г и величиной тангенса высокочастотных магнитных потерь композитов, наполненных 40 об.% карбонильного железа, не менее 1,0 (на частотах не ниже 6 ГГц).

В качестве высокоэнергетических размольных агрегатов порошков карбонильного железа могут использоваться различные типы аттриторов, планетарные мельницы и т.д.

Оптимальным вариантом является использование в качестве высокоэнергетического размольного агрегата аттритора. При этом размол проводят при удельных кинетических энергиях воздействия мелющих тел на обрабатываемый материал от 65 Дж/кг до 600 Дж/кг.

Обработка порошка карбонильного железа может проводиться сухим или мокрым способом в присутствии растворителей типа спиртов или хлоруглеводородов при небольшом давлении инертных газов. То есть, в качестве защитной среды при размоле используют органическую жидкость и/или инертную атмосферу. В частности, в качестве защитной среды могут использовать жидкость, содержащую хлоруглеводороды, уайт-спирит, этиловый или изопропиловый спирт и т.д.

Мокрый размол проводят при соотношении массы порошка карбонильного железа к жидкости от 0,5 до 4, а после размола проводят последующую обработку порошка путем высушивания до полного удаления жидкости с последующим просеиванием порошка на ротапе или производят дополнительный сухой размол порошкового материала в шаровой мельнице в интервале времени от 1 до 24 часов.

В качестве защитной среды при размоле могут использовать инертную атмосферу, в частности азот.

Для ускорения процесса мокрого размола порошка железа дополнительно могут быть использованы поверхностно-активные вещества, в частности олеиновая или стеариновая кислота в количестве от 1 до 7 мас.% по отношению к массе порошка карбонильного железа.

При мокром размоле порошка карбонильного железа в аттриторе используют стальные шары диаметром 5-15 мм. При этом размол проводят в течение 1-15 часов.

Исходный порошок карбонильного железа промышленных марок Р-10, Р-20 и Р-100Ф-2 состоит на 70 об.% из частиц размером от 2,5 до 25 мкм.

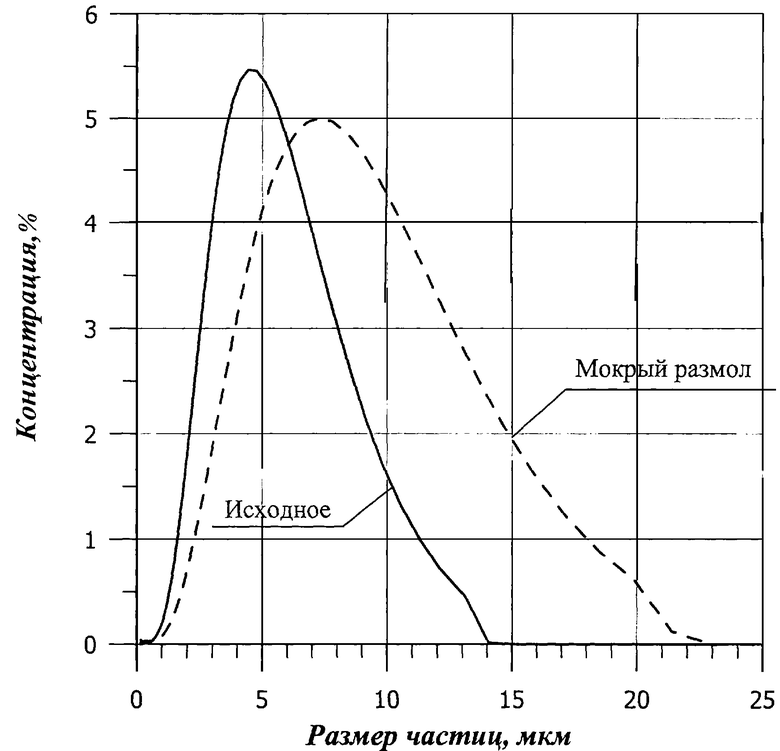

На чертеже представлена кривая распределения частиц исходного порошка карбонильного железа марки Р-20 (сплошная линия) по размерам, измеренная с помощью лазерного дифракционного микроанализатора. Удельная поверхность исходных порошков карбонильного железа составляет не более 1,2 м2/г.

После обработки порошка карбонильного железа путем мокрого размола в аттриторе кривая распределения частиц порошка карбонильного железа по размерам сдвигается в сторону более крупных частиц (см. чертеж, пунктирная линия). В процессе обработки сферические частицы исходного порошка деформируются, сплющиваются, раскалываются и приобретают чешуйчатую форму.

Регулировать степень размола частиц железа можно, изменяя параметры технологического процесса, такие как: время обработки и удельная кинетическая энергия воздействия мелющих тел на единицу массы обрабатываемого порошка.

Удельная поверхность порошков карбонильного железа после мокрого размола в высокоэнергетической мельнице, измеренная BET методом, увеличивается до 3-4 м2 /г в зависимости от режима обработки.

Способ осуществляют следующим образом.

Порошок промышленной марки карбонильного железа с частицами сферической формы засыпают в высокоэнергетический размольный агрегат, например аттритор. При этом аттритор предварительно заполнен стальными шарами и жидкой средой помола в соотношении 0,5-4,0 к весу загружаемого порошка. Агрегат закрывают, заполняют инертным газом, включают аттритор и с помощью вала аттритора приводят в движение мелющие тела. В зависимости от требуемых значений удельной поверхности получаемого порошка варьируют время размола и удельную энергию воздействия мелющих тел на обрабатываемый материал.

По истечении заданного времени мокрого размола порошок карбонильного железа выгружают и высушивают в сушильном шкафу при температуре 80°С до полного удаления жидкости. Высушенный порошок просеивают через сито или производят помол в шаровой мельнице сухим способом для дезагрегации образовавшихся после сушки агломератов частиц порошка карбонильного железа.

У полученного таким образом порошка определяют его удельную поверхность, распределение по размерам и форму частиц. Для измерения значений тангенса СВЧ магнитных потерь из полученного порошка изготавливают контрольные образцы композитов, содержащие 40 об.% карбонильного железа в полимерной матрице.

Измерение значений СВЧ магнитных потерь контрольных образцов композитов проводят по методике, изложенной D.K. Ghodgaonkar etal., /EEE Trans. Ihstr. Meas., vol.39, № 2, pp.387-394, 1990/.

Изобретение иллюстрируется следующими примерами.

Пример 1.

Порошок карбонильного железа марки Р-10 с частицами сферической формы засыпают в количестве 2 кг в аттритор, загруженный шарами, добавляют в качестве среды помола 1,8 л уайт-спирита, что составляет 0,72 от массы порошка. Обработку порошка карбонильного железа проводят при удельной кинетической энергии воздействия мелющих тел 80 Дж/кг в течение 5 часов в среде инертного газа азота. Затем мельницу разгружают, порошок железа отделяют от среды помола и высушивают при температуре 80°С. После сушки порошковый материал подвергают последующей обработке - просеивают через сито, проводят контроль удельной поверхности и размера частиц порошка. Для определения магнитных потерь изготавливают контрольные образцы композитов с содержанием порошка карбонильного железа 40 об.%.

Удельная поверхность порошкового материала составляет 1,5 м2/г.

Тангенс СВЧ магнитных потерь равен 1,0 (на частоте 6 ГГц).

Пример 2.

2 кг исходного порошка карбонильного железа марки Р-20 с частицами сферической формы загружают в аттритор. Добавляют 1,3 л уайт-спирита, что составляет 0,5 от массы порошка. Обработку проводят при удельной кинетической энергии воздействия мелющих тел на порошок 340 Дж/кг в течение 5 часов. После сушки порошковый материал подвергают последующей обработке - просеивают через сито и проводят контроль удельной поверхности и размера частиц порошка карбонильного железа.

Для определения магнитных потерь изготавливают контрольные образцы композитов с содержанием порошка карбонильного железа 40 об.%.

Размолотый порошок имеет удельную поверхность 3.0 м2/г, чешуйчатую форму частиц со средним размером частиц 5-6 мкм. Тангенс СВЧ магнитных потерь равен 1,4 (на частоте 6 ГГц для контрольных образцов композитов с содержанием порошка карбонильного железа 40 об.%).

Пример 3.

Получение порошкового материала производят в аттриторе в уайт-спирите при удельной кинетической энергии воздействия мелющих тел на исходный порошок железа 340 Дж/кг и соотношении массы порошка карбонильного железа к массе жидкой среды от 0,5 до 2. Время помола варьируют в интервале от 1 до 15 часов. После обработки в аттриторе порошок карбонильного железа высушивают до полного удаления жидкости. Высушенный порошок карбонильного железа дополнительно размалывают сухим способом в шаровой мельнице. Время размола при этом задают в интервале от 1 до 3 часов.

Полученный порошок имеет удельную поверхность 3 м2/г, тангенс СВЧ магнитных потерь 1,5, т.е. имеет параметры, аналогичные таковым примера 2, но при этом обладает более высокой стабильностью магнитных свойств.

Таким образом, как показано в примерах, предлагаемый способ позволяет получить порошковый магнитный материал с чешуйчатой формой частиц на основе порошка карбонильного железа, имеющий удельную поверхность не менее 1,4 м2/г и величину тангенса СВЧ магнитных потерь композита с наполнением 40 об.% не менее 1,0 (на частоте 6 ГГц), что позволяет повысить эффективность СВЧ магнитных материалов, изготовленных с его использованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2348997C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2484926C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2530076C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАГНИТНОГО МАТЕРИАЛА СИСТЕМЫ "ФЕРРОМАГНЕТИК-ДИАМАГНЕТИК" | 2010 |

|

RU2460817C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ПОРОШКА | 2000 |

|

RU2178341C2 |

| Способ получения порошка из металлической стружки | 2019 |

|

RU2705748C1 |

| Способ получения нанокристаллического порошкового материала для изготовления широкополосного радиопоглощающего композита | 2015 |

|

RU2625511C2 |

| Метод получения проводящего радиопоглощающего материала и материал, полученный этим способом | 2024 |

|

RU2821836C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ СПЛАВОВ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ НИКЕЛИДА ТИТАНА ДЛЯ ПРИМЕНЕНИЯ В АДДИТИВНЫХ ТЕХНОЛОГИЯХ | 2021 |

|

RU2779571C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

Изобретение относится к порошковой металлургии, а именно к получению магнитных порошковых материалов, предназначенных для изготовления композитных радиопоглощающих материалов и покрытий в диапазоне сверхвысоких частот. В предложенном способе, включающем размол порошка карбонильного железа в защитной среде в высокоэнергетическом размольном агрегате и последующую обработку, согласно изобретению размол проводят при удельной кинетической энергии воздействия мелющих тел на обрабатываемый материал от 65 Дж/кг до 600 Дж/кг до получения чешуйчатой формы частиц порошка с удельной поверхностью не менее 1,4 м2/г и величиной тангенса сверхвысокочастотных магнитных потерь не менее 1,0, при изготовлении из них композитов, содержащих размолотый порошок карбонильного железа. Способ обеспечивает повышение сверхвысокочастотных магнитных потерь и эффективности радиопоглощающих материалов на его основе. 8 з.п. ф-лы, 1 ил.

| US 20020134282 A1, 26.09.2002 | |||

| RU 2004380 C1, 15.12.1993 | |||

| US 5401292 A, 28.03.1995 | |||

| Устройство для переключения комплектов релейной защиты на секционированных линиях с сетевым резервированием | 1977 |

|

SU731512A1 |

Авторы

Даты

2004-09-27—Публикация

2003-07-17—Подача