Описываемый способ изготовления токопроводящей пленки для резистивного нагревателя относится к технологии изготовления резистивных нагревателей для теплообменных устройств различного назначения, В частности, нагревательных элементов напольных пленочных электрообогревателей молодняка птицы или животных.

Известен способ изготовления токопроводящей пленки для резистивных нагревателей, содержащих в качестве электропроводящей ОСНОВЫ ферросилиций различных марок, а В качестве связующего наполнителя растворимое жидкое натриевое стекло, процесс изготовления которой содержит следующие технологические приемы: измельчение кускового ферросилиция в вибромельнице до получения частиц размером 50 микрон и ниже, смешивание его с растворимым стеклом и ВОДОЙ в соотношении компонентов по весовым частям 79:9:12 соответственно, протирание композиции до образования цементирующейся на воздухе пастообразной массы, нанесение слоем в 0,1-0,2 миллиметра на электроизоляционную нагреваемую поверхность, сушку в течение суток

npii комнатной температуре и дополнительную термообработку при температуре 220- 400°С В течение 3--4 часов .

По.1ученная по такой технологии ферросилициевая токопроводящая пленка обладаст одним супдественным недостатком, а именно, нлохой воспроизводимостью ее основных электрофизических свойств - удельного объемного сопрот вления и температурного коэффнщ-ента сопротивлепия. Это приВОДИТ к низкому коэффициенту выхода готовых изделий, сопротивление и температурный коэффициент сопротивления которых должны, находиться в строго определенных пределах.

К тому же, ферросилициевая токоироводящая пленка обладает низким, по абсолютной величине, значением температурного коэффициента сопротивления отрицательного знака.

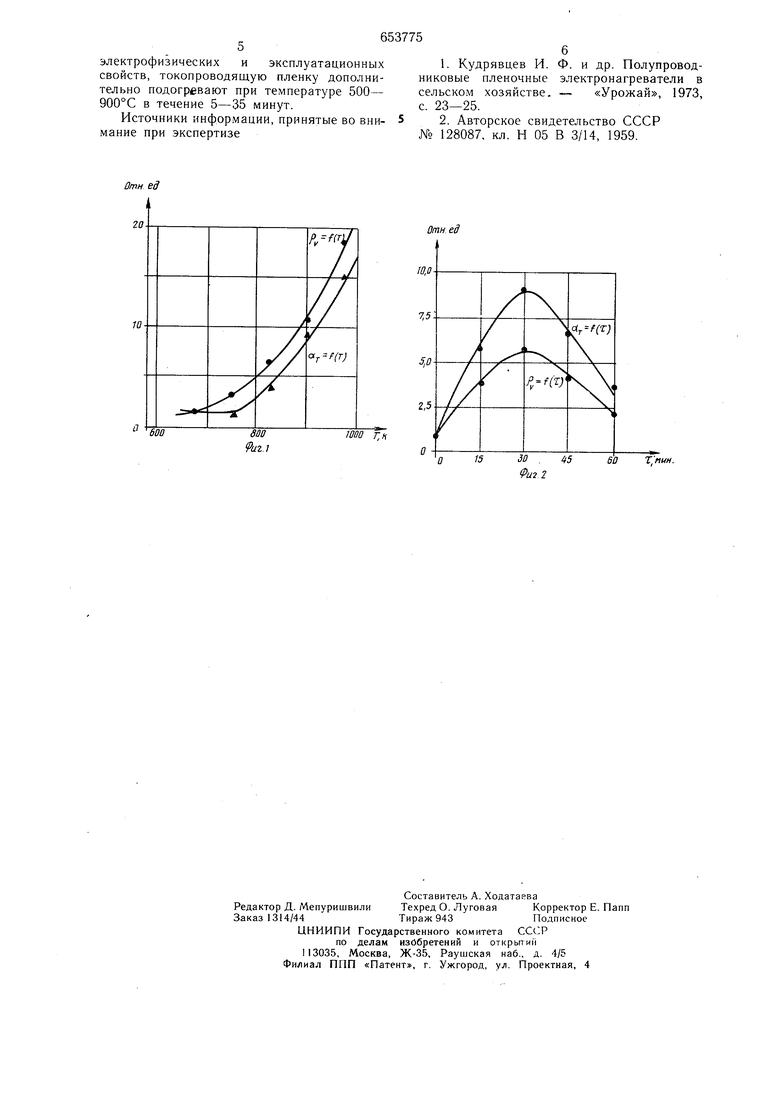

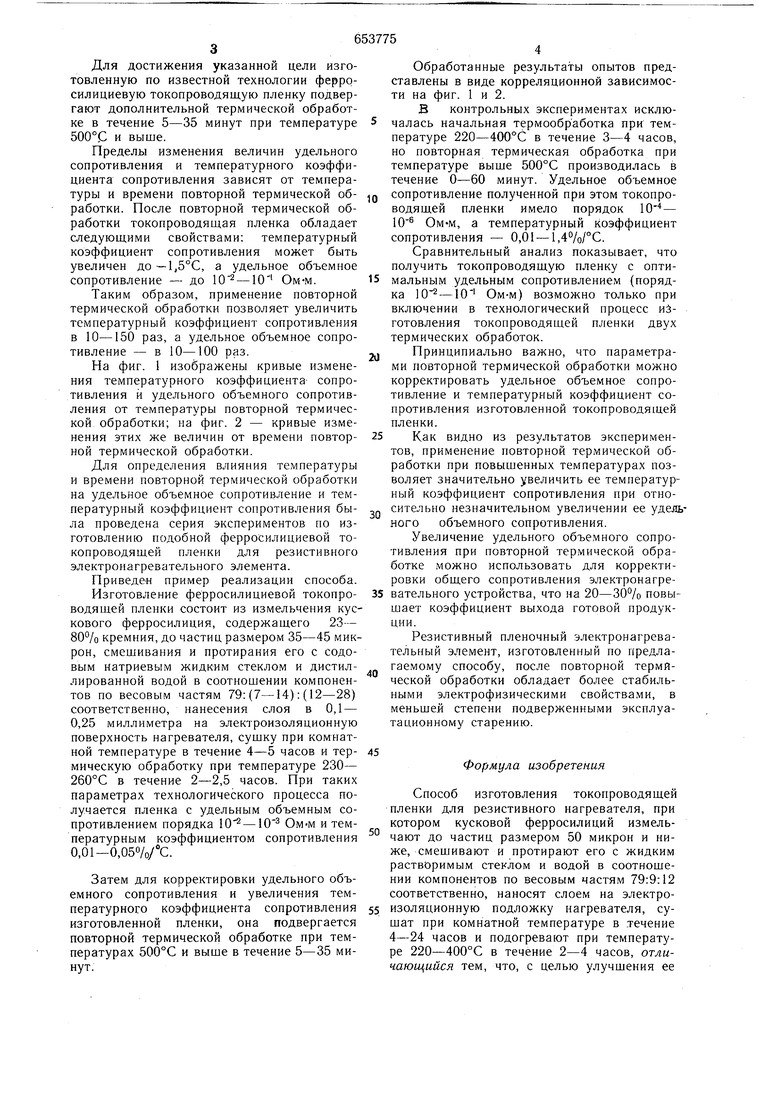

Целью настоящего изобретения является улучшение электрофизических и эксплуатационных характеристик нагревателя путем корректировки удельного объемного сопротивления и увеличения температурного коэффициента сопротивления. Для достижения указанной цели изготовленную по известной технологии ферросилициевую токопроводящую пленку подвергают дополнительной термической обработке в течение 5-35 минут при температуре 500°С и выше. Пределы изменения величин удельного сопротивления и температурного коэффициента сопротивления зависят от температуры и времени повторной термической обработки. После повторной термической обработки токопроводящая пленка обладает следующими свойствами: температурный коэффициент сопротивления может быть увеличен до - 1,5°С, а удельное объемное сопротивление - до 10 -10 Ом-м. Таким образом, применение повторной термической обработки позволяет увеличить температурный коэффициент сопротивления в 10-150 раз, а удельное объемное сопротивление - в 10-100 раз. На фиг. 1 изображены кривые изменения температурного коэффициента сопротивления и удельного объемного сопротивления от температуры повторной термической обработки; на фиг. 2 - кривые изменения этих же величин от времени повторной термической обработки. Для определения влияния температуры и времени повторной термической обработки на удельное объемное сопротивление и температурный коэффициент сопротивления была проведена серия экспериментов по изготовлению подобной ферросилициевой токопроводящей пленки для резистивного электронагревательного элемента. Приведен пример реализации способа. Изготовление ферросилициевой токопроводяшей пленки состоит из измельчения кускового ферросилиция, содержащего 23- 80% кремния, до частиц размером 35-45 микрон, смещивания и протирания его с содовым натриевым жидким стеклом и дистиллированной водой в соотношении компонентов по весовым частям 79: (7-14): (12-28) соответственно, нанесения слоя в 0,1 - 0,25 миллиметра на электроизоляционную поверхность нагревателя, сушку при комнатной температуре в течение 4-5 часов и термическую обработку при температуре 230- 260°С в течение 2-2,5 часов. При таких параметрах технологического процесса получается пленка с удельным объемным сопротивлением порядка 10 -10 Ом-м и температурным коэффициентом сопротивления 0,01-0,05о/о/С. Затем для корректировки удельного объемного сопротивления и увеличения температурного коэффициента сопротивления изготовленной пленки, она подвергается повторной термической обработке при температурах 500°С и выше в течение 5-35 минут. Обработанные результаты опытов представлены в виде корреляционной зависимости на фиг. 1 и 2. В контрольных экспериментах исключалась начальная термообработка при температуре 220-400°С в течение 3-4 часов, но повторная термическая обработка при температуре выше 500°С производилась в течение О-60 минут. Удельное объемное сопротивление полученной при этом токопроводящей пленки имело порядок 10 ОмМ, а температурный коэффициент сопротивления - 0,01 - 1,4%/°С. Сравнительный анализ показывает, что получить токопроводящую пленку с оптимальным удельным сопротивлением (порядка 10 Ом-м) возможно только при включении в технологический процесс изготовления токопроводящей пленки двух термических обработок. Принципиально важно, что параметрами повторной термической обработки можно корректировать удельное объемное сопротивление и температурный коэффициент сопротивления изготовленной токопроводящей пленки. Как видно из результатов экспериментов, применение повторной термической обработки при повышенных температурах позволяет значительно увеличить ее температурный коэффициент сопротивления при относительно незначительном увеличении ее удедьного объемного сопротивления. Увеличение удельного объемного сопротивления при повторной термической обработке можно использовать для корректировки общего сопротивления электронагревательного устройства, что на 20-ЗО /о повышает коэффициент выхода готовой продукции. Резистивный пленочный электронагревательный элемент, изготовленный по предлагаемому способу, после повторной термической обработки обладает более стабильными электрофизическими свойствами, в меньшей степени подверженными эксплуатационному старению. Формула изобретения Способ изготовления токопроводящей пленки для резистивного нагревателя, при котором кусковой ферросилиций измельчают до частиц размером 50 микрон и ниже, смешивают и протирают его с жидким растворимым стеклом и водой в соотношении компонентов по весовым частям 79:9:12 соответственно, наносят слоем на электроизоляционную подложку нагревателя, сушат при комнатной температуре в течение 4-24 часов и подогревают при температуре 220-400°С в течение 2-4 часов, отличающийся тем, что, с целью улучшения ее

электрофизических и эксплуатационных свойств, токопроводящую пленку дополнительно подогревают при температуре 500- 900°С в течение 5-35 минут.

Источники информации, принятые во внимание при экспертизе

1.Кудрявцев И. Ф. и др. Полупроводниковые пленочные электронагреватели в сельском хозяйстве. - «Урожай, 1973, с. 23-25.

2.Авторское свидетельство СССР № 128087, кл. Н 05 В 3/14, 1959.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления токопроводящей пленки резистивного электронагревателя | 1977 |

|

SU745023A1 |

| Токопроводящая пленка для резистивного нагревателя | 1978 |

|

SU780231A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ТОКОПРОВОДЯЩЕЙ ПЛЕНКИ НА КРЕМНЕЗЕМСОДЕРЖАЩЕЙ ПОДЛОЖКЕ | 1997 |

|

RU2169406C2 |

| Резистивный материал | 1979 |

|

SU890443A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЯ | 1984 |

|

RU1306454C |

| Состав для резистивного пленочного нагревателя | 1984 |

|

SU1302442A1 |

| Токопроводящая пленка для электробогревательного элемента сопротивления и способ ее нанесения на обогреваемые поверхности и электрообогреваемую гладильную подушку пресса | 1959 |

|

SU128087A1 |

| Материал для резистивного нагревателя | 1981 |

|

SU982207A1 |

| Гибкий электронагревательный элемент | 1991 |

|

SU1838896A3 |

| НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ ШИРОКОГО СПЕКТРА ПРИМЕНЕНИЯ | 2018 |

|

RU2713729C1 |

WDO г, к

Авторы

Даты

1979-03-25—Публикация

1977-01-14—Подача