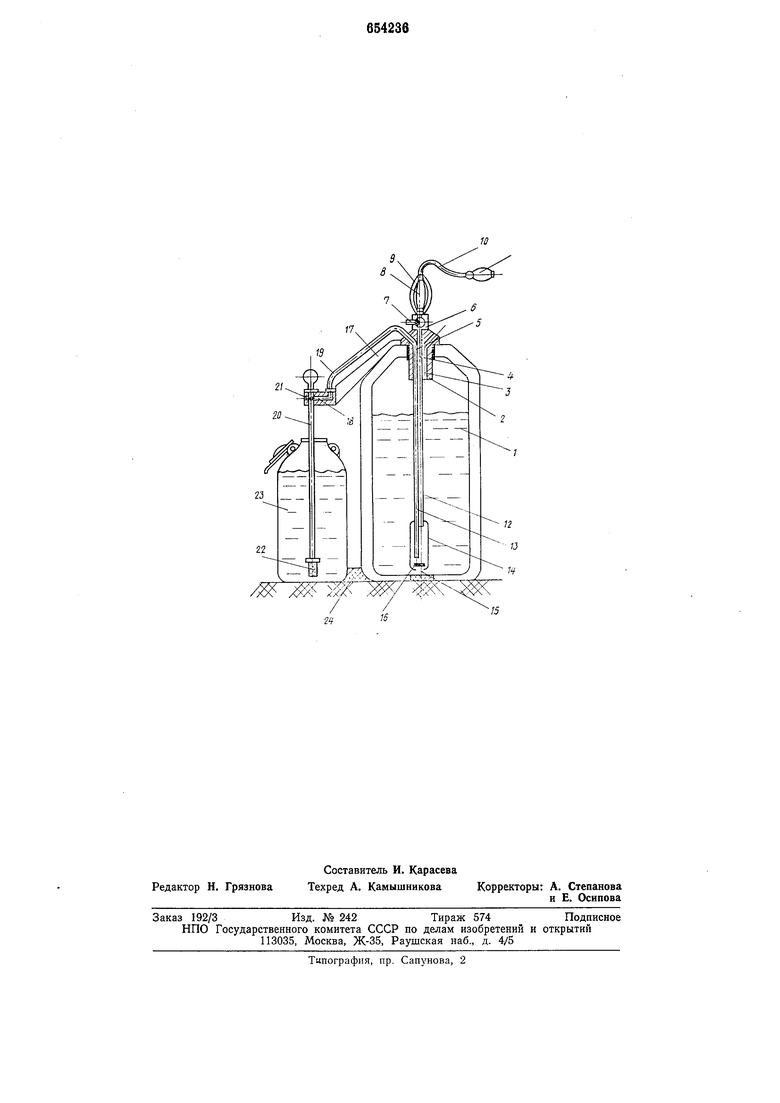

верстйями 21 на верхнем конце и распылнтельной головкой 22 на нижнем конце. Длина штанги 20 рассчитана на глубину погружения в молочную емкость -- флягу 23. Для совмеш,ения осевых расстояний термоса 1 и фляги 23 и обеспечения попадания штанги 20 во флягу 23 между ними установлен упор 24. Устройство работает следующим образом. Грушей 11 через шланг 10 закачивают воздух в эластичную камеру 8, которая растягивается и заполняет объем каркаса 9, чем ограничивается объем ее наполнения. Поворачивают кран 6, который соединяет 15 полость камеры 8 с каналом 4 пробки 2. Из канала 4 по трубопроводу 12 воздух под избыточным давлением поступает в капсулу 14 и вытесняет из нее жидкий азот по трубопроводу 13, боковому каналу 5 20 пробки 2 и трубопроводу 19 в коллектор 18, откуда через радиальные отверстия 21 он проходит в полую штангу 20 и через распылительную головку 22 распыляется в молоко во фляге 23. При этом распыление 25 азота во фляге 23 происходит в газообразном или жидком состоянии в зависимости от теплопроводности трубопровода 19 и шанги 20 (в основном - в газообразном состоянии).30 Газообразный азот в виде мелкодисперсной фазы барботирует весь объем молока во фляге 23 и, теплообмениваясь с ним, охлаждает его до низких температур (порядка О-(-3°С), что определяется объе- 35 мом капсулы 14, заключенным между концами трубопроводов 12 и 13. Например, для охлаждения фляги 23 молока в количестве 50 литров требуется примерно 6 г жидкого азота. Когда весь объем жидкого азота из капсулы 14 будет вытеснен, остаток воздуха тем же самым путем пройдет через распылительную головку 22 и продует ее. Штанга 20 с распылительной головкой 22 поднимается вверх до упора в коллектор 18, и фляга 23 отводится в сторону и закрывается, а на ее место до упора 24 устанавливается другая фляга 23, и штанга 20 с распылительной головкой 22 опускается в нее. В то же время кран 6 переводится в первоначальное положение. В этом положении трубопровод 12 через осевой канал 4 в пробке 2 и кран 6 с отверстием 7 сообщается с атмосферой. Давлением уровня жидкого азота в термосе 1 клапан 16 открывается и через отверстие 15 в капсулу 14 входит жидкий азот, а воздух из капсулы 14 через трубопровод 12, осевой канал 4 пробки 2, кран 6 и его канал 7 вытесняется в атмосферу. В это время грушей 11 описанным выше образом производится закач5JO 40 45 50 55 60 ка воздуха в камеру 8. Пока а каМеру И производится закачка воздуха, капсула 14 наполняется жидким азотом. Кран 6 переводится в рабочее положение, и цикл работы устройства повторяется. Упор 24 может быть выполнен круговым относительно термоса 1, тогда вокруг термоса может быть установлено несколько фляг 23. В этом случае перевод штанги 20 с распылительной головкой 22 может осуш.ествляться поворотом по оси пробки 2. В качестве устройства для закачки воздуха в камеру 8 вместо груши И может быть применен любой воздушный насос (ручной, ножной), любая пневмосистема питания, а также баллон сжатого воздуха или газообразного азота. Один стандартный азотный термос объемом 33 л обеспечивает -охлаждение до 250 тыс. литров молока, Использование предложенного устройства позволяет обеспечивать быстрое охлаждение молока и длительное время хранения, тем самым повышает эффективность охлаждения, надежность хранения, снижение трудоемкости ввиду неупотребления источника механической или электрической энергии и снижение транспортных затрат при доставке на молочный завод, Формула изобретения 1. Устройство для охлаждения молока, содержащее емкость для молока и резервуар со сжатой охлаждающей жидкостью, отличающееся тем, что, с целью снижения трудозатрат при охлаждении молока и таким образом обеспечения охлаждения в полевых условиях, резервуар с охлаждающей жидкостью снабжен капсулой с отверстием и клапаном, двумя трубопроводами, двухходовым краном и источником сжатого газа, а в емкости для молока установлена полая штанга с распылительной головкой, при этом капсула смонтирована на выходных участках трубопроводов, один из которых расположен в верхней части капсулы и связан с источником сжатого газа, а другой выходной участок трубопровода соединен с полой штангой и расположен в нижней части капсулы. 2. Устройство по п. 1, отличающееся тем, что полая штанга снабжена кольцевым коллектором и установлена с возможностью вертикального перемешения посредством опорного кронштейна, закрепленного на резервуаре с охлаждаюшей жидкостью. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3636726, кл. 62-294, 1972.

23

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения молока | 1980 |

|

SU891051A2 |

| Устройство для охлаждения жидкости в резервуаре | 1991 |

|

SU1784810A1 |

| Устройство для охлаждения молока | 1989 |

|

SU1671204A1 |

| Устройство для охлаждения молока | 1982 |

|

SU1097240A1 |

| УСТРОЙСТВО ДЛЯ КРИОГЕННОГО ПРОМОРАЖИВАНИЯ ГРУНТА | 2005 |

|

RU2286857C1 |

| Универсальный резервуар для обработки и приготовления жидких пищевых продуктов | 2019 |

|

RU2716119C1 |

| ЛИНИЯ ПРОИЗВОДСТВА МОЛОЧНЫХ ПРОДУКТОВ | 1994 |

|

RU2039429C1 |

| УСТРОЙСТВО ДЛЯ ОПОРОЖНЕНИЯ ФЛЯГ | 1994 |

|

RU2040163C1 |

| ЕМКОСТЬ ДЛЯ ОХЛАЖДЕНИЯ, ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ЖИДКИХ ПРОДУКТОВ | 1991 |

|

RU2020117C1 |

| ИСТОЧНИК УПРАВЛЕНИЯ ДЛЯ ПОДАЧИ ГАСЯЩЕЙ СРЕДЫ В РАСПЫЛИТЕЛЬНУЮ ГОЛОВКУ ДЛЯ ТУШЕНИЯ ОГНЯ | 1999 |

|

RU2215564C2 |

Авторы

Даты

1979-03-30—Публикация

1976-12-28—Подача