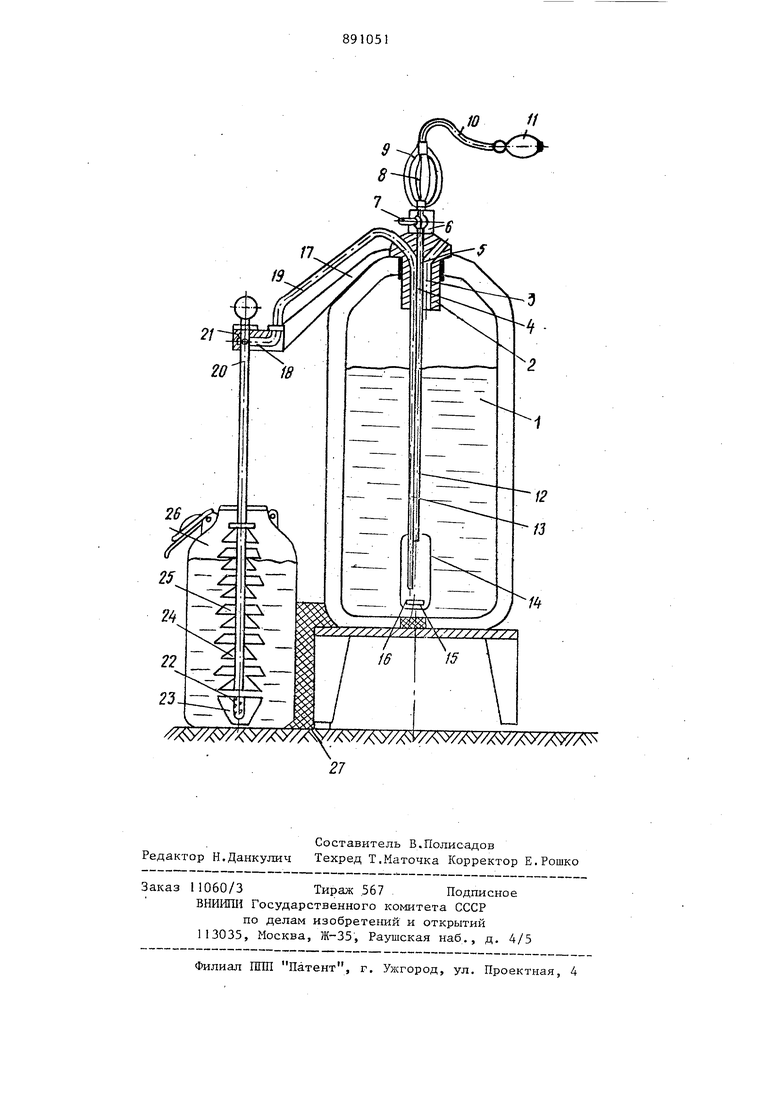

Изобретение относится к сельскому хозяйству, в частности к устройствам для охлаждения молока. По основному авт.св. № 654236 известно устройство, содержащее емкость для молока и резервуар со сжатой охлаждающей жидкостью, снабженный капсулой с отверстием и клапаном двумя трубопроводами, двухходовым краном и источником сжатого газа, а в емкости для молока установлена полая штанга с распылительной головкой, при этом капсула смонтирована на выходных участках трубопроводов, один из которых расположен в верхней части капсулы и связан с источникрм сжатого газа, а другой выходной штангой и расположен в нижней части капсулы. Недостатком известного устройства является низкая эффективность охлаждения молока и большой расход охлаждаюш,ей жидкости, что объясняется кра ковременным контактом и малой теплообменной поверхностью при барботаже паров охлаждающей жидкости через молоко. Цель изобретения - повышение эффективности и снижение расхода охлаждающей жидкости. Поставленная цель достигается тем, что штанга по высоте снабжена последовательно соосно закрепленными на ней конусами вершинами вверх, а между ними, расположенные таким же образом, установлены усеченные конусные отбойники, которые своими большими основаниями по диаметру перекрывают основания конусов, последние которьЕс перекрывают малые основания отбойников, при этом распылительная головка штанги снабжена обратным усеченным конусным отбойником, основания которого перекрываются основаниями конусов. На чертеже изображено предлагаемое устройство, обвдш вид, в сечении . Устройство состоит из азотного термоса I с пробкой 2, в которой выполнены дыхательный канал 3, осевой канал 4 и боковой канал 5. На пробке 2 установлен двухходовый кра переключатель 6, один из каналов 7 которого сообщается с атмосферой, а два других - с осевым каналой 4 пробки 2 и эластичной камерой 8, ко торая размещена в тарированном карк се 9 и через шланг 10 соединена с грушей или насосом 11. Осевой канал 4 и боковой канал 5 снабжены трубопроводами 12 и 13, расположенными по глубине азотного термоса 1, на конце которых герметично закреплена капсула 14, имеющая снизу отверстие 15 и клапан 16. При этом конец трубопровода 12 расположен в верхней части капсулы 14,а конец трубопровода 13 - в нижней части капсулы 4. На пробке 2 с помощью кронштейна 17 закреплен кольцевой коллектор 18, который с помощью трубопровода 19 сообщается с боковы каналом 5 пробки 2, а в отверстии коллектора 18 проходит пустотелая штанга 20 с радиальными отверстиями 21 на верхнем конце и распылительной головкой 22 на нижнем конце. На штанге .20 вокруг распылительной .головки 22 жестко закреплен в виде усеченного конуса большим основание вверх газовый отбойник 23, а вьппе, по высоте штанги 20, ряд конусов 24 основаниями.вниз, между которыми обратно положению конусов 24 устано лены усеченные конусные газовые отбойники 25, которые своим большим основанием по диаметру перекрывают основания конусов 24, а меньшие их основания перекры ваются основаниями конусов 2. Длина штанги 20 рассчитана на глуби ну погружения в молрчную емкость флягу 26. Для совмещения осевых расстояний термоса 1 и фляги 26, для обеспечения попадания штанги 2 во фяягу 26, между ними установлен упор 27. Устройство работает следующим о разом. Грушей II через шланг 10 в элас тичную камеру В закачивают воздух которая растягивается и заполняет объем каркаса 9, чем ограничиваетс объем ее наполнения. Поворачивают кран 6, который соединяет полость K.iMepu В с каналом 4 пробки 2. Из 1. 4 канала 4 по трубопроводу 12 воздух под избыточным давлением поступает в капсулу 14 и вытесняет из нее жидкий азот по трубопроводу 13, боковому каналу 5 пробки 2 и трубопроводу 19 в коллектор 18, откуда через радиальные отверстия 2 он проходит в полую штангу 20 и через распылительную головку 22 распыляется в молоко в пространство газового отбойника 23. При этом распьтение азота во фляге 26 происходит в газообразном или жидком состоянии, в зависимости от теплопроводности трубопровода 19 и штанги 20, в основном в газообразном состоянии. Газообразный азот в виде мелкодисперсной фазы отбивается отбойником 23 и барботирует под первый конус 24, теплообмениваясь с молоком. Конус 24 заполняется холодным газом, и через стенки теплообменивается с молоком во фляге 26, а постоянно поступающий снизу газ переполняет его и барботирует через края, через слой молока, под вышерасположенный конусный отбойник 25. В это время газ продолжает теплобмениваться с молоком, продолжая охлаждать его, охлаждает отбойник 25, который через слой стенки также охлаждает молоко, отбивается отбойником 25 и через слой молока направляется под вышерасположенный конус 24, опять барботируя и охлаждая молоко. Далее движение газа по высоте фляги 26 происходит описанньм образом до полного выхода из нее, теплообмениваясь по всей высоте молока, окончательно отдавая свой холод. При этом движение газов по высоте штанги 20;создает эрлифтный эффект, увлекая за. собой молоко и таким образом, вовлекая в теплообмен весь объем молока во фляге 26 его . торроидном движении,что также повышает эффективность его охлаждения. Когда весь объем жидкого азота из капсулы 14 вытеснен, остаток воздуха проходит через распылительную головку 22 и продувает ее. Штангу 20 с распь лительной головкой 22 поднимают вверх до упора в коллектор 1В, флягу 26 отводят в сторону и закрывают , а на ее место до упора 27 устанавливают другую флягу 26 и штангу 20 с распылительной головкой 22 опускают в нее. В то же время кран 6 переводят в первоначальное положение. В этом

58

положении трубопровод 12 через осевой канал 4 в пробке 2 и кран 6 с отверстием 7 сообщается с атмосферой Давлением уровня жидкого азота в термосе I клапан 16 открывается и через отверстие 15 в капсулу 14 заполняется жидкий азот, а воздух из калсулы 14 через трубопровод 12, осевой канал 4 пробки 2, кран 6 и его канал 7 вытесняется в атмосферу. В -ЭТО время грушей 11 описанным образом накачивают воздух в камеру 8. Пока в камеру 8 закачивают воздух, капсула 14 наполняется жидким азотом.

Кран 6 переводят в рабочее положение, и цикл работы устройства повторяется.

Упор 27 может быть выполнен круговым относительно термоса 1, тогда вокруг термоса может быть установлено несколько фляг 26. В этом случае перевод штанги 20 с распылительной головкой 22 может осуществляться поворотом по оси пробки 2.

В качестве устройства для закачивания воздуха в камеру 8 вместо груши 11 может применен любой воздушный насос (ручной, ножной).

10514

любая пневмосистема питания, а также баллон сжатого воздуха или газообразного азота.

Использование предлагаемого уст$ ройства позволяет повысить эффективность охлаждения молока и снизить расход охлаждающей жидкости, что ведет к снижению стоимости молока.

to

Формула изобретения

Устройство для охлаждения молока по авт.св. I 654236, отличающ е е с я тем, что,с целью повышения эффективности его работы и снижения расхода охлаждающей жидкости, оно снабжено установленными сроено на штанге вершинами вверх конусами

и размещенными между ними отбойниками в виде указанных конусов с основанием, большим основания конуса, а распылительная головка снабжена отбойником воронкообразной формы.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР 654236, кл. А 23 С 3/05, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения молока | 1976 |

|

SU654236A1 |

| Устройство для охлаждения жидкости в резервуаре | 1991 |

|

SU1784810A1 |

| Устройство для охлаждения молока | 1989 |

|

SU1671204A1 |

| Устройство для охлаждения молока | 1982 |

|

SU1097240A1 |

| СУШИЛКА РАСПЫЛИТЕЛЬНАЯ | 2007 |

|

RU2328948C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КАПСУЛИРОВАННЫХ ПРОДУКТОВ | 1992 |

|

RU2081814C1 |

| Сушильная камера | 1989 |

|

SU1708242A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КАПСУЛИРОВАННЫХ ПРОДУКТОВ | 1996 |

|

RU2109504C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ КОМПОНЕНТОВ БУРОВОГО РАСТВОРА | 2018 |

|

RU2691899C1 |

Авторы

Даты

1981-12-23—Публикация

1980-07-14—Подача