Применение в обмазках органических составляющих и кислородных сое1динений металлов является причиной получения неудовлетворяющих современную промышленность качеств электродов.

Ограниченные механические свойства металла, наплавленного такими электродами, особенно в части пластических показателей (относительное удлинение, поперечное сужение, ударная вязкость), лимитируют развитие сварки в высоконагруженных конструкциях и в специальных областях мащиностроения.

Предметом данного изобретения является состав обмазки электродов для дуговой сварки, обеспечивающий высокие механические и технологические качества металла, наплавленного такими электродами. Основной принцип построения состава обмазки заключается в полном отсутствии в обмазке руд, органических соединений и вообще каких-либо кислородных соединений металлов, щироко применяемых в повседневной практике .современного электродного дела как в СССР, так и за границей.

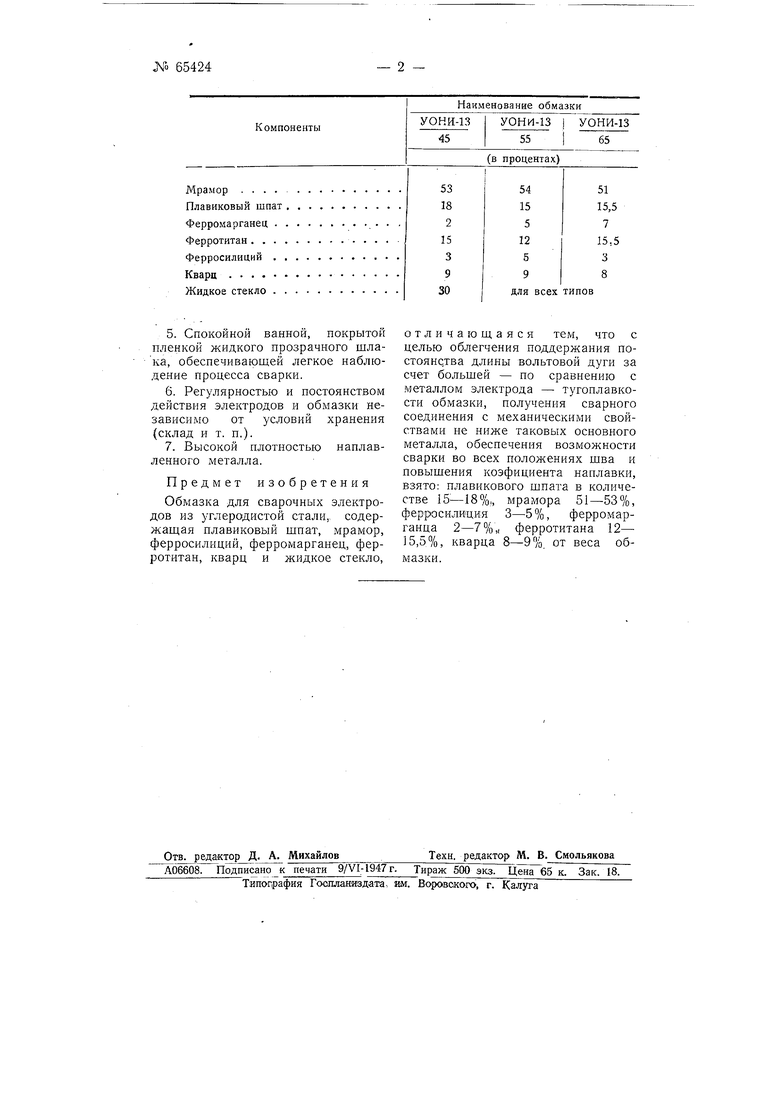

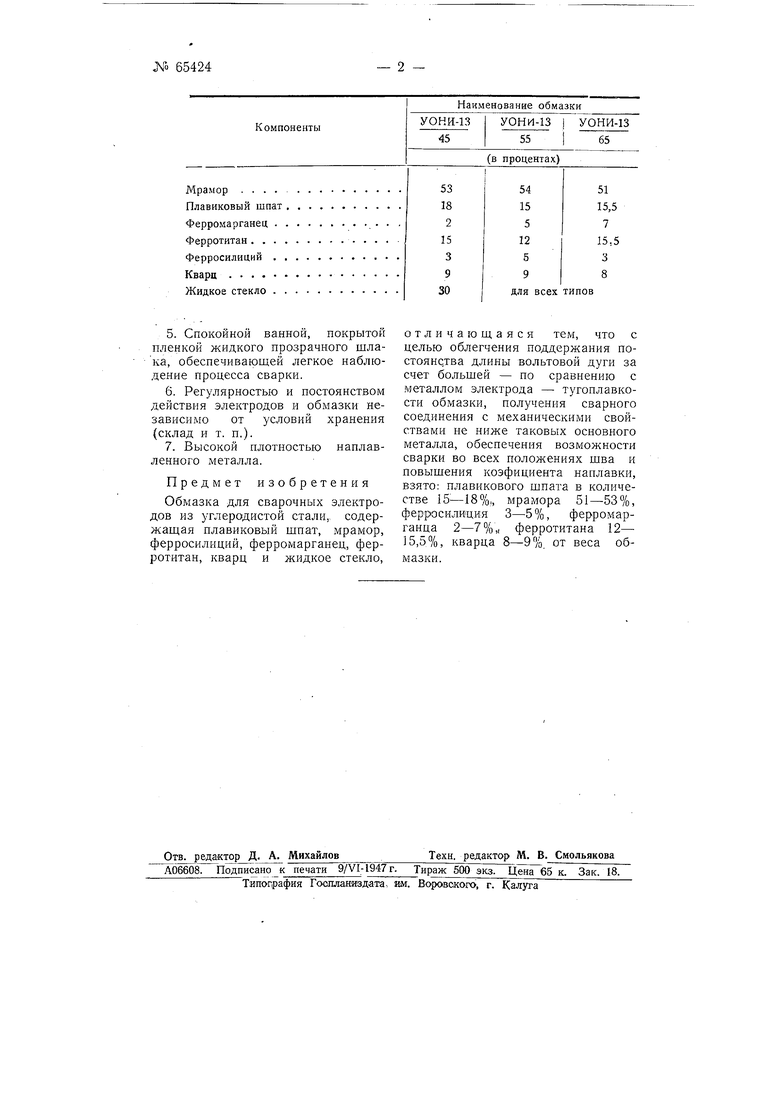

В состав обмазки входят; плавиковый щпат, мрамор,,: ферросилиций, ферромарганец, ферротитап,, кварц и жидкое стекло, причем - ив этом заключается сущность изобретения - перечисленные компоненты взяты в следующих соотнощениях: плавиковый щпат в количестве 15-18% (от веса обмазки), мрамор 51-53%, ферросилиций 3-5%, ферромарганец 2-7%, ферротитан 12-15,5% и кварц 8-9%. В таблице (на стр. 2) приведены три рецепта обмазок, выполненных согласно настоящему изобретению.

Электроды с предлагаемой обмазкой отличаются следующими свойствами:

1.Обеспечивают механические свойства наплавленного и сварного соединения не ниже таковых основного металла.

2.Обеспечивают возможность одинаково легкой сварки в любых пространственных положениях шва (нижнем, горизонтальном, вертикальном, потолочном).

3.Полным отсутствием подрезов, угара и разбрызгивания.

4.Легкой очисткой щва от шлака.

5.Спокойной ванной, покрытой пленкой жидкого прозрачного шлака, обеспечивающей легкое наблюдение процесса сварки.

6.Регулярностью и постоянством действия электродов и обмазки независимо от условий хранения (склад и т. п.).

7.Высокой плотностью наплавленного металла.

Предмет изобретения

Обмазка для сварочных электродов из углеродистой стали, содержащая плавиковый щпат, мрамор, ферросилиций, ферромарганец, ферротитан, кварп и жидкое стекло.

отличающаяся тем, что с целью облегчения поддержания постоянства длины вольтовой дуги за счет большей - по сравнению с металлом электрода - тугоплавкости обмазки, получения сварного соединения с механическими свойствами не ниже таковых основного металла, обеспечения возможности сварки во всех положениях шва и повышения коэфициента наплавки, ВЗЯТО: плавикового шпата в количестве 15-18%,, мрамора 51-53%, ферросилиция 3-5%, ферромарганца 2-7%,, ферротитана 12- 15,5%, кварца 8-9% от веса обмазки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обмазка электродов для сварки нержавеющих и жароупорных сталей | 1949 |

|

SU87323A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| ПОКРЫТИЕ ЭЛЕКТРОДА ДЛЯ СВАРКИ | 2002 |

|

RU2230643C2 |

| Состав электродного покрытия | 1991 |

|

SU1776527A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1990 |

|

SU1743106A1 |

| Головка для обмазки электросварочных электродов под давлением | 1941 |

|

SU61672A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2028901C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2198774C1 |

Авторы

Даты

1945-01-01—Публикация

1940-10-08—Подача