Изобретение относится к материалам для дуговой сварки, а именно к составам электродного покрытия, преимущественно для сварки углеродистых и низколегированных сталей.

Известен состав электродного покрытия преимущественно для сварки углеродистых и низколегированных сталей, содержащий, мас.%: мрамор - 49,5-51,0; рутил 5,0-6,0; ферромарганец 4,5-5,5; ферросилиций 8,0-9,0; плавиковый шпат 23,0-25,0; кварцевый песок 1,5-2,5; талькомагнезит 3,5-4,5; Сода 1,0-1,5 (Патент RU №2274534, В23K 35/365, опубл. 20.04.2006).

Недостатком указанного состава покрытия является недостаточно высокие реологические свойства обмазочной массы, вследствие чего затруднена опрессовка электродов, недостаточное количество раскислителей, поэтому проблематично получение высокого качества металла шва.

Наиболее близким и выбранным в качестве прототипа, является известный состав покрытия электродов для сварки углеродистых или низколегированных сталей, содержащий компоненты в следующем соотношении, мас.%: мрамор 49,5-51,0, плавиковошпатовый концентрат (плавиковый шпат) 14,0-16,0, ферромарганец 5,0-7,0, ферросилиций 5,5-7,5, ферротитан 8,0-10,0, кварцевый песок 8,5-9,5, слюда 1,5-2,5, тальк 1,0-2,0, целлюлоза 1,0-1,5. (Патент RU №2353493, В23K 35/365, опубл. 27.04.2009).

Недостатком известного состава электродного покрытия так же, как и предыдущего, является проблематичность получения высокого качества металла шва, в частности, получение положительных результатов при испытании на ударный изгиб при температуре минус 60°С и ниже.

Технической задачей создания изобретения является повышение сварочно-технологических свойств электродов и получение металла шва более высокого качества за счет получения высоких значений ударной вязкости KCV при испытании на ударный изгиб при температуре минус 70°С.

Поставленная задача решается тем, что состав электродного покрытия для дуговой сварки, содержащий мрамор, плавиковошпатовый концентрат, ферромарганец, ферросилиций, ферротитан, кварцевый песок, слюду, тальк и целлюлозу, согласно изобретению, дополнительно содержит активированный порошок ферротитана с размером частиц до 25 мкм при следующем соотношении компонентов, мас.%:

Новый технический результат, достигаемый от реализации предлагаемого состава электродного покрытия, заключается в том, что заявляемая совокупность компонентов покрытия обеспечивает повышение сварочно-технологических свойств электродов (улучшение отделимости шлаковой корки), получение металла шва более высокого качества (повышение временного сопротивления - σв, ударной вязкости - KCU) и получении высоких значений ударной вязкости KCV при испытании на ударный изгиб при температуре минус 70°C. Изменение пределов содержания любого из основных компонентов заявляемого состава покрытия приводит к потере свойств электродов, определяемых задачей изобретения.

Достижение вышеуказанного нового технического результата обеспечивается введением в состав покрытия активированного порошка ферротитана, который получают измельчением материала, например, в планетарной мельнице при частоте вращения стаканов более 300 минута-1. При обработке материала в планетарной мельнице происходит диспергирование, образуется новая поверхность частиц, наблюдаются фазовые превращения, сдвиговые напряжения и формируются центры с повышенной активностью.

Достижение вышеуказанного нового технического результата обеспечивается тем, что наличие активированного порошка ферротитана в составе электродного покрытия в количестве 0,3-0,5% позволяет придать ему совершенно новые физико-химические свойства, а именно:

- изменение в сварном шве процесса зародышеобразования, которое происходит на границе контакта трех фаз (частица - зародыш - расплав) и резко изменяет строение и величину (морфологию и дисперсность) растущего зерна. Структура шва вместо игольчато-дендритной становится квазиравноостной и мелкодисперсной. Сварной шов с такой структурой более прочен, уменьшается размер неметаллических включений, соответственно повышаются механические свойства металла шва.

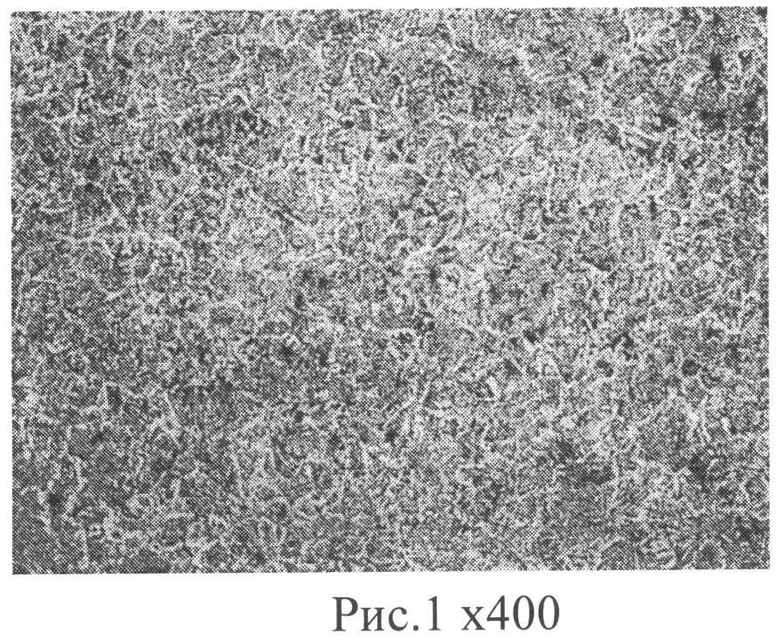

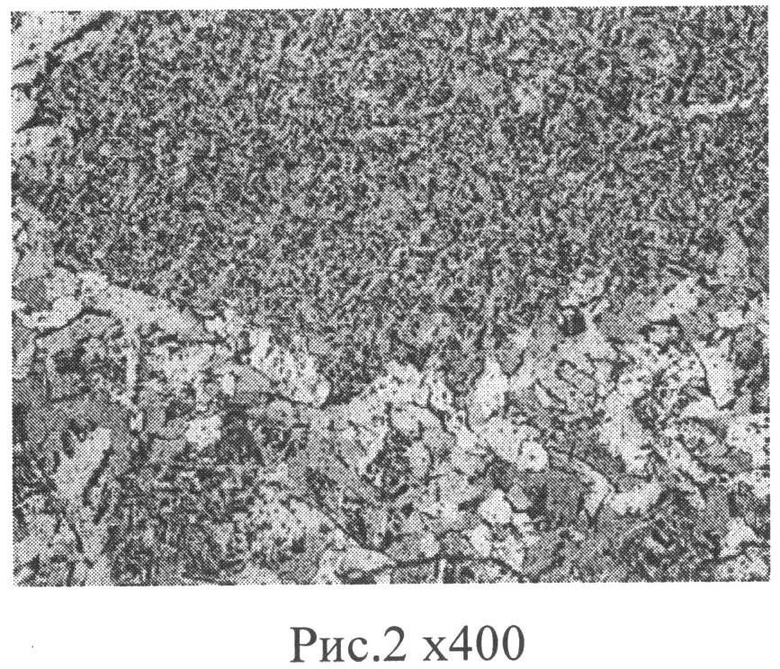

- создание дополнительных центров кристаллизации, в результате чего, происходит измельчение зерна металла шва. Сварной шов с такой структурой более прочен, а микроструктура наплавленного слоя - более дисперсная и однородная (рис.1) в отличие от структуры металла, выполненными электродами с составом покрытия прототипа (рис.2).

Содержание в покрытии активированного порошка ферротитана менее 0,3% не позволяет повысить механические свойства металла шва, а содержание более 0,5% - нецелесообразно, т.к. указанные выше параметры более не увеличиваются.

Содержащиеся в составе электродного покрытия такие компоненты, как ферромарганец, ферросилиций и ферротитан позволяют получить высокое качество металла шва и гарантировать высокие значения механических свойств - σв, δ5, KCU. Активированный порошок ферротитана также улучшает качество металла шва и сварочно-технологические свойства электродов, позволяет получить квазиравноостную, мелкодисперсную структуру металла шва и повысить значения ударной вязкости при испытании на ударный изгиб при отрицательных температурах. Мрамор, плавиковошпатовый концентрат и кварцевый песок обеспечивают оптимальную газошлаковую защиту плавящегося металла. Слюда, тальк и целлюлоза, улучшают защиту капель электродного металла и сварочной ванны от контакта с окружающей атмосферой, и повышают стабильность горения дуги, улучшают реологические свойства обмазочной массы, а также снижают пористость металла шва.

Реализация заявляемого изобретения осуществлялась следующим образом.

Подготовленные компоненты: мрамор, плавиковошпатовый концентрат, ферромарганец, ферросилиций, ферротитан, кварцевый песок, слюда, тальк и целлюлоза в виде порошков с размером частиц не более 630 мкм в соответствии с рецептурой дозировали на установке автоматического дозирования электродной шихты. Активированный порошок ферротитана, измельченный до фракции не более 25 мкм в планетарной мельнице при частоте вращения стаканов более 300 минута-1, добавляли в шихту вручную. Перемешанную и дозированную в специальные емкости шихту передавали на участок изготовления электродов. Сухую шихту засыпали в смеситель обмазки, где, в определенной пропорции, смешивали с калиево-натриевым жидким стеклом. Полученную обмазочную массу брикетировали на брикетировочном прессе. На электродообмазочном прессе обмазочную массу наносили на металлические стержни диаметром 5,0 мм из стали марки Св-08А. Опрессованные электроды передавали на зачистную машину для удаления покрытия с одного конца под электродержатель и зачистки торца другого. На зачищенный торец электрода наносили ионизирующее вещество для облегчения зажигания дуги. Кроме того, на поверхность электрода наносили специальную маркировку. Готовые электроды сушили при температуре 15-25°С в течение 24 часов и прокаливали в камерных печах при температуре 350°С в течение часа.

Затем проводилась проверка сварочно-технологических свойств электродов во всех пространственных положениях сварки (стабильность горения дуги, качество формирования шва, эластичность дуги, отделимость шлаковой корки) и изготавливались образцы для проведения механических испытаний металла шва, результаты которых представлены в таблице.

Результаты оценки сварочно-технологических свойств электродов, качества металла шва и микроструктуры

Как видно из таблицы, оптимальные параметры при изготовлении электродов и сварного шва были достигнуты для электродов с покрытием в примерах №3,4,5, которые показали следующие результаты:

- улучшение отделимости шлака;

- повышение ударной вязкости KCU на 17%; ударная вязкость KCV при минус 70°С составляет 66 Дж/см2 (при нормативе - не менее 35), в то время, как электроды с составом покрытия прототипа выдерживают испытания на ударный изгиб только при минус 40°С.

- снижение содержания фосфора в наплавленном металле с 0,032 до 0,020%;

- микроструктура наплавленного слоя - более дисперсная и однородная, в отличие от неравномерной структуры металла, наплавленного электродами с составом покрытия прототипа.

Также испытания при сварке электродов показали, что:

- возбуждение дуги - легкое, а зажигание происходит сразу после прикосновения к изделию;

- стабильность горения дуги - высокая, при этом наблюдается спокойно, равномерно горящая дуга без вибрации (мягкое шипение);

- качество формирования шва - очень хорошее с равномерным мелкочешуйчатым валиком, с плавным переходом к основному металлу;

- эластичность дуги - высокая, которая удлиняется до тройного диаметра электрода, а пространственное положение отличается высокой стабильностью;

- отделимость шлаковой корки - хорошая (отделяется при незначительном механическом воздействии).

Предлагаемая рецептура электродного покрытия позволила получить комплекс высоких сварочно-технологических свойств, особенно в вертикальном положении сварки. Механические свойства металла шва, выполненного электродами с предлагаемым составом покрытия, имели гарантированно высокие свойства:

- временное сопротивление разрыву σв - 546 Н/мм2 при требованиях σв не менее 490 Н/мм2;

- относительное удлинение δ5 - 22%; при требованиях δ5 не менее 20%;

- ударную вязкость KCU - 200 Дж/см2 при требованиях KCU не менее 127 Дж/см2.

Испытания подтвердили соответствие электродов типу Э50 по ГОСТ 9467-75.

Предлагаемый состав электродного покрытия промышленно применим и может быть использован при производстве сварочных электродов с основным покрытием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ | 2013 |

|

RU2530215C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ЭЛЕКТРОДНЫХ ПОКРЫТИЙ | 2011 |

|

RU2464144C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2225783C2 |

| Состав электродного покрытия | 1986 |

|

SU1323309A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1990 |

|

SU1743106A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2124426C1 |

Изобретение может быть использовано при изготовлении электродов для ручной дуговой сварки углеродистых и низколегированных сталей. Электродное покрытие содержит компоненты в следующем соотношении, мас.%: мрамор 49,5-51,0, плавиковошпатовый концентрат 14,0-16,0, ферромарганец 5,0-7,0, ферросилиций 5,5-7,5, ферротитан 8,0-10,0, кварцевый песок 8,5-9,5, слюда 1,5-2,5, тальк 1,0-2,0, целлюлоза 1,0-1,5 и активированный порошок ферротитана с размером частиц до 25 мкм 0,3-0,5. Технический результат заключается в повышении сварочно-технологических свойств электродов и получении наплавленного металла шва высокого качества. 2 ил., 1 табл., 5 пр.

Электродное покрытие для дуговой сварки, содержащее мрамор, плавиковошпатовый концентрат, ферромарганец, ферросилиций, ферротитан, кварцевый песок, слюду, тальк и целлюлозу, отличающееся тем, что оно дополнительно содержит активированный порошок ферротитана с размером частиц до 25 мкм при следующем соотношении компонентов, мас.%:

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| ПОКРЫТИЕ ЭЛЕКТРОДОВ | 1997 |

|

RU2146990C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1990 |

|

SU1743106A1 |

| Грузоподъемное устройство | 1980 |

|

SU1123987A1 |

Авторы

Даты

2014-03-27—Публикация

2012-09-10—Подача