Изобретение относится к области сварки углеродистых сталей, в частности, к покрытиям электродов, применяемых для сварки.

Известна шихта порошковой проволоки для сварки сталей, содержащая рутиловый концентрат, гематит, марганец, алюминий, фторид лития, силикокальций, оксид кадмия, лопариновый концентрат, никель при следующем соотношении компонентов, мас.%: рутиловый концентрат 35-40; гематит 38-45; марганец 6-8; алюминий 1,5-2,5; фторид лития 2,0-4,5; силикокальций 1,5-3,5; оксид кадмия 0,5-1,5; лопариновый концентрат 0,5-2,0; никель 3-5. Коэффициент заполнения шихтой полости проволоки составляет 30-34% (см. патент РФ №2012470, МПК5 В 23 К 35/368).

Основным недостатком описанной шихты и, следовательно, порошковой проволоки для сварки сталей является высокая стоимость, обусловленная использованием дорогостоящего остродефицитного компонента рутила. Кроме этого, сфера применения описанной шихты ограничена сваркой сталей преимущественно под водой, а именно, при ремонте корпусов судов, восстановлении трубопроводов и других гидротехнических сооружений.

Известен керамический флюс для сварки низколегированных высокопрочных сталей, содержащий обожженный магнезит, синтетический шлак типа флюса АНФ-6, глинозем, волластонит, гематит, металлический марганец, ферротитан (Т=6,7%), ферробор (В=20%), медный порошок и алюмомагний при следующем соотношении компонентов, мас.%: обоженный магнезит 26,0-34,0; флюс АНФ-6 36,0-45,0; глинозем 8,0-10,0; волластонит 13,0-19,0; гематит 0,5-0,9; металлический марганец 0,8-1,8; ферротитан 0,5-2,5; ферробор 0,1-1,1; медный порошок 0,2-0,8; алюмомагний 0,1-0,2. Отношение титана к бору выбрано в пределах 1,67-41,9, меди к бору 1,36-40,0, гематита к алюмомагнию 2,5-7,5 (см. патент РФ №1836203, МПК5 В 23 К 35/362).

Сфера применения этого вещества ограничена автоматической сваркой под слоем флюса, и оно не может быть использовано в качестве покрытия электрода даже с учетом его невысокой стоимости вследствие отсутствия в составе такого компонента, как рутил.

Известно покрытие электрода марки УОНИ-13/55 для сварки, содержащее мрамор, плавиковый шпат, кварцевый песок, ферромарганец, ферросилиций, ферротитан при следующем соотношении компонентов, мас.%: мрамор - 54; плавиковый шпат - 15; кварцевый песок - 9; ферромарганец - 5; ферросилиций - 5; ферротитан - 12. Электрод с этим покрытием относится к типу Э-50А. Покрытие наносится на проволоку. Сварка производится на постоянном токе обратной полярности от серийно выпускаемых источников питания (см. Закс И.А. Электроды для дуговой сварки сталей и никелевых сплавов: Справочное пособие. - СПб. 1996, с. 332, табл. 7.6).

Это покрытие электрода имеет достаточно высокую стоимость из-за наличия остродефицитного плавикового шпата и не высокие сварочно-технологические свойства, во-первых, вследствие присутствия достаточного количества вредных примесей - серы и фосфора - в наплавленном металле, во-вторых, вследствие того, что электроды марки УОНИ-13/55 требуют обязательного подключения к источнику питания постоянного тока, тщательной очистки от ржавчины, жировых пятен поверхностей свариваемых изделий.

Наиболее близким к предлагаемому изобретению (прототипом) является покрытие электрода марки МР-3 для сварки, содержащее мрамор, тальк, ферромарганец, рутил, каолин, целлюлозу при следующем соотношении компонентов, мас.%: мрамор - 18; тальк - 10; ферромарганец - 15,5; рутил - 50; каолин - 5; целлюлоза - 1,5. Электрод с таким покрытием относится к типу Э46. Покрытие наносится на проволоку. Для сварки используется источник питания переменного тока (см. Мойсов Л.И., Бурылев Б.П. Физико-химические основы создания новых сварочных материалов. - Ростов-на-Дону: Изд. Ростовского университета, 1993, с. 5, табл. 1.3).

Недостатками покрытия электрода марки МР-3 являются высокая стоимость, обусловленная использованием дорогостоящего остродефицитного ввозимого из-за границы компонента-рутила, составляющего 50% массы покрытия, а также низкие сварочно-технологические свойства вследствие достаточно большого количества вредных примесей в наплавленном металле, таких как сера и фосфор, что отрицательно сказывается на качестве сварного шва.

Предлагаемым изобретением решается задача снижения стоимости покрытия электрода для сварки путем введения недорогого недефицитного компонента и улучшения сварочно-технологических свойств.

Для достижения указанного технического результата покрытие электрода для сварки, содержащее мрамор и тальк, дополнительно содержит волластонит, ферросиликомарганец и ферротитан при следующем соотношении компонентов, мас.%:

Мрамор 12-13

Тальк 19-20

Волластонит 45-46

Ферросиликомарганец 11-12

Ферротитан 11-12

В качестве недорого недефицитного компонента используется волластонит, являющийся местным сырьем. Волластонит заменяет дорогостоящий остродефицитный компонент рутил.

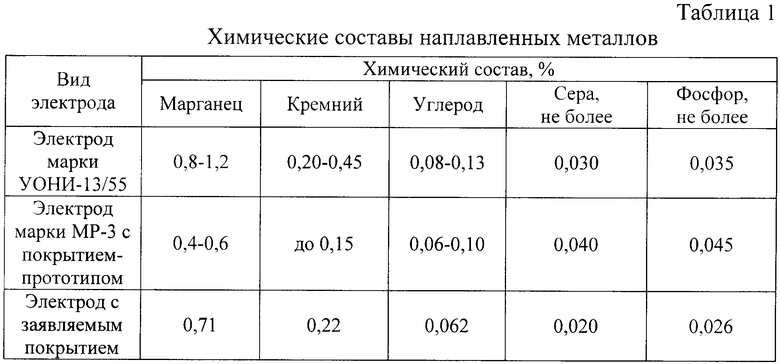

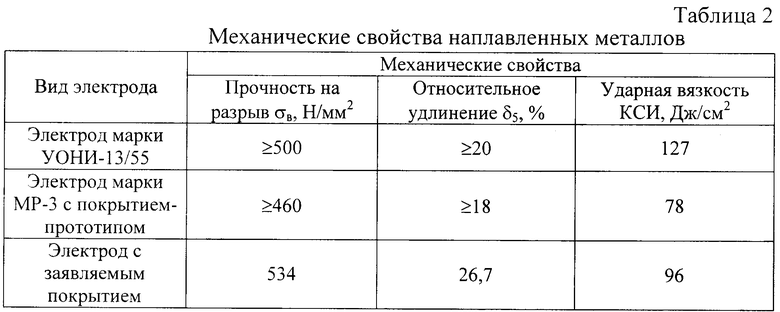

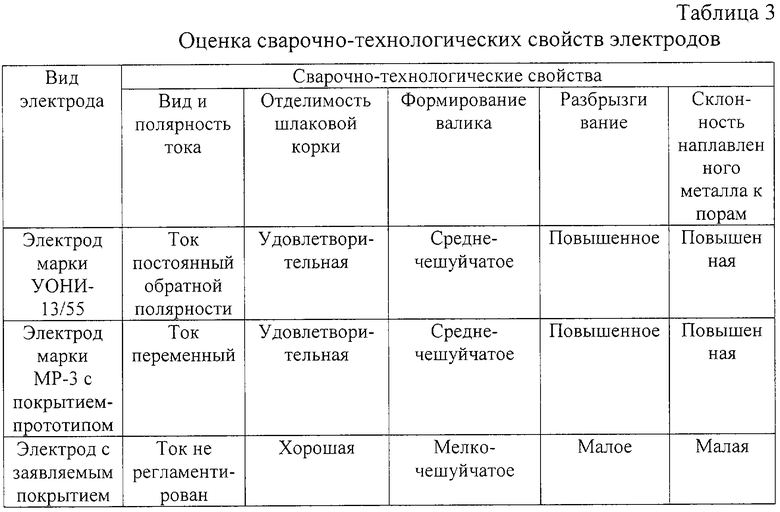

Улучшение сварочно-технологических свойств обеспечивается путем снижения содержания вредных примесей в наплавленном металле, таких как сера и фосфор, при одновременном сохранении показателей механических свойств наплавленного металла (см. табл. 1-3).

Содержание в покрытии электрода мрамора, составляющего 12-13 мас.%, является оптимальным, так как оно определено из условия обеспечения надежной газовой защиты сварочной ванны и ограничения допустимого содержания углерода в наплавленном металле. При уменьшении количества мрамора ниже 12 мас.% газовая защита сварочной ванны ухудшается, и в наплавленном металле образуются поры. При увеличении количества мрамора свыше 13 мас.% возрастает тугоплавкость покрытия электрода и ухудшается формирование сварного шва.

Оптимальное количество вводимого в покрытие электрода талька, составляющее 19-20 мас.%, определяется, во-первых, пластическими свойствами покрытия, необходимыми для обмазки электрода, во-вторых, необходимостью иметь шлаковую систему типа CaO-MqO-SiО2. Количество талька ниже 19 мас.% приводит к ухудшению прессуемости покрытия электрода, а количество талька более 20 мас.% приводит к ухудшению формирования сварного шва.

Введение в состав покрытия волластонита в количестве 45-46 мас.% является оптимальным, так как приводит к снижению содержания в наплавленном металле вредных примесей - серы и фосфора. Введение волластонита в количестве менее 45 мас.% приводит к увеличению содержания в наплавленном металле серы и фосфора, что ухудшает качество сварного шва. Введение волластонита в количестве более 46 мас.% приводит к повышению тугоплавкости шлака, образующегося в процессе плавления электродного покрытия, и повышению склонности наплавленного металла к образованию пор.

Ферросиликомарганец и ферротитан в одинаковых количествах 11-12 мас.% введены в состав покрытия в качестве раскислителей и для обеспечения необходимых механических свойств наплавленного металла. Введение ферросиликомарганца и ферротитана в количествах, меньших чем 11 мас.%, приводит к уменьшению прочности наплавленного металла, а введение этих компонентов в количествах, больших чем 12 мас.%, приводит к неоправданному увеличению прочности наплавленного металла и повышению стоимости покрытия электрода.

Предлагаемое изобретение иллюстрируется следующим примером. Для изготовления покрытия электродов для сварки использовали 12-13 мас.% мрамора, 19-20 мас.% талька, 45-46 мас.% волластонита, 11-12 мас.% ферросиликомарганца и 11-12 мас.% ферротитана. Компоненты покрытия загружались в смеситель для смешивания с последующим добавлением до 30% от массы жидкого стекла. Затем полученная обмазка наносилась на металлические стержни с диаметром до 4 мм из стали Св08 путем опрессовки.

Таким образом были получены электроды с заявляемым покрытием. В процессе изготовления электродов установили, что они легко поддаются опрессовке, а покрытие электродов имеет высокое качество и эксплуатационную надежность.

Результаты испытаний покрытия электрода УОНИ-13/55, покрытия электрода МР-3, выбранного в качестве прототипа, и заявляемого покрытия электрода приведены в табл. 1, отображающей химические составы наплавленных металлов, в табл. 2, отображающей механические свойства наплавленных металлов, в табл. 3 оценки сварочно-технологических свойств электродов.

Как следует из таблиц, введение в покрытие электрода компонента волластонита позволяет уменьшить содержание серы в наплавленном металле в 2 раза и фосфора в наплавленном металле в 1,7 раза по сравнению с содержанием серы и фосфора в наплавленном металле, полученном с использованием покрытия электрода, выбранного в качестве прототипа. Прочность на разрыв наплавленного металла, полученного с использованием предлагаемого покрытия электрода, на 10-15% выше прочности на разрыв наплавленного металла, полученного с использованием покрытия электрода, выбранного в качестве прототипа, относительное удлинение - более чем на 30% выше относительного удлинения наплавленного металла, полученного с использованием покрытия электрода, выбранного в качестве прототипа. Таким образом, приведенный в табл. 1 химический состав наплавленного металла, полученного с использованием электрода для сварки с заявляемым покрытием, позволяет обеспечить высокие механические свойства этого металла (см. табл. 2) и улучшенные сварочно-технологические свойства электродов (см. табл. 3).

Результаты испытаний показывают, что по механическим свойствам наплавленного металла электроды с предлагаемым покрытием относятся к типу Э-50А по ГОСТ 9466-75 “Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей”.

Использование предлагаемого покрытия электрода по сравнению с известным покрытием электрода марки МР-3 - прототипом позволяет снизить стоимость за счет замены дорогостоящего и остродефицитного рутила на волластонит, улучшить сварочно-технологические свойства электрода при сохранении высоких показателей механических свойств наплавленного металла, полученного с использованием этого покрытия электрода.

Покрытие электрода для сварки

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТИЕ ЭЛЕКТРОДА ДЛЯ СВАРКИ | 2003 |

|

RU2254973C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2005 |

|

RU2293007C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2225783C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2015 |

|

RU2630059C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2008158C1 |

| Керамический флюс для сварки сталей | 1983 |

|

SU1107994A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

Изобретение может быть использовано при изготовлении сварочных электродов. Покрытие электрода содержит компоненты в следующем соотношении, мас.%: мрамор 12-13, тальк 19-20, волластонит 45-46, ферросиликомарганец 11-12, ферротитан 11-12. Покрытие обеспечивает улучшение сварочно-технологических свойств при снижении стоимости за счет введения недорогих недефицитных компонентов. 3 табл.

Покрытие электрода для сварки, содержащее мрамор и тальк, отличающееся тем, что оно дополнительно содержит волластонит, ферросиликомарганец и ферротитан при следующем соотношении компонентов, мас.%:

Мрамор 12-13

Тальк 19-20

Волластонит 45-46

Ферросиликомарганец 11-12

Ферротитан 11-12

| МОЙСОВ Л.И | |||

| и др | |||

| Физико-химические основы создания новых сварочных материалов | |||

| - Ростов-на-Дону: Изд | |||

| Ростовского университета, 1993, с.5, табл.1.3 | |||

| Состав электродного покрытия | 1983 |

|

SU1105288A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2008158C1 |

Авторы

Даты

2004-06-20—Публикация

2002-08-05—Подача