1

Изобретение относится к трубопрокатному производству и может быть использовано для изтотовления опиральношовных труб.

Известно устройство для формовки и сверки труб, содержаш,ее шаговую оправку с подвижными подпружиненными секторами, причем в шаговой оправке соосно с ней установлен вращающийся внутренний барабан 1.

Недостаток этого устройства заключается в том, что передача движения осуществляется фрикционным способом, что не гарантирует точности передачи движения, т. е. снижает надежность работы устройства.

Наиболее близким решением к -изобретению является устройство для изготовления спиральношовных труб, содержащее размещенную в корпусе полую приводную оправку со штоком, на котором с возможностью осевого Перемещения установлена втулка, при этом на концах штока и втулки, расположенных со стороны выхода готовой трубы, но окружности укреплены захваты ,2.

Недостаток такого устройства заключается в том, что захваты действуют на стягиваемую трубу только изнутри узким пояском. Такое одностороннее приложение

силы вызывает деформацию трубы, особенно тонкостенной, и ухудшает тем самым качество трубы.

Целью изобретения является повышение качества труб путем исключения деформирования последних в продольном п поперечном сечениях.

Указанная цель достигается тем, что устройство снабжено механизмом синхронизации работы захватов, выполненным в виде закрепленной на свободном конце втулки внутренней рамки, наружной рамки, неподвижно укрепленной на свободном конце штока, и двух приводных винтов с правой и левой резьбой каждый, зафиксированных в корпусе устройства от осевых перемещений и соединенных с внутренней и наружной рамками, при этом рамки снабжены закрепленными на их концах, расположенных со стороны выхода готовой трубы, шарикоподшипниками с кольцами, на которых по окрулсности шарнирно установлены дополнительные захваты, размещенные с наружной стороны трубы в одной плоскости е основными захватами.

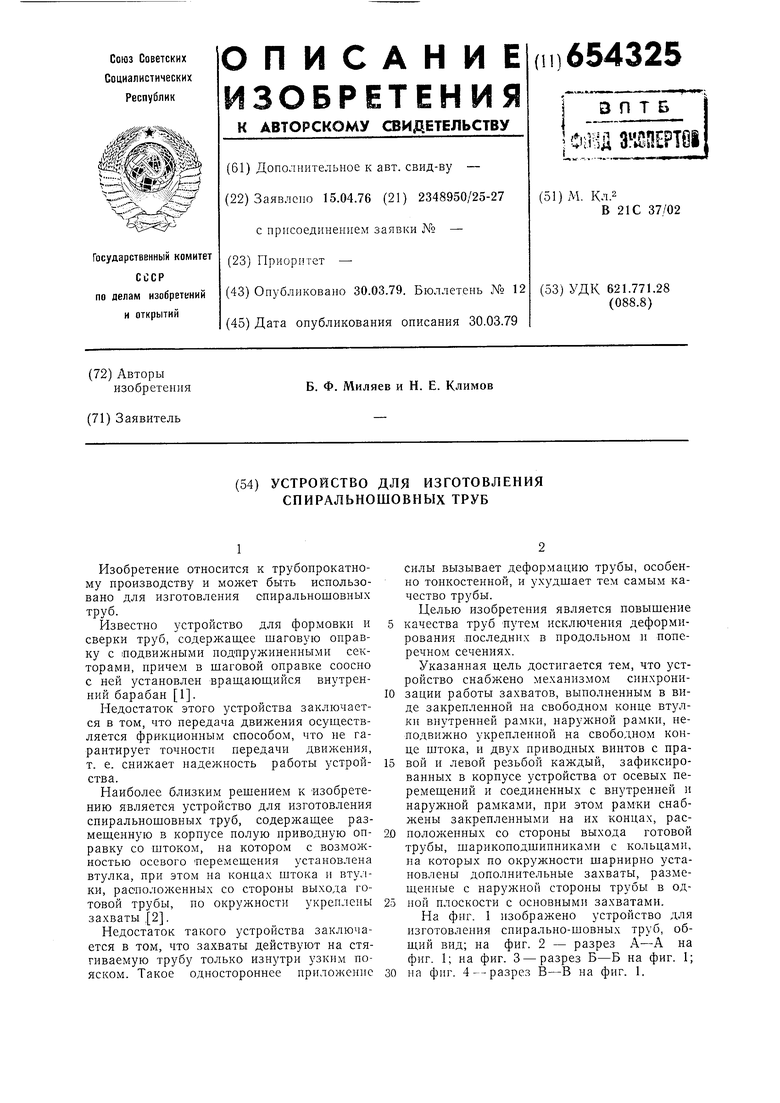

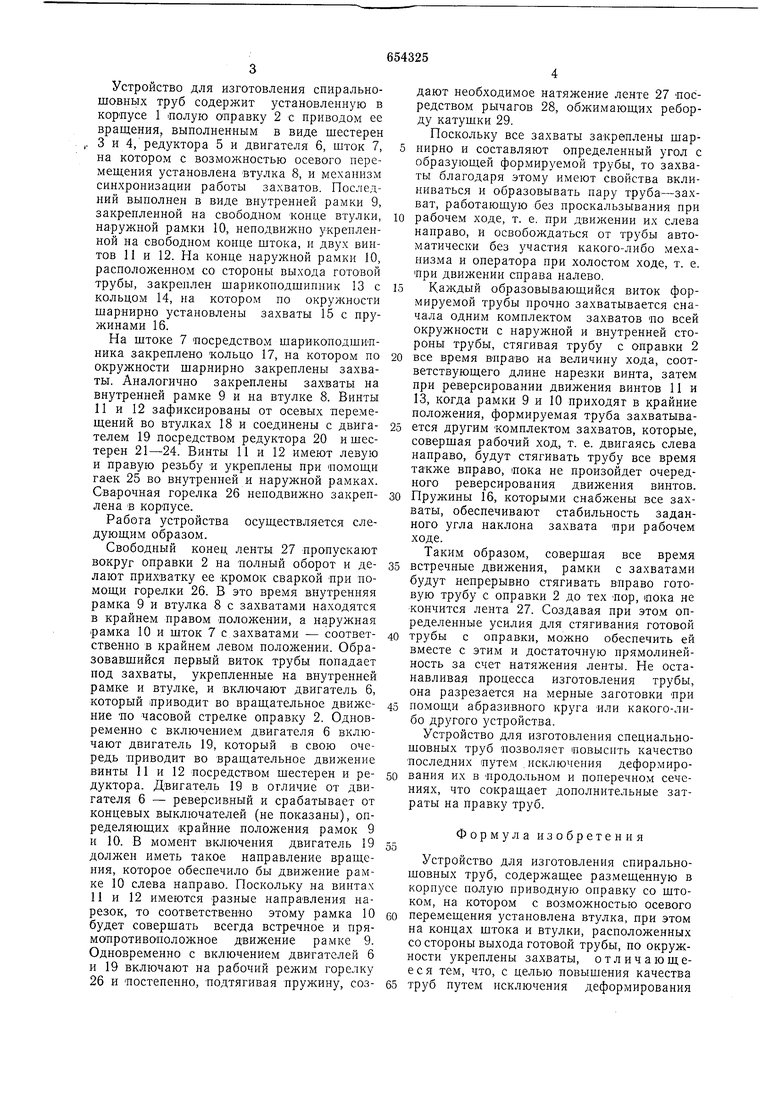

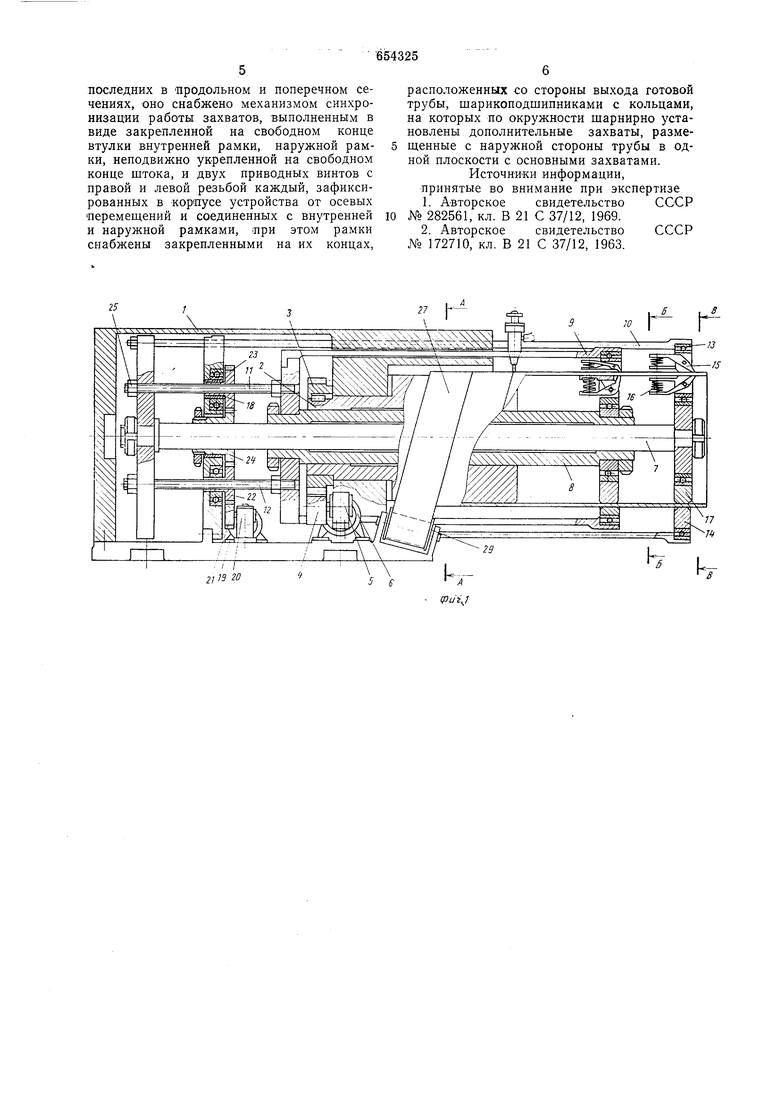

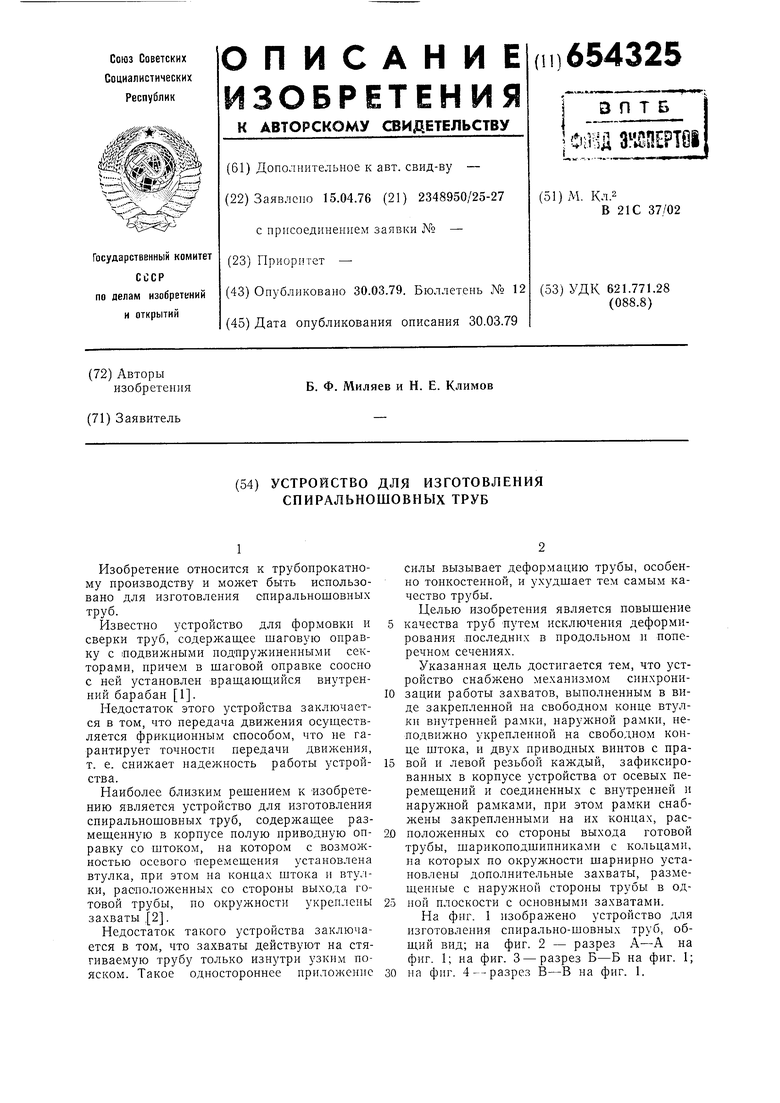

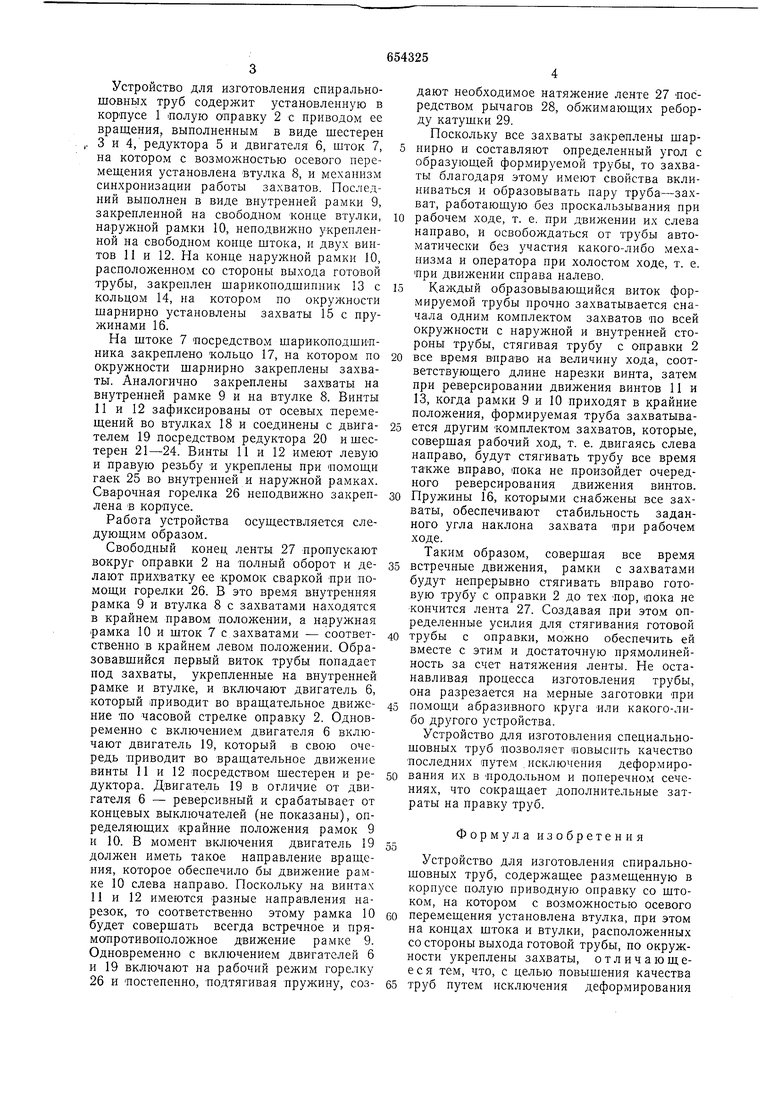

На фиг. 1 изображено устройство для изготовления спирально-шовных труб, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1;

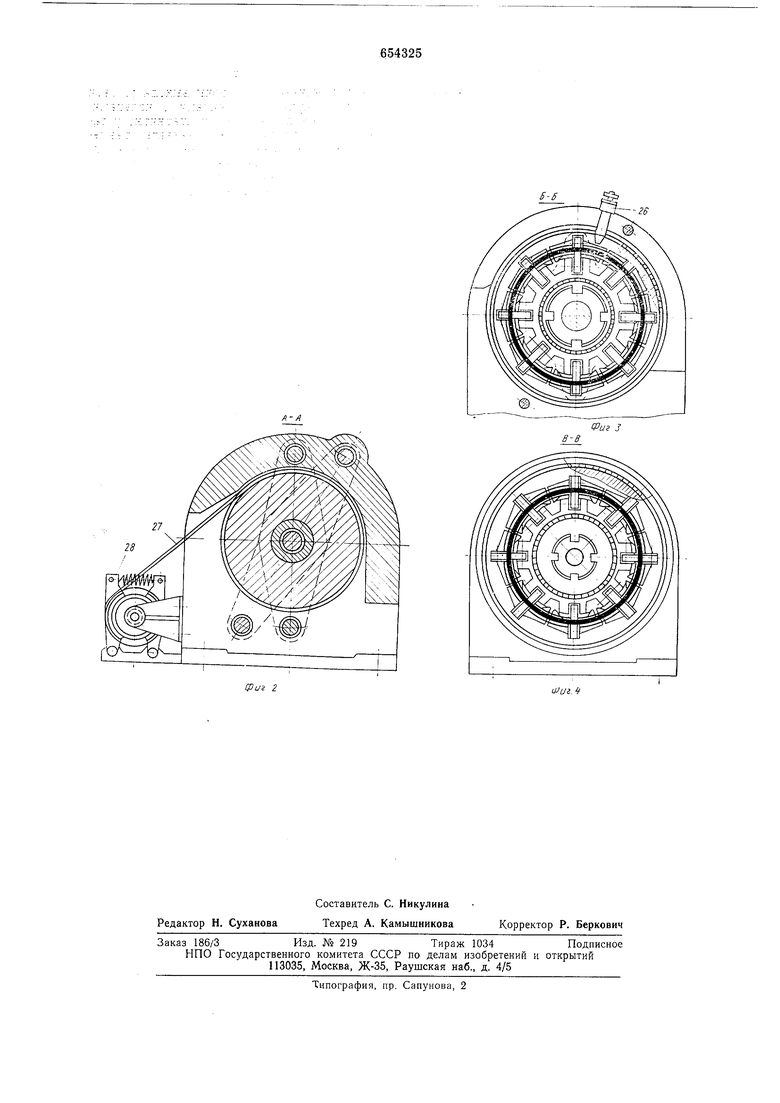

на фиг. 4 - разрез В-В на фиг. 1.

Устройство для изготовления спиральношовных труб содержит установленную в корпусе 1 полую оправку 2 с приводом ее вращения, выполненным в виде шестерен 3 и 4, редуктора 5 и двигателя 6, шток 7, на котором с возможностью осевого перемеш,ения установлена втулка 8, и механизм синхронизации работы захватов. Последний выполнен в виде внутренней рамки 9, закрепленной на свободном «онце втулки, наружной рамки 10, неподвижно укрепленной на свободном конце штока, и двух виптов 11 и 12. На конце наружной рамки 10, расположенном со стороны выхода готовой трубы, закреплен шарикоподшипник 13 с кольцом 14, на котором по окружности шарнирно установлены захваты 15 с пружинами 16.

На штоке 7 посредством шарикоподшипника закреплено кольцо 17, на котором по окружности шарнирно закреплены захваты. Аналогично закреплены захваты на внутренней рамке 9 и на втулке 8. Винты 11 и 12 зафиксированы от осевых перемещений во втулках 18 и соединены с двигателем 19 посредством редуктора 20 и шестерен 21-24. Винты 11 и 12 имеют левую и правую резьбу я укреплены при помоши гаек 25 во внутренней и наружной рамках. Сварочная горелка 26 неподвижно закреплена в корпусе.

Работа устройства осуществляется следующим образом.

Свободный конец ленты 27 пропускают вокруг оправки 2 на полный оборот и делают прихватку ее кромок сваркой при помощи горелки 26. В это время внутренняя рамка 9 и втулка 8 с захватами находятся в крайнем правом положении, а наружная рамка 10 и шток 7 с захватами - соответственно в крайнем левом положении. Образовавшийся первый виток трубы попадает под захваты, укрепленные на внутренней рамке и втулке, и включают двигатель 6, который приводит во врашательное движение по часовой стрелке оправку 2. Одновременно с включением двигателя 6 включают двигатель 19, который в свою очередь приводит во вращательное движение винты 11 и 12 посредством шестерен и редуктора. Двигатель 19 в огличие от двигателя 6 - реверсивный и срабатывает от концевых выключателей (не показаны), определяющих крайние положения рамок 9 и 10. В момент включения двигатель 19 должен иметь такое направление вращения, которое обеспечило бы движение рамке 10 слева направо. Поскольку на винтах 11 и 12 имеются разные направления нарезок, то соответственно этому рамка 10 будет совершать всегда встречное и прямопротивоположное движение рамке 9. Одновременно с включением двигателей 6 и 19 включают на рабочий режим горелку 26 и постепенно, подтягивая пружину, создают необходимое натяжение ленте 27 посредством рычагов 28, обжимающих реборду катушки 29.

Поскольку все захваты закреплены шарцирно и составляют определенный угол с образующей формируемой трубы, то захваты благодаря этому имеют свойства вклиниваться и образовывать пару труба-захват, работающую без проскальзывания при

рабочем ходе, т. е. при движении их слева направо, и освобождаться от трубы автоматически без участия какого-либо механизма и оператора при холостом ходе, т. е. при движении справа налево.

Каждый образовывающийся виток формируемой трубы прочно захватывается сначала одним комплектом захватов по всей окружности с наружной и внутренней стороны трубы, стягивая трубу с оправки 2

все время вправо на величину хода, соответствующего длине нарезки винта, затем при реверсировании движения винтов И и 13, когда рамки 9 и 10 приходят в крайние положения, формируемая труба захватывается другим -комплектом захватов, которые, совершая рабочий ход, т. е. двигаясь слева направо, будут стягивать трубу все время также вправо, пока не произойдет очередного реверсирования движения винтов.

Пружины 16, которыми снабжены все захваты, обеспечивают стабильность заданного угла наклона захвата при рабочем ходе. Таким образом, совершая все время

встречные движения, рамки с захватами будут непрерывно стягивать вправо готовую трубу с оправки 2 до тех пор, шока не кончится лента 27. Создавая при этом определенные усилия для стягивания готовой

трубы с оправки, можно обеспечить ей вместе с этим и достаточную прямолинейность за счет натяжения ленты. Не останавливая процесса изготовления трубы, она разрезается на мерные заготовки при

помощи абразивного круга пли какого-либо другого устройства.

Устройство для изготовления специальношовных труб позволяет повысить качество последних путем . исключения деформирования их в продольном и поперечном сечениях, что сокращает дополнительные затраты на правку труб.

Формула изобретения

Устройство для изготовления спиральношовных труб, содержащее размещенную в корпусе полую приводную оправку со штоком, на котором с возможностью осевого

перемешения установлена втулка, при этом на концах штока и втулки, расположенных со стороны выхода готовой трубы, по окружности укреплены захваты, отличающееся тем, что, с целью повышения качества

труб путем исключения деформирования

последних в продольном и поперечном сечениях, оно снабжено механизмом синхронизации работы захватов, выполненным в виде закрепленной на свободном конце втулки внутренней рамки, наружной рамки, неподвижно укрепленной на свободном конце штока, и двух приводных винтов с правой и левой резьбой каждый, зафиксированных в корпусе устройства от осевых перемещений и соединенных с внутренней и наружной рамками, при этом рамки снабжены закрепленными на их концах,

расположенных со стороны выхода готовой трубы, шарикоподшипниками с кольцами, на которых по окружности шарнирно установлены дополнительные захваты, размещенные с наружной стороны трубы в одной плоскости с основными захватами.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство CGCP № 282561, кл. В 21 С 37/12, 1969.

2.Авторское свидетельство СССР № 172710, кл. В 21 С 37/12, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматическойСМЕНы иНСТРуМЕНТОВ HA МЕТАллО-РЕжущЕМ CTAHKE | 1978 |

|

SU852163A3 |

| Устройство для резки труб | 1986 |

|

SU1375414A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛНИСТЫХ КАМЕР ИЗ ТРУБ | 1927 |

|

SU7332A1 |

| Устройство для сборки болтовых фланцевых соединений трубопроводов | 1988 |

|

SU1720852A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН | 2000 |

|

RU2166399C1 |

| Способ формирования концевого зажима гофрированного участка шлангового материала и устройство для его осуществления | 1981 |

|

SU1134111A3 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Автоматический станок для изготовления фарфоровых изоляторов | 1930 |

|

SU27914A1 |

| Устройство для абразивной обработки | 1985 |

|

SU1367849A3 |

| СПОСОБ ЗАПУСКА ГИРОСКОПИЧЕСКОГО ПРИБОРА С ПРУЖИННЫМ ГИРОМОТОРОМ СОВМЕЩЕННОГО ТИПА В НАРУЖНОМ КАРДАНОВОМ ПОДВЕСЕ | 2001 |

|

RU2189013C1 |

А- А

28

фиг 2

ге

Фиг J

UJui.f

Авторы

Даты

1979-03-30—Публикация

1976-04-15—Подача