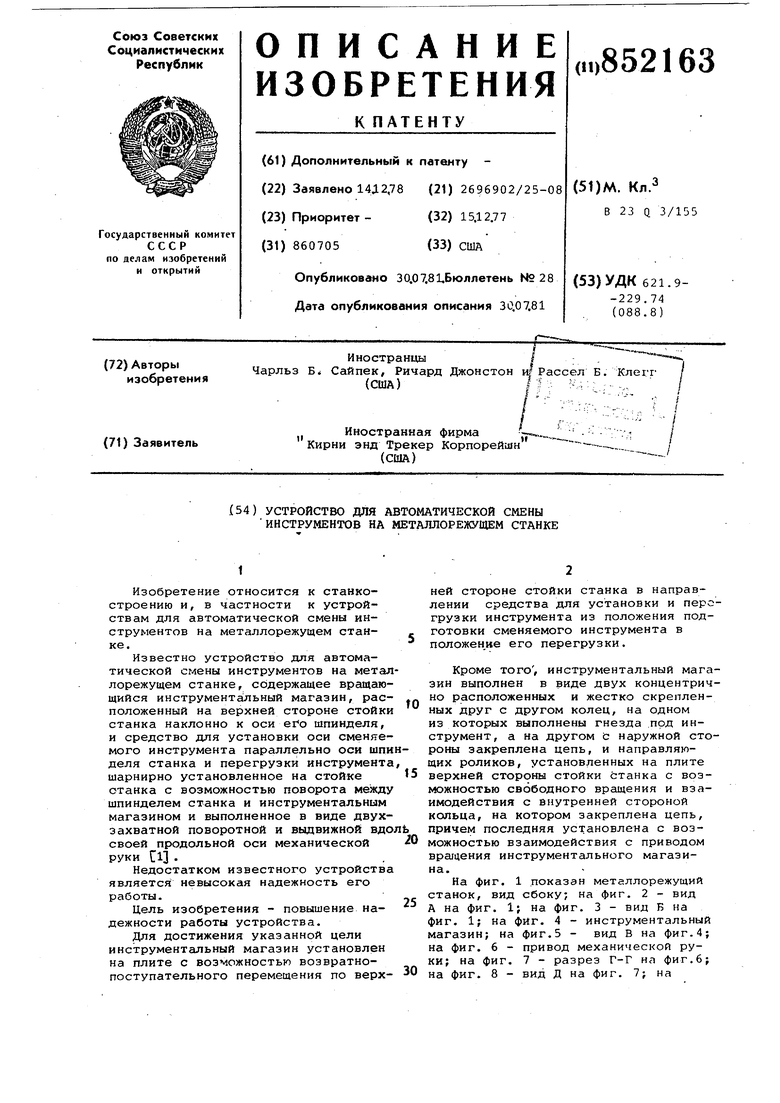

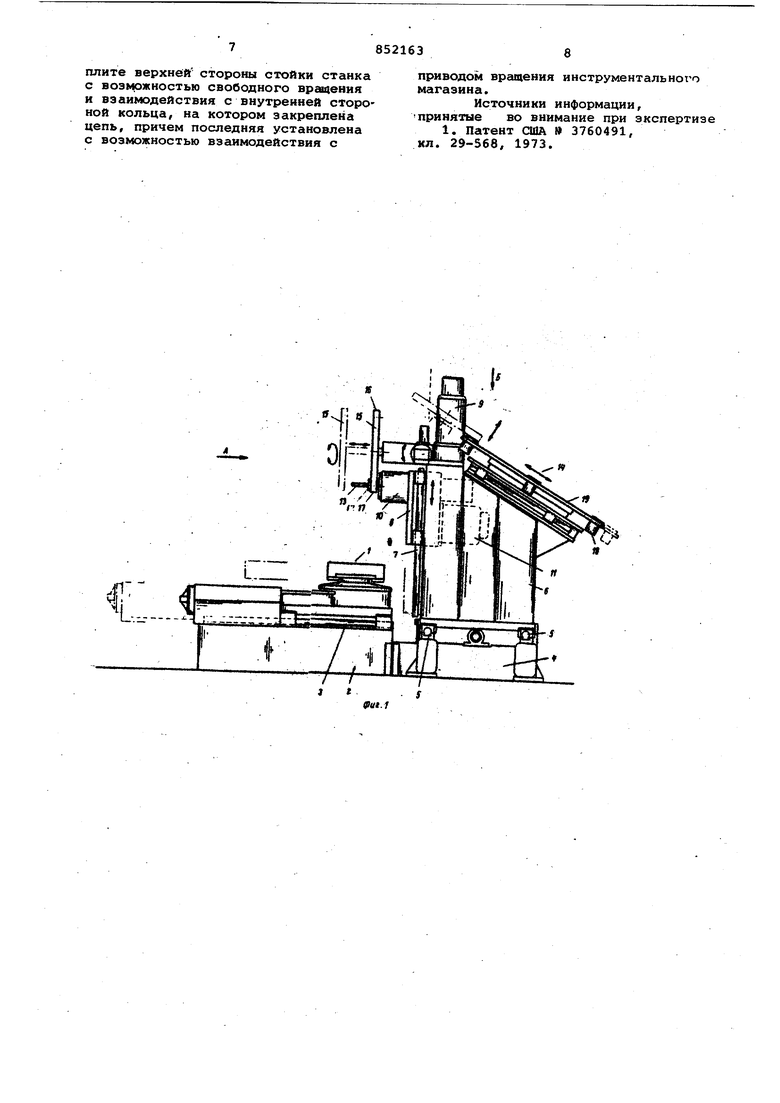

Изобретение относится к станкостроению и, в частности к устройствам для автоматической смены инструментов на металлорежущем станке. Известно устройство для автоматической смены инструментов на метал лорежущем станке, содержащее вращающийся инструмент ьный магазин, расположенный на верхней стороне стойки станка наклонно к оси еГо шпинделя, и средство для установки оси сменяемого инструмента параллельно оси шпи деля станка и перегрузки инструмента шарнирно установленное на стойке станка с возможностью поворота между шпинделем станка и инструментальным магазином и выполненное в виде двухзахватной поворотной и выдвижной вдо своей продольной оси механической руки Cl . Недостатком известного устройства является невысокая надежность его работы. Цель изобретения - повышение надежности работы устройства. Для достижения указанной цели инструментальный магазин установлен на плите с возможностью возвратнопоступательного перемещения по верхней стороне стойки станка в направлении средства для установки и персгрузки инструмента из положения подготовки сменяемого инструмента в положен,ие его перегрузки. Кроме того , инструментальный магазин выполнен в виде двух концентрично расположенных и жестко скрепленных друг с другом колец, на одном из которых выполнены гнезда под инструмент, а на другом С наружной стороны закреплена цепь, и направляющих роликов, установленных на плите верхней стороны стойки станка с возможностью свободного вращения и взаимодействия с внутренней стороной кольца, на котором закреплена цепь, причем последняя установлена с возможностью взаимодействия с приводом вращения инструментального магазина. На фиг. 1 показан металлорежущий станок, вид сбоку; на фиг. 2 - вид А на фиг. I; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - инструментальный магазин; на фиг.5 - вид В на фиг.4; на фиг. 6 - привод механической руки; на фиг. 7 - разрез Г-Г на фиг.6; на фиг. 8 - вид Д на фиг. 7; на

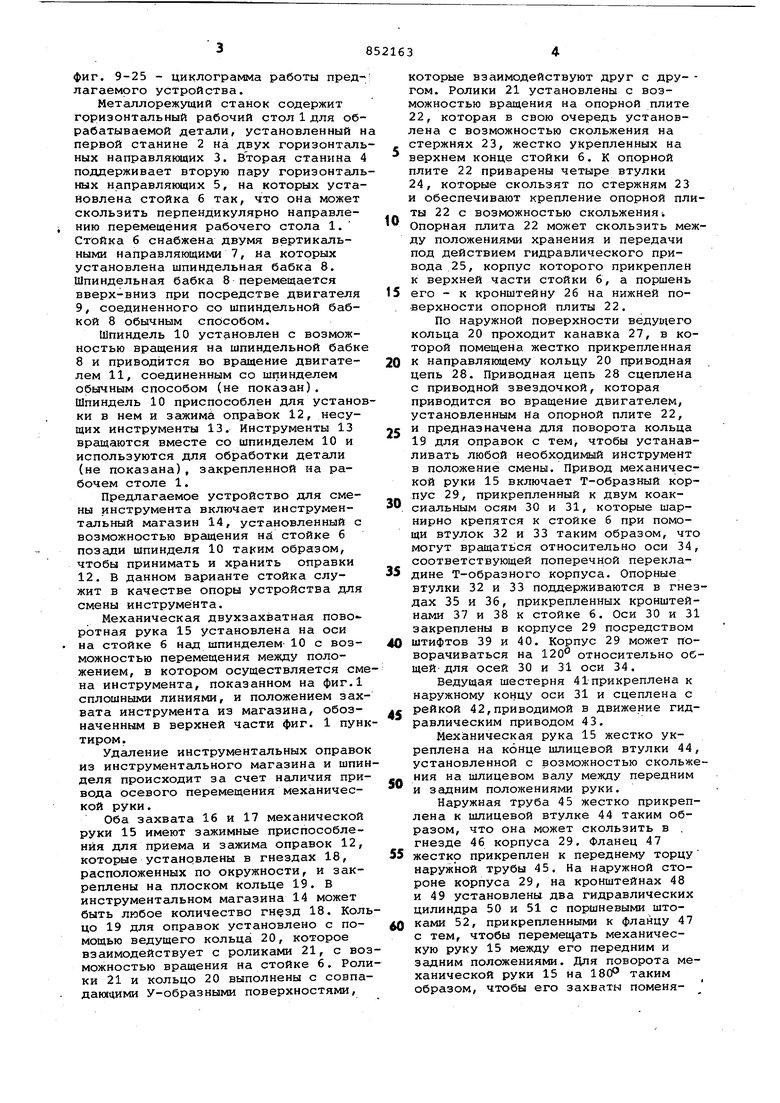

фиг. 9-25 - циклограмма работы предлагаемрго устройства.

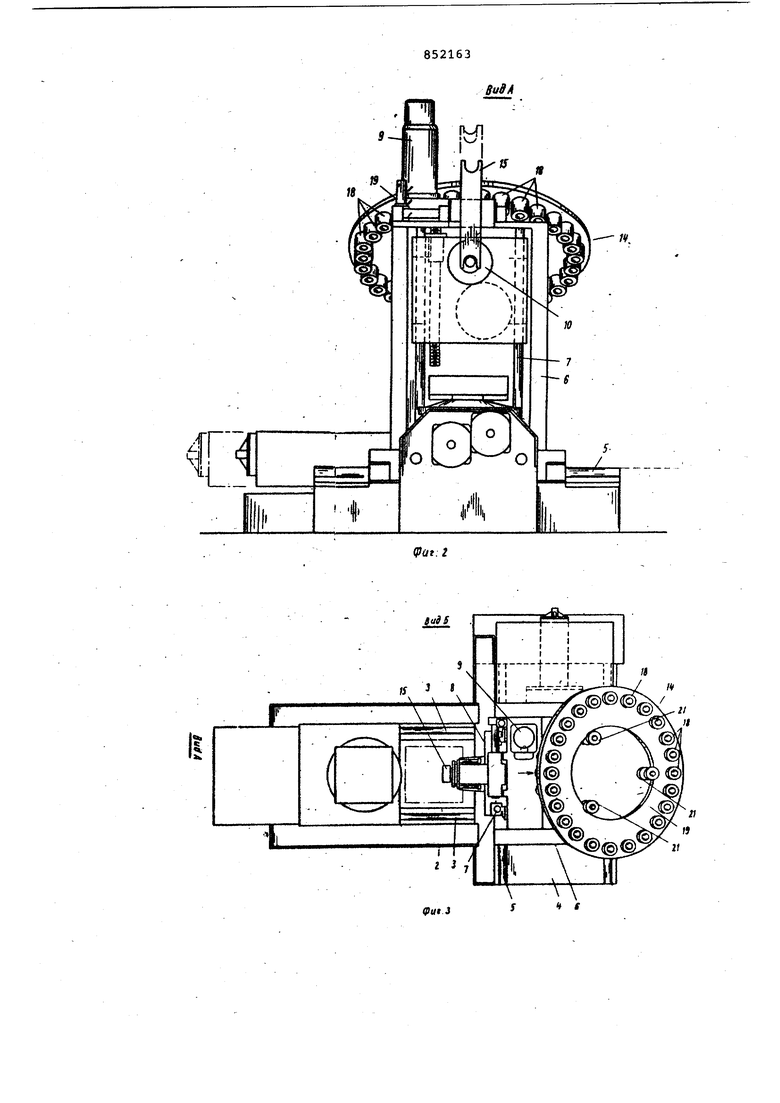

Металлорежущий станок содержит горизонтальный рабочий стол 1 для обрабатываемой детали, установленный н первой станине 2 на двух горизонтальных направляющих 3. Вторая станина 4 поддерживает вторую пару горизонтальных направляющих 5, на которых установлена стойка б так, что она может скользить перпендикулярно направлению перемещения рабочего стола 1. Стъйка б снабжена двумя вертикальными направляющими 7, на которых установлена шпиндельная бабка 8. Шпиндельная бабка 8 перемещается вверх-вниз при посредстве двигателя 9, соединенного со шпиндельной бабкой 8 обычным способом.

Шпиндель 10 установлен с возможностью вращения на шпиндельной бабке 8 и приводится во вращение двигателем 11, соединенным со шпинделем обычным способом (не показан). Шпиндель 10 приспособлен для установки в нем и зажима оправок 12, несущих инструменты 13. Инструменты 13 вращаются вместе со шпинделем 10 и используются для обработки детали (не показана), закрепленной на рабочем столе 1.

Предлагаемое устройство для смены инструмента включает инструментальный магазин 14, установленный с возможностью вращения на стойке б позади шпинделя 10 таким образом, чтобы принимать и хранить оправки 12. В данном варианте стойка служит в качестве опоры устройства для смены инструмента.

Механическая двухзахватная поворотная рука 15 установлена на оси на стойке б над шпинделем- 10 с возможностью перемещения между положением, в котором осуществляется смена инструмента, показанном на фиг.1 сплошными линиями, и положением захвата инструмента из магазина, обозначенным в верхней части фиг. 1 пунктиром.

Удаление инструментальных оправок из инструментального магазина и шпинделя происходит за счет наличия привода осевого перемещения механической руки.

Оба захвата 16 и 17 механической руки 15 имеют зажимные приспособления для приема и зажима оправок 12, которые установлены в гнездах 18, расположенных по окружности, и закреплены на плоском кольце 19. В инструментальном магазина 14 может быть любое количество 18. Кольцо 19 для оправок установлено с помощью ведущего кольца 20, которое взаимодействует с роликами 21, с возможностью вращения на стойке б. Ролики 21 и кольцо 20 выполнены с совпадагацими У-образными поверхностями.

которые взаимодействуют друг с другом. Ролики 21 установлены с возможностью вращения на опорной плите 22, которая в свою очередь установлена с возможностью скольжения на стержнях 23, жестко укрепленных на верхнем конце стойки б. к опорной плите 22 приварены четыре втулки 24, которые скользят по стержням 23 и обеспечивают крепление опорной плиты 22 с возможностью скольжения-. Опорная плита 22 может скользить между положениями хранения и передачи под действием гидравлического привода 25, корпус которого прикреплен к верхней части стойки б, а поршень его - к кронштейну 26 на нижней поверхности опорной плиты 22.

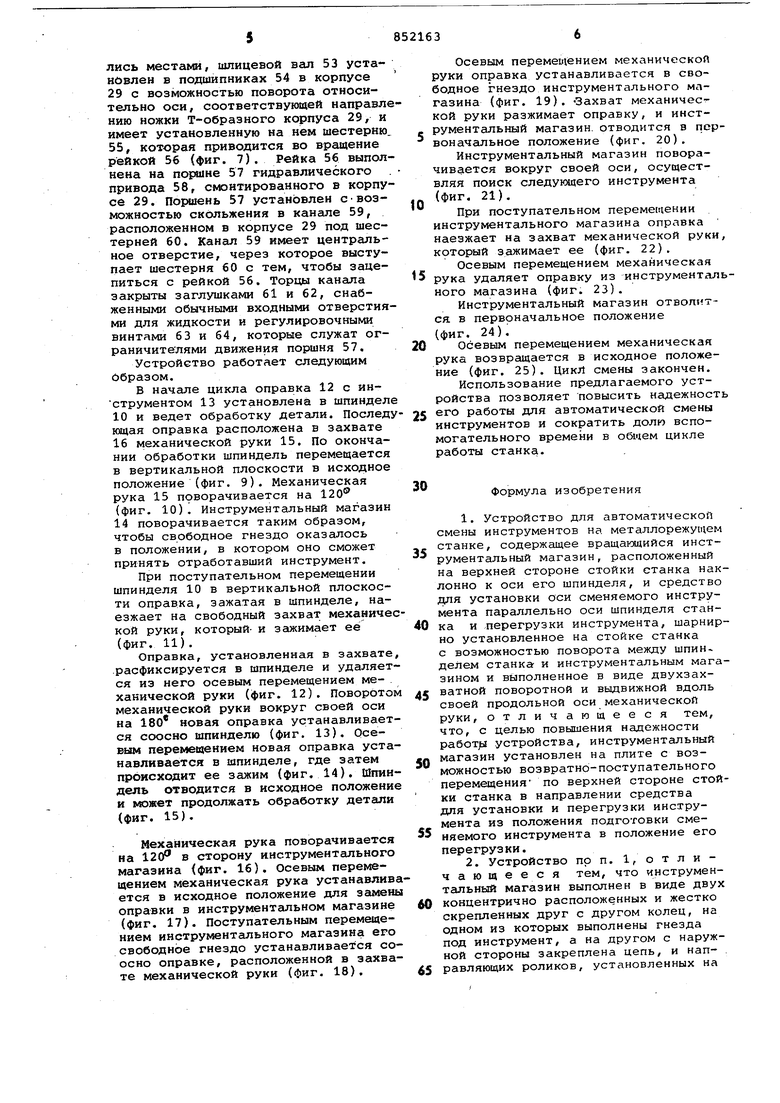

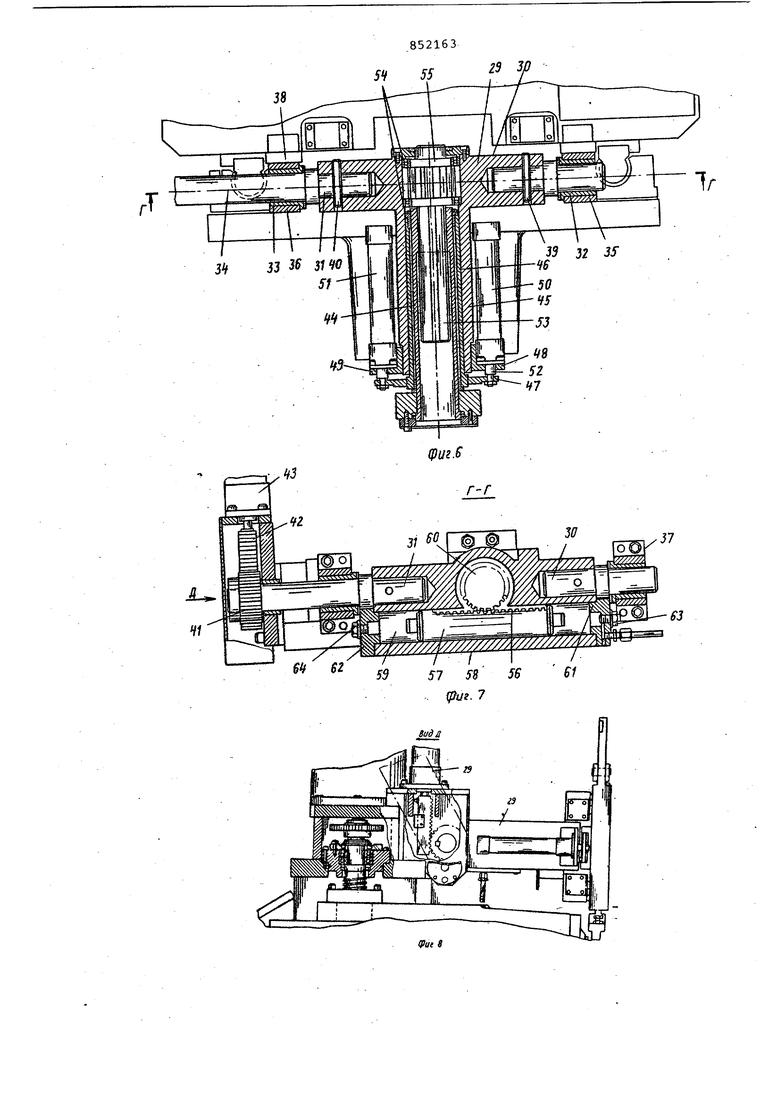

По наружной поверхности ведущего кольца 20 проходит канавка 27, в которой помещена жестко прикрепленная к направляющему кольцу 20 приводная цепь 28. Приводная цепь 28 сцеплена с приводной звездочкой, которая приводится во вращение двигателем, установленным на опорной плите 22, и предназначена для поворота кольца 19 для оправок с тем, чтобы устанавливать любой необходимый инструмент в положение смены. Привод механической руки 15 включает Т-образный корпус 29, прикрепленный к двум коаксиальным осям 30 и 31, которые шарнирно крепятся к стойке 6 при помощи втулок 32 и 33 таким образом, что могут вращаться относительно оси 34, соответствующей поперечной перекладине Т-образного корпуса. Опорные втулки 32 и 33 поддерживаются в гнездах 35 и 36, прикрепленных кронштейнами 37 и 38 к стойке 6. Оси 30 и 31 закреплены в корпусе 29 посредством штифтов 39 и 40. Корпус 29 может поворачиваться на 120 относительно общей для осей 30 и 31 оси 34.

Ведущая шестерня 41 прикреплена к наружному концу оси 31 и сцеплена с рейкой 42,приводимой в движение гидравлическим приводом 43.

Механическая рука 15 жестко укреплена на конце шлицевой втулки 44, установленной с возможностью скольжения на шлицевом валу между передним и задним положениями руки.

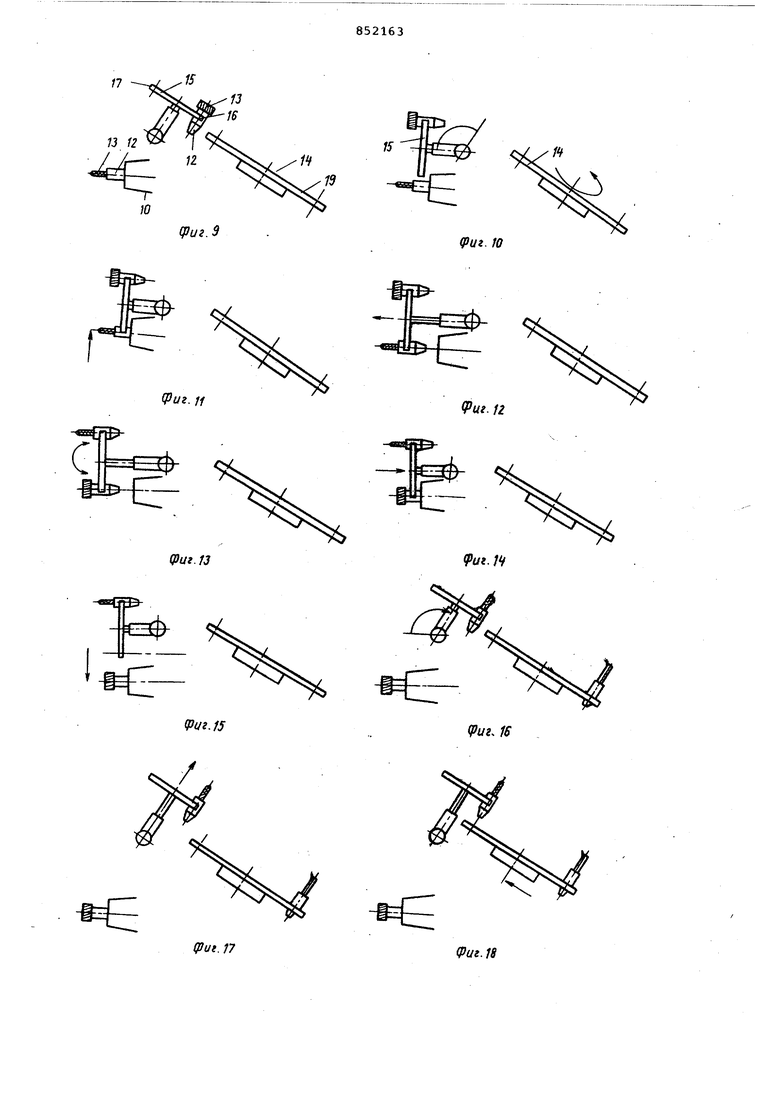

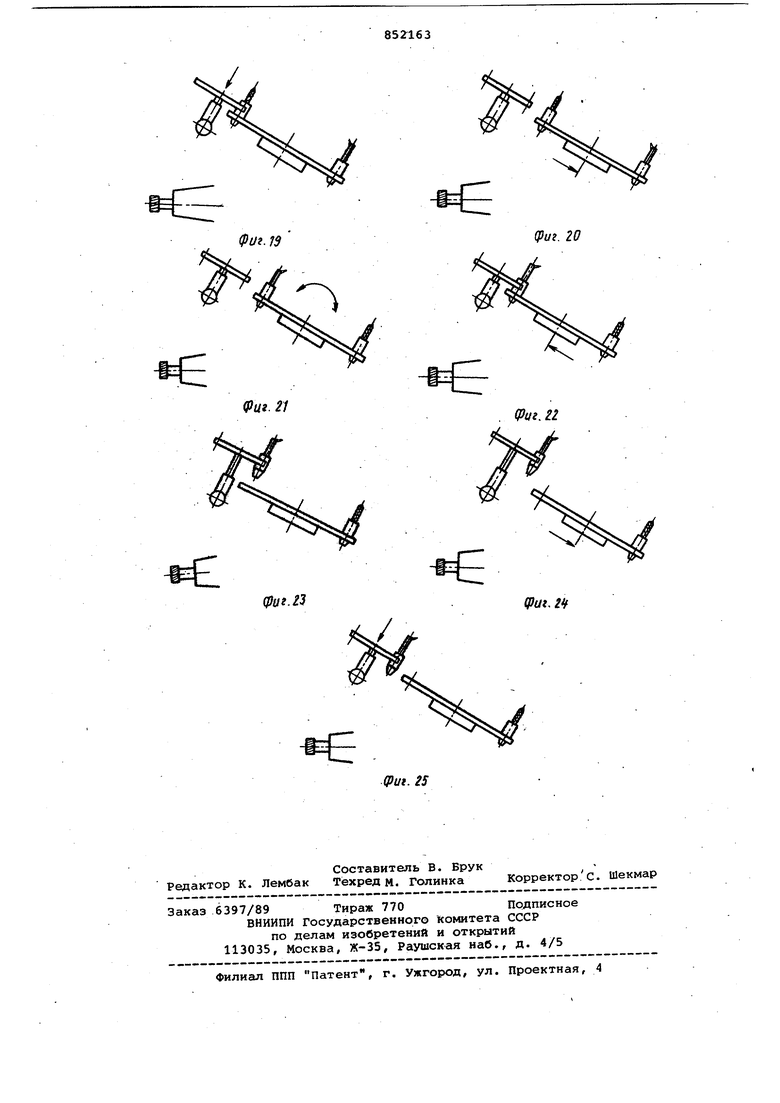

Наружная труба 45 жестко прикреплена к шлицевой втулке 44 таким образом, что она может скользить в , гнезде 46 корпуса 29. Фланец 47 жестко прикреплен к переднему торцу наружной трубы 45. На наружной стороне корпуса 29, на кронштейнах 48 и 49 установлены два гидравлических цилиндра 50 и 51 с поршневыми штоками 52, прикрепленными к фланцу 47 с тем, чтобы перемещать механическую руку 15 между его передним и задним положениями. Для поворота механической руки 15 на 180 таким образом, чтобы его захваты поменялись местами, шлицевой вгш 53 установлен в подшипниках 54 в корпусе 29 с возможностью поворота относительно оси, соответствующей направл нию ножки Т-образного корпуса 29, и имеет установленную на нем шестерню 55, которая приводится во вращение рейкой 56 (фиг. 7). Рейка 56 выпол нена на поршне 57 гидравлического привода 58, смонтированного в корпу се 29. Поршень 57 установлен сВозможностью скольжения в канале 59, расположенном в корпусе 29 под шестерней 60. Канал 59 имеет центральное отверстие, через которое выступает шестерня 60 с тем, чтобы зацепиться с рейкой 56. Торцы канала закрыты заглушками 61 и 62, снабженными обычными входными отверстия ми для жидкости и регулировочными винтами 63 и 64, которые служат ограничителями движения поршня 57. Устройство работает следующим Образом. В начале цикла оправка 12 с инструментом 13 установлена в шпиндел 10 и ведет обработку детали. Послед ющая оправка расположена в захвате 16 механической руки 15. По окончании обработки шпиндель перемещается в вертикальной плоскости в исходное положение (фиг. 9). Механическая рука 15 поворачивается на 120® {фиг. 10). Инструментальный магазин 14 поворачивается таким образом, чтобы свободное гнездо оказалось в положении, в котором оно сможет принять отработавший инструмент. При поступательном перемещении шпинделя 10 в вертикашьной плоскости оправка, зажатая в шпинделе, наезжает на свободный захват механичес кой руки, который- и зажимает её (фиг. 11). Оправка, установленная в захвате расфиксируется в шпинделе и удаляется из него осевым перемещением ме-. ханической руки (фиг. 12). Поворотом механической руки вокруг своей оси на 180 новая оправка устанавливается соосно шпинделю (фиг. 13). Осевым перемещением новая оправка устанавливается в шпинделе, где затем происходит ее зажим (фиг. 14). Шпиндель отводится в исходное положение и может продолжать обработку детали (фиг. 15). Механическая рука поворачивается на 120 в сторону инструментального магазина (фиг. 16). Осевым перемещением механическая рука устанавлива ется в исходное положение для замены оправки в инструментальном магазине (фиг. 17). Поступательным перемещением инструментального магазина его свободное гнездо устанавливается соосно оправке, расположенной в захвате механической руки (фиг. 18). Осевым перемещением механической руки оправка устанавливается в свободное гнездо инструментального магазина (фиг. 19). -Захват механичес кой руки разжимает оправку, н инструментальный магазин, отводится в первоначальное положение (фиг. 20). Инструментальный магазин поворачивается вокруг своей оси, осуществляя поиск следующего инструмента (фиг. 21). При поступательном перемещении инструментального магазина оправка наезжает на захват механической руки, который зажимает ее (фиг. 22), Осевым перемещением механическая рука удаляет оправку из инструментального магазина (фиг. 23). Инструментальный магазин отвопится в первоначальное положение (фиг. 24). Осевым перемещением механическая рука возвращается в исходное положение (фиг. 25). Цикл смены закончен. Использование предлагаемого устройства позволяет повысить надежность его работы для автоматической смены инструментов и сократить долю вспомогательного времени в общем цикле работы станка. Формула изобретения 1.Устройство для автоматическоП смены инструментов на металлорежущем станке, содержащее вращающийся инструментальный магазин, расположенный на верхней стороне стойки станка наклонно к оси его шпинделя, и средство для установки оси сменяемого инструмента параллельно оси шпинделя станка и перегрузки инструмента, шарнирно установленное на стойке станка с возможностью поворота между шпиндеЛем станка- и инструментальным магазином и выполненное в виде двухзахватной поворотной и выдвижной вдоль своей продольной оси механической руки, отличающееся тем, что, с целью повышения надежности работал устройства, инструментальный магазин установлен на плите с возможностью возвратно-поступательного перемещения по верхней стороне стойки станка в направлении средства для установки и перегрузки инструмента из положения подготовки сменяемого инструмента в положение его перегрузки. 2.Устройство по п. 1,отличающееся тем, что инструментальный магазин выполнен в виде двух концентрично расположенных и жестко скрепленных друг с другом колец, на одном из которых выполнены гнезда под инструмент, а на другом с наружной стороны закреплена цепь, и направляющих роликов, установленных на

плите верхней стороны стойки станка с воэ| южностью свободного врацення и взаимодействия с внутренней сторо ной кольца, на котором закреплена цепь, причем последняя установлена с возможностью взаимодействия с

приводом вращения инструментально1о магазина.

Источники информации, принятые во внимание при экспертизе

1. Патент США 3760491, кл. 29-568, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструмента и инструментальных головок на металлорежущем станке | 1987 |

|

SU1481026A1 |

| Устройство автоматической смены инструмента | 1986 |

|

SU1458145A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| Устройство автоматической смены инструмента | 1982 |

|

SU1142253A1 |

| Устройство для автоматической смены инструмента | 1989 |

|

SU1764940A1 |

| Многооперационный станок портального типа | 1989 |

|

SU1742029A1 |

| Автоматизированный технологический комплекс | 1985 |

|

SU1349969A1 |

| Устройство автоматической смены инструмента | 1983 |

|

SU1117182A1 |

| Многоцелевой станок с ЧПУ и автоматической сменой инструмента | 1987 |

|

SU1502245A1 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

Щиг.5 54 55

(Риг. 9

14

(риг. Ю

(Риг. //

(Риг. И

С

)

-вЛШ-е

(риг. 16

фиг. 1Э

Фиг. 21

(Риг. 20

(Риг. г1

фиг.3

(Риг. tt

Авторы

Даты

1981-07-30—Публикация

1978-12-14—Подача