1

Изобретение относится к обработке металлов давлением и может быть использовано в заготовительном производстве Maujn- ностроительных предприятий для резки тонкостенных труб на мерные заготовки.

Цель изобретения - повьиление производительности и надежности устройства для резки труб и улучшение качества реза.

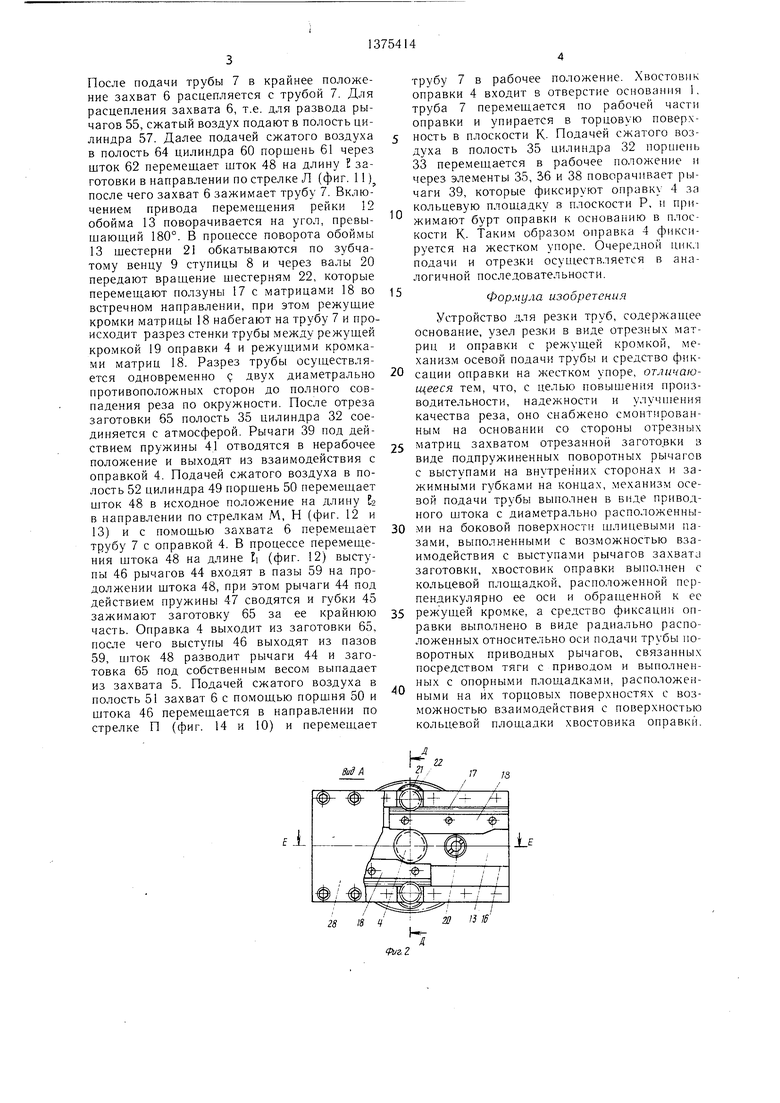

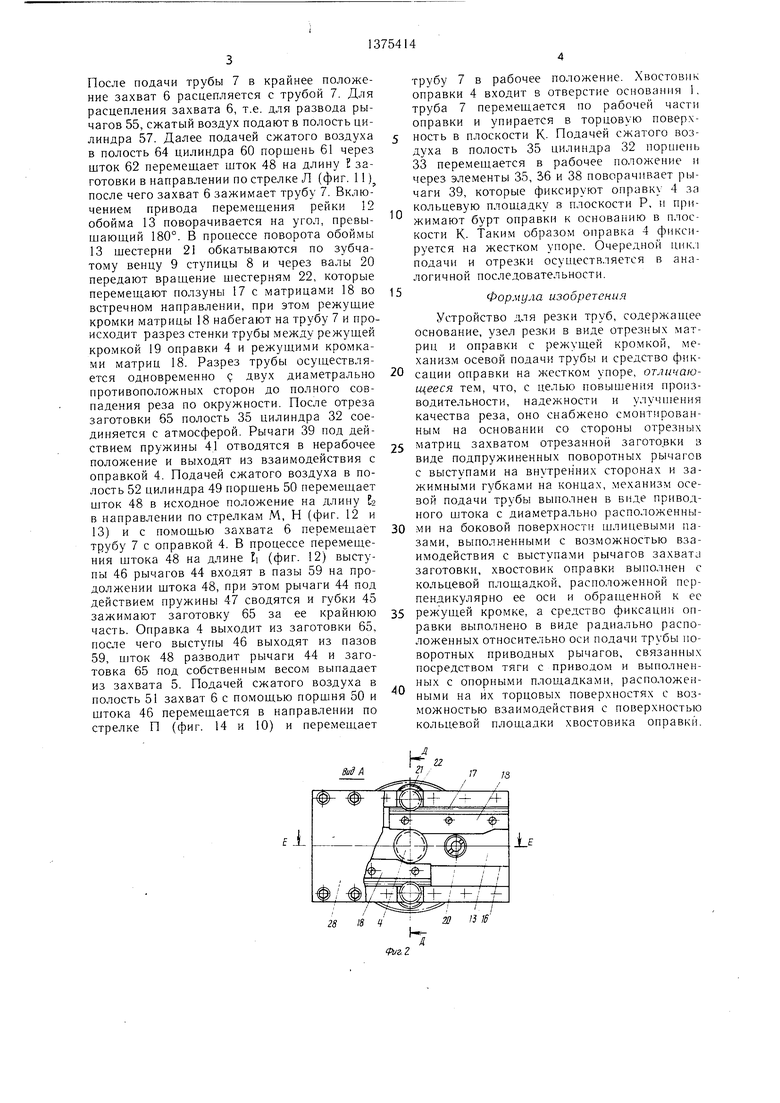

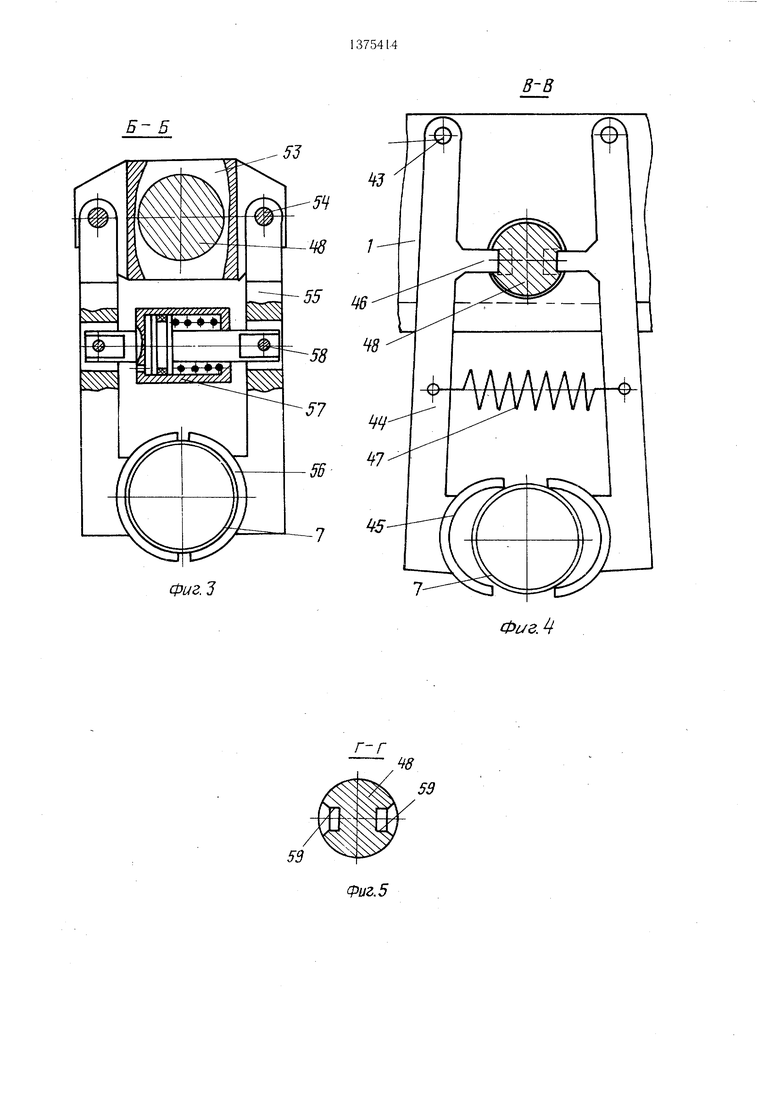

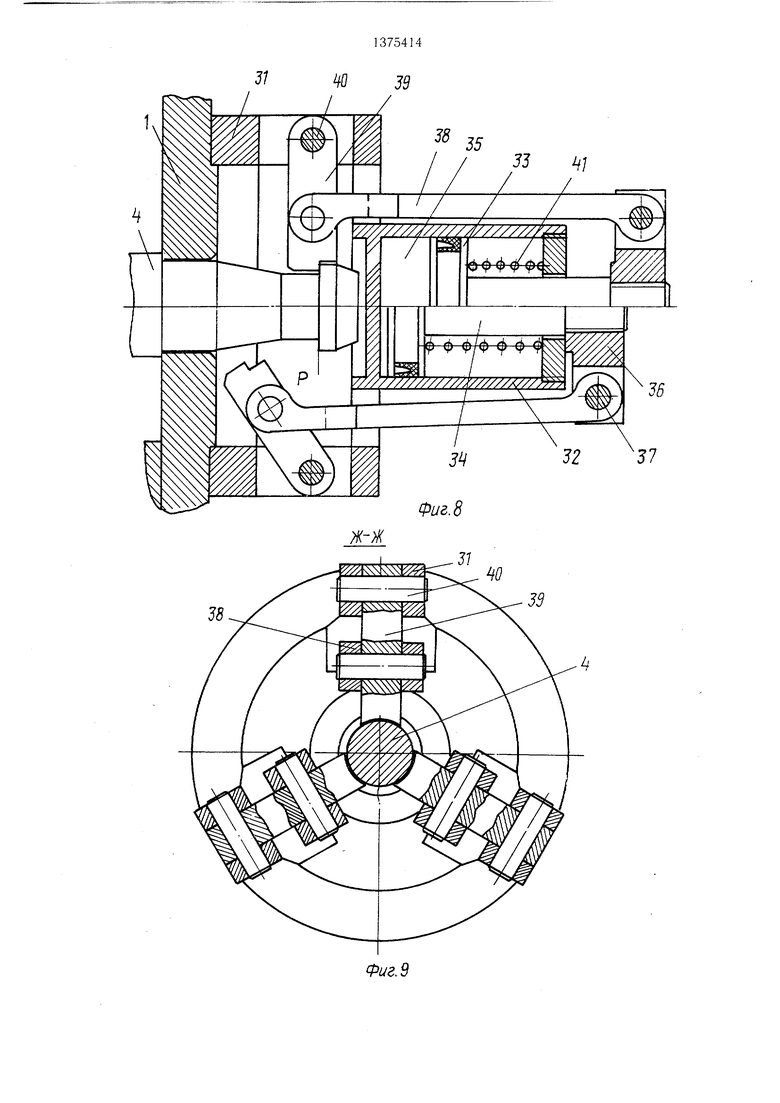

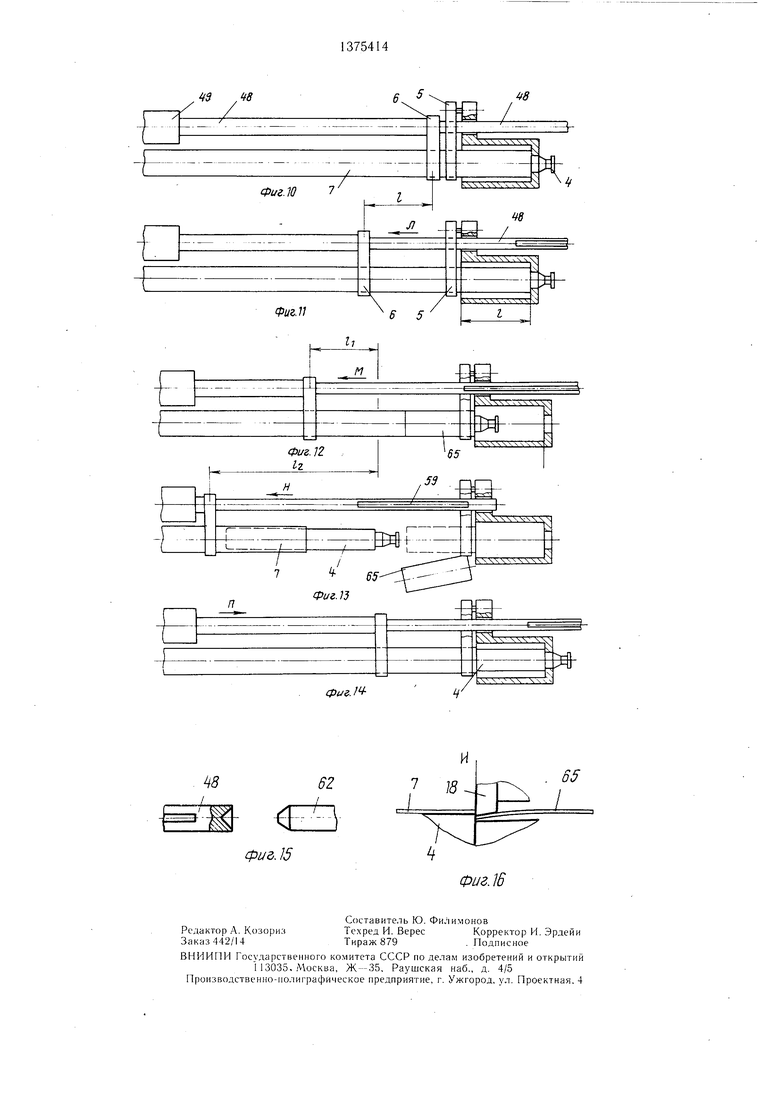

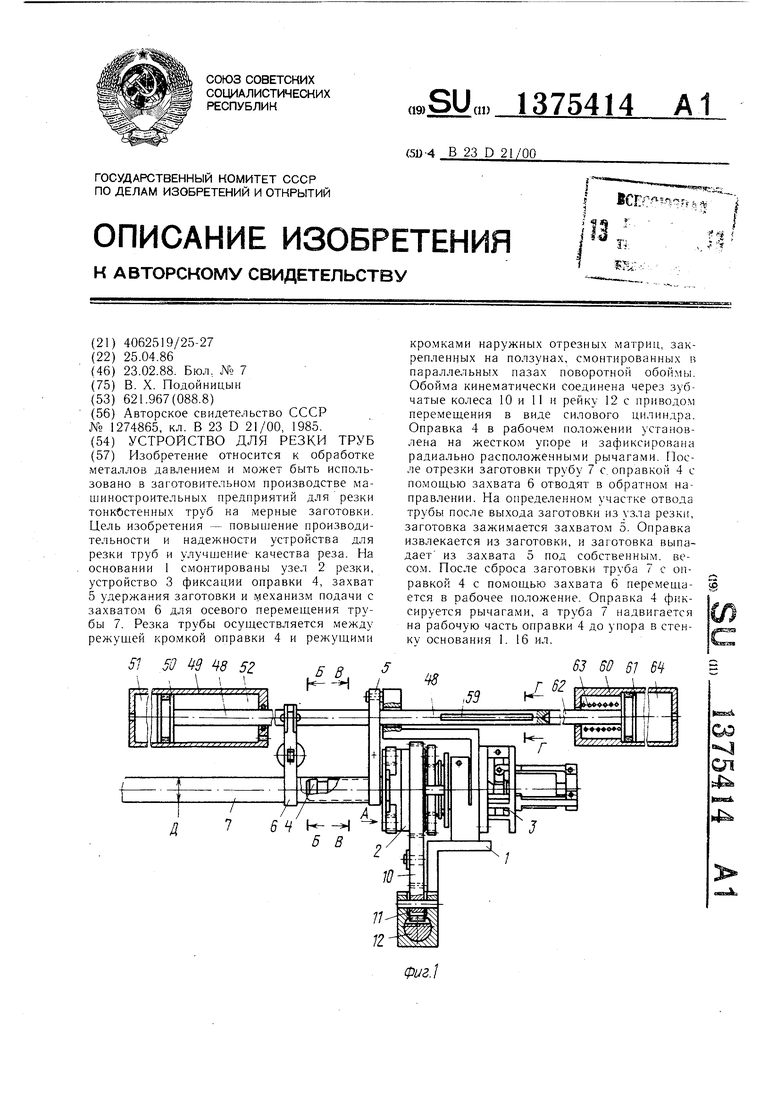

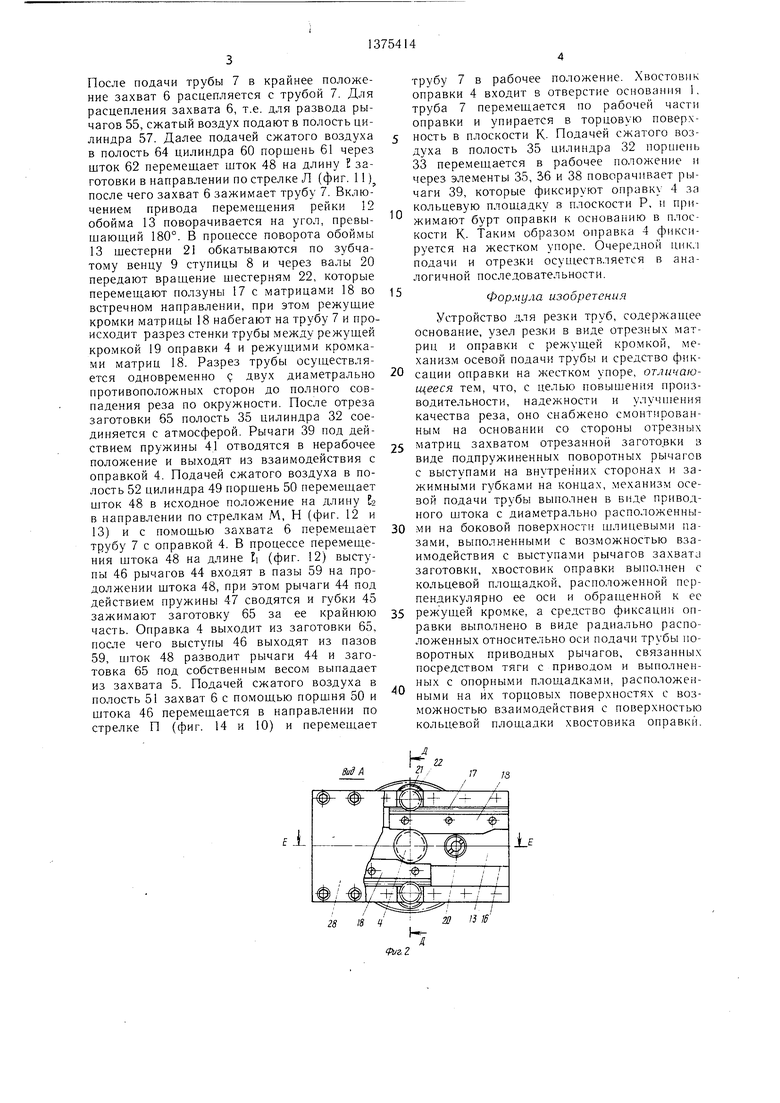

На фиг. 1 показано устройство для резки труб, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В - В на фиг. 1; на фиг. 5 - сечение Г-Г на фиг. 1; на фиг. 6 - сечение Д-Д на фиг. 2; на фиг. 7 - сечение Е-Е на фиг. 2; на фиг. 8 - устройство для фиксации оправки в двух положениях; на фиг. 9 - сечение Ж-Ж на фиг. 6; на фиг. 10-14 - последовательность работы механизма перемещения трубы; на фиг. 15 - концы штоков механизмов перемещения трубы в разведенном положении; на фиг. 16 - схема работы отрезных матриц.

Устройство для резки труб содержит основание 1, на котором смонтированы узел 2 резки, устройство 3 фиксации оправки 4, захват 5 удержания заготовки и механизм подачи с захватом 6 для перемещения трубы 7 в осевом направлении. Узел 2 резки содержит ступицу 8, закрепленную на основании 1 и снабженную зубчатым венцом 9. На основании 1 смонтированы зубчатые колеса 10 и 11 и зубчатая рейка 12 с приводом перемеп ения в виде силового цилиндра (не показан). Ступица 8 установлена на основании 1 с возможностью регулирования ее положения в осевом направлении. На ступице 8 смонтирована поворотная обойма 13, взаимодействующая со ступицей в осевом направлении через упорные шарики

14.Обойма 13 снабжена зубчатым венцом

15,входящим в зацепление с зубчатым колесом 10 привода поворота (перемепдения). На торцовой части обоймы 13 в пара.млель- ных пазах-16 смонтированы ползуны 17 с закрепленными на них наружными отрезными матрицами 18. Режущие кромки матриц 18 и режущая кромка 19 оправки 4 расположены в общей плоскости И, перпендикулярной к оси оправки 4. В отверстиях обоймы 13 установлены валы 20 блоков шестерен 21 и 22. Шестерни 21 входят в зацепление с зубцами ползунов 17, представляющими собой зубчатые рейки. В отверстиях обоймы 13 установлены штанги 23 с пружинами 24, скрепленные с кольцом 25, которое через упорные шарики 26 поджимается к кольцу 27, установленному на ступице 8. На торцовой части обоймы 13 смонтирована пластина 28, поджатая болтами 29 через пружины 30 к боковым поверхностям ползунов 17. Передаточное отно1пение между зубчатым венцом 9 и шестернями 21 равно передаточному отноп1ению между наружным диа.метром D разрезаемой трубы 7 к делительному диа10

75414

2

метру шестерен 22, что обеспечивает обкатывание режущих кромок матриц 18 относительно режущей кромки 19 оправки 4 практически без проскальзывания. 5Устройство 3 фиксации оправки 4 содержит раму 31 с цилиндром 32, в котором установлен поршень 33 со штоком 34 и образована рабочая полость 35. На штоке 34 закреплена крестовина 36, на которой на осях 37 с.монтированы тяги 38, шарнирно соединенные с радиально расположенными рычагами 39, установленными на раме 30. с помощью осей 40. Поршень 33 отжимается в исходное положение пружиной 41, установленной на 33. Рама 30 закрепле 5 на на основании 1. В рабочем положении рычаги 39 взаимодействуют с поперечной кольцевой площадкой Р оправки 4. На рабочей части оправки 4 в кольцевых проточках установлены упругоэластичные, например резиновые, кольца 42, предназначенные

20 для фрикционного взаимодействия оправки 4 с внутренней поверхностью трубы 7. На основании 1 на осях 43 смонтирован, захват 5, включающий поворотные рычаги 44 с зажимными губка.ми 45 и упорными

22 выступами 46. Рычаги 44 соединены пружиной 47 растяжения, которая стягивает их в рабочее положение. В сомкнутом положении губки 45 захвата 5 обеспечивают за- жи.м трубы. 7, но допускают свободное перемещение хвостовика оправки 4. Захват

30 6 механизма подачи трубы закреплен на штоке 48 силового цилипдра 49. Шток 48 соединен с поршнем 50, разделяющим цилиндр 49 на две рабочие полости 51 и 52. Захват 6 включает траверсу 53, закрепленную на штоке 48, на которой на осях 54

35 смонтированы поворотные рычаги 55 с зажимными губками 56. Рычаги 55 соединены силовым цилиндро.м 57 и подпружиненным штоком. С помощью пружины цилиндр 57 стягивает рычаги 55 в рабочее положение. Цилиндр 57 закреплен на рычагах 55 с по мощью осей 58. На продолжении штока 48 выполнены щлицевые пазы 59, которые взаимодействуют с выступами 46 рычагов 44 на определенном участке перемещения щтока 48. Сорсно щтоку 48 смонтирован силовой

45 цилиндр 60 с порщнем 61 и штоком 62, отжимаемым в исходное положение пружиной 63. В цилиндре 60 образована рабочая полость 64.

Автомат работает следуюшим образом. В исходном положении оправка 4 зафикси50 рована рычагами 39, которые через площадку Р прижимают бурт оправки 4 к базовой поверхности основания 1 в плоскости К. Ползуны 17 с наружными отрезными матрицами 18 отведены в одно из крайних положений. Подачей сжатого воздуха в полость

55 51 труба 7 с помощью захвата 6 подающего механизма надвигается на оправку 4 и перемепдается до упора ее торца в поверхность основания 1 в плоскости К (фиг. 10).

После подачи трубы 7 в крайнее положение захват б расцепляется с трубой 7. Для расцепления захвата 6, т.е. для развода рычагов 55, сжатый воздух подают в полость цилиндра 57. Далее подачей сжатого воздуха в полость 64 цилиндра 60 поршень 61 через шток 62 перемещает шток 48 на длину Е заготовки в направлении по стрелке Л (фиг. 11 ) после чего захват 6 зажимает трубу 7. Включением привода перемеш,ения рейки 12 обойма 13 поворачивается на угол, превышающий 180°. В процессе поворота обоймы 13 шестерни 21 обкатываются по зубчатому венцу 9 ступицы 8 и через валы 20 передают вращение шестерням 22, которые перемещают ползуны 17 с матрицами 18 во встречном направлении, при этом режущие кромки матрицы 18 набегают на трубу 7 и происходит разрез стенки трубы между режущей кромкой 19 оправки 4 и режущими кромками матриц 18. Разрез трубы осуществляется одновременно Q двух диаметрально противоположных сторон до полного совпадения реза по окружности. После отреза заготовки 65 полость 35 цилиндра 32 соединяется с атмосферой. Рычаги 39 под действием пружины 4.1 отводятся в нерабочее положение и выходят из взаимодействия с оправкой 4. Подачей сжатого воздуха в полость 52 цилиндра 49 поршень 50 перемещает шток 48 в исходное положение на длину tz в направлении по стрелкам М, Н (фиг. 12 и 13) и с помощью захвата 6 перемещает трубу 7 с оправкой 4. В процессе перемещения штока 48 на длине 1 (фиг. 12) выступы 46 рычагов 44 входят в пазы 59 на продолжении штока 48, при этом рычаги 44 под действием пружины 47 сводятся и губки 45 зажимают заготовку 65 за ее крайнюю часть. Оправка 4 выходит из заготовки 65, после чего выступы 46 выходят из пазов 59, шток 48 разводит рычаги 44 и заготовка 65 под собственным весом выпадает из захвата 5. Подачей сжатого воздух а в полость 51 захват 6 с помощью поршня 50 и штока 46 перемещается в направлении по стрелке П (фиг. 14 и 10) и перемещает

0

5

трубу 7 в рабочее положение. Хвостовик оправки 4 входит в отверстие основания 1, труба 7 перемещается по рабочей части оправки и упирается в торцовую поверхность в плоскости К. Подачей сжатого воздуха в полость 35 цилиндра 32 поршень 33 перемещается в рабочее положение и через элементы 35, 56 и 38 поворачивает рычаги 39, которые фиксируют оправку 4 за кольцевую площадку в плоскости Р, и прижимают бурт оправки к основанию в плоскости К- Таким образом оправка 4 фиксируется на жестком упоре. Очередной цикл подачи и отрезки осуществляется в аналогичной последовательности.

Формула изобретения

Устройство для резки труб, содержап ее основание, узел резки в виде отрезных матриц и оправки с режущей кромкой, механизм осевой подачи трубы и средство фик0 сации оправки на жестком упоре, отяичаю- щееся тем, что, с целью повышения производительности, надежности и улучп ения качества реза, оно снабжено смонтированным на основании со стороны отрезных

5 матриц захватом отрезанной заготовки в виде подпружиненных поворотных рычагов с выступами на внутренних сторонах и за- жимньГми губками на концах, механизм осевой подачи трубы выполнен в виде приводного штока с диаметрально расположенны0 ми на боковой поверхности шлицевыми пазами, выполненными с возможностью взаимодействия с выступами рычагов захвата заготовки, хвостовик оправки выполнен с кольцевой площадкой, расположенной перпендикулярно ее оси и обращенной к ее

5 режущей кромке, а средство фиксации оправки выполнено в виде радиально расположенных относительно оси подачи трубы поворотных приводных рычагов, связанных посредством тяги с приводом и выполненных с опорными площадками, расположен ными на их торцовых поверхностях с возможностью взаимодействия с поверхностью кольцевой площадки хвостовика оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки труб | 1986 |

|

SU1382600A1 |

| Устройство для резки труб | 1986 |

|

SU1375412A1 |

| Устройство для резки труб | 1985 |

|

SU1328087A1 |

| Устройство для резки труб | 1985 |

|

SU1393553A1 |

| Устройство для резки труб | 1988 |

|

SU1590221A1 |

| Автомат для резки труб | 1987 |

|

SU1526932A1 |

| Устройство для обрезки кромок тонкостенных труб | 1986 |

|

SU1480979A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Автомат для резки труб | 1990 |

|

SU1791079A1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

Изобретение относится к обработке металлов давлением и может быть использовано в заготовительном производстве машиностроительных предприятий для резки тонкостенных труб на мерные заготовки. Цель изобретения - повышение производительности и надежности устройства для резки труб и улучшение качества реза. На основании 1 смонтированы узел 2 резки, устройство 3 фиксации оправки 4, захват 5 удержания заготовки и механизм подачи с захватом 6 для осевого перемеш,ения трубы 7. Резка трубы осуществляется между режущей кромкой оправки 4 и режущими кромками наружных отрезных матриц, закрепленных на ползунах, смонтированных в параллельных пазах поворотной обоймы. Обойма кинематически соединена через зубчатые колеса 10 и 11 и рейку 12 с приводом перемещения в виде силового цилиндра. Оправка 4 в рабочем положении установлена на жестком упоре и зафиксирована радиально расположенными рычагами. После отрезки заготовки трубу 7 с, оправкой 4 с помощью захвата 6 отводят в обратном направлении. На определенном участке отвода трубы после выхода заготовки из узла резки, заготовка зажимается захватом 5. Оправка извлекается из заготовки, и заготовка выпадает из захвата 5 под собственным, весом. После сброса заготовки труба 7 с оправкой 4 с помощью захвата 6 перемещается в рабочее положение. Оправка 4 фиксируется рычагами, а труба 7 надвигается на рабочую часть оправки 4 до упора в стен- KV основания 1. 16 и.т. ЫЕЛФ

МА

17 3

Б Б

Фиг. З

Фиг. 5

Фиг.

Фиг.В

49 ,48

Фиг. W

Фиг. 12 1г

. /

62

3

Фид. 15

8

.

65

| Способ резки тонкостенных труб и устройство для его осуществления | 1985 |

|

SU1274865A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-02-23—Публикация

1986-04-25—Подача