Изобретение относится к оснащению дорог устройствами, облегчающими движение по ним, к дорожным знакам, в частности к конструкциям конвейерной линии для изготовления светоотражающих дорожных знаков, и может использоваться для изготовления дорожных знаков всех типоразмеров из отдельных составляющих их элементов, вырезанных из светоотражающей пленки.

Известна полуавтоматическая конвейерная линия для отделки изделий, например древесно-стружечных плит, листовыми материалами. Линия включает § себя последовательно расположенные по ходу технологического процесса продолный транспортер, загрузочную этажерку, пресс, разгрузочную этажерку, поперечный и продольный транспортеры готовых плит, причем перед продольным транспортером установлено устройство для подачи на него подлежащих отделке плит, выполненное в виде напольного рольгангового транспортера 1.

Недостатком известной конвейерной линии является то, что она рассчитана на отделку плит сплощным листовым материалом. Дорожный знак изготавливается из отдельных элементов, образующих кайму и символ знака и вырезанных из светоотражающей пленки разного цвета. Для рационального раскроя пленки, а также из-за малого ассортимента пленок (пока что светоотражающая пленка выпускается одним заводом и одной щирины) кайму и знака приходится образовывать из нескольких отдельных элементов. Это вынуждает поворачивать основу знака, на всю поверхность

« оТГ

которой нанесен слои клея. Кроме того, необходимо изготавливать дорожные знаки нескольких типоразмеров.

Известна также, являющаяся наиболее близкой,-конвейерная линия для изготовления комбинированных изделий, содержащая конвейер с держателями для подачи основы, расположенные по ходу технологического процесса загрузочное устройство, механизмы для нанесения клея, камеры сущки, механизмы перемещения и прижима заготовок к основе и разгрузочное устройство 2.

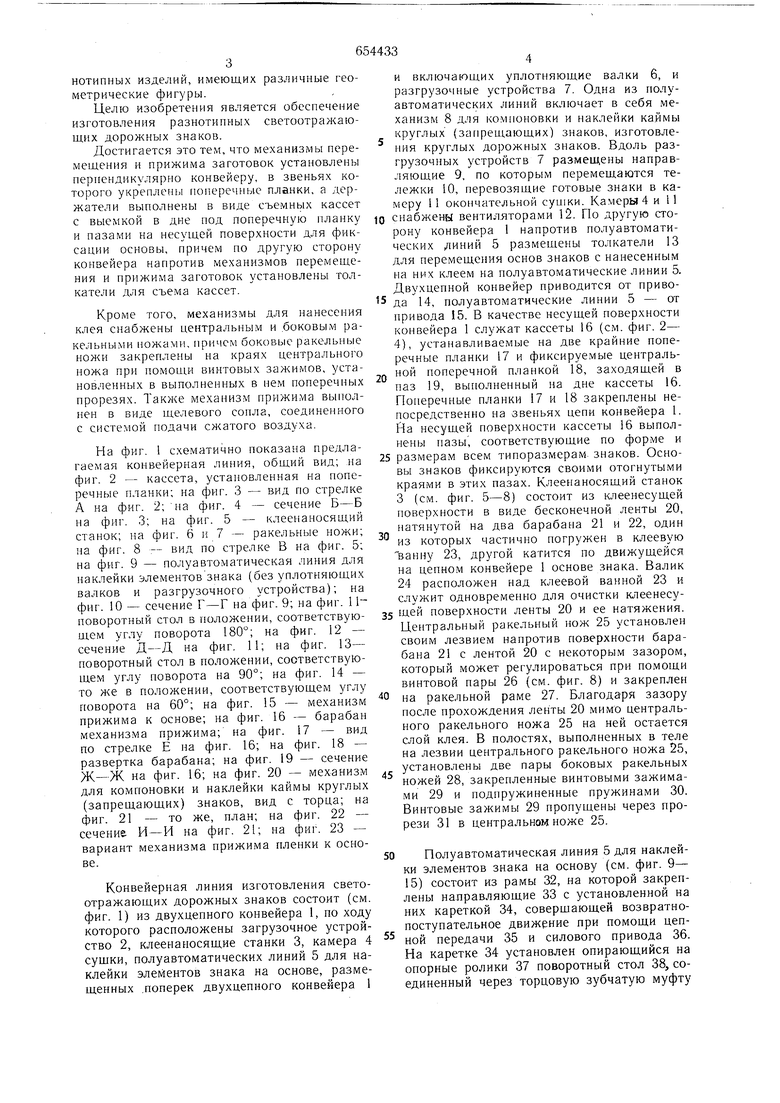

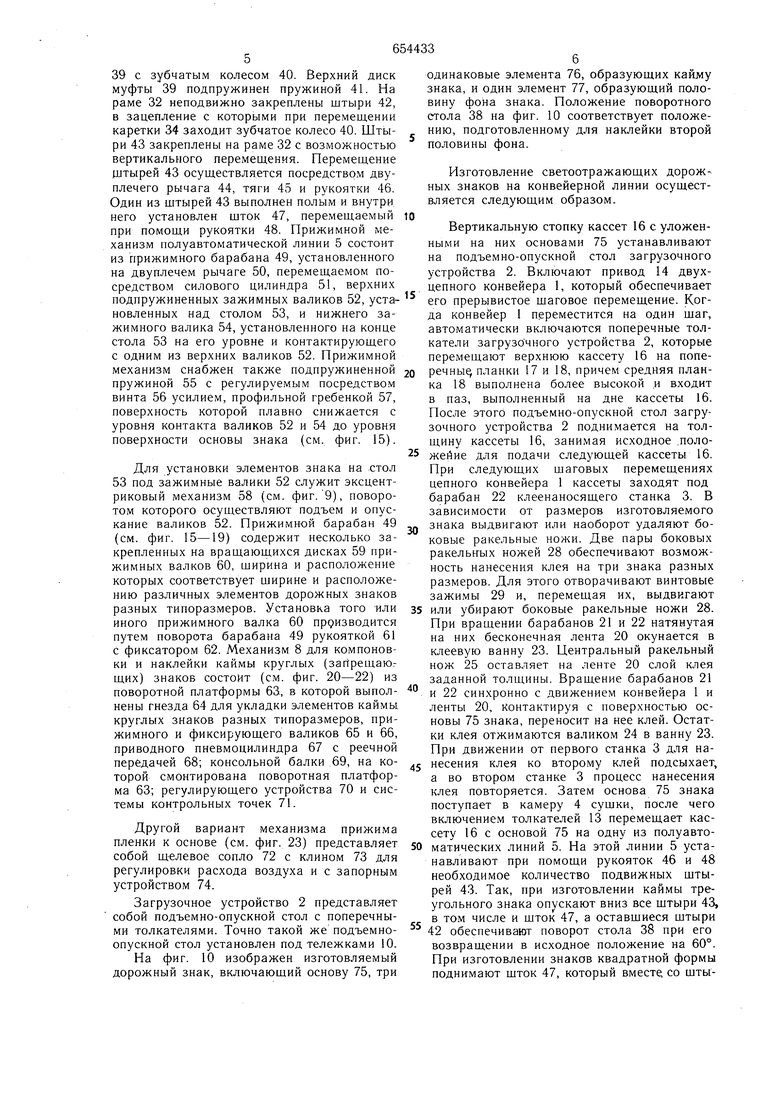

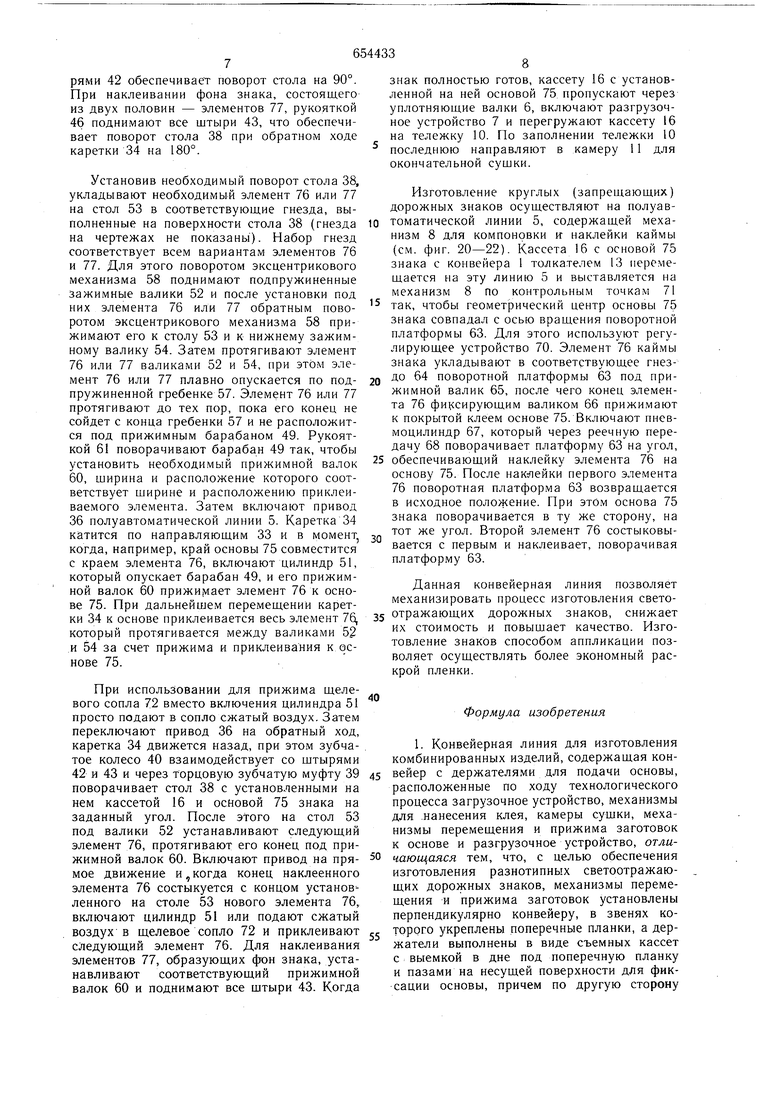

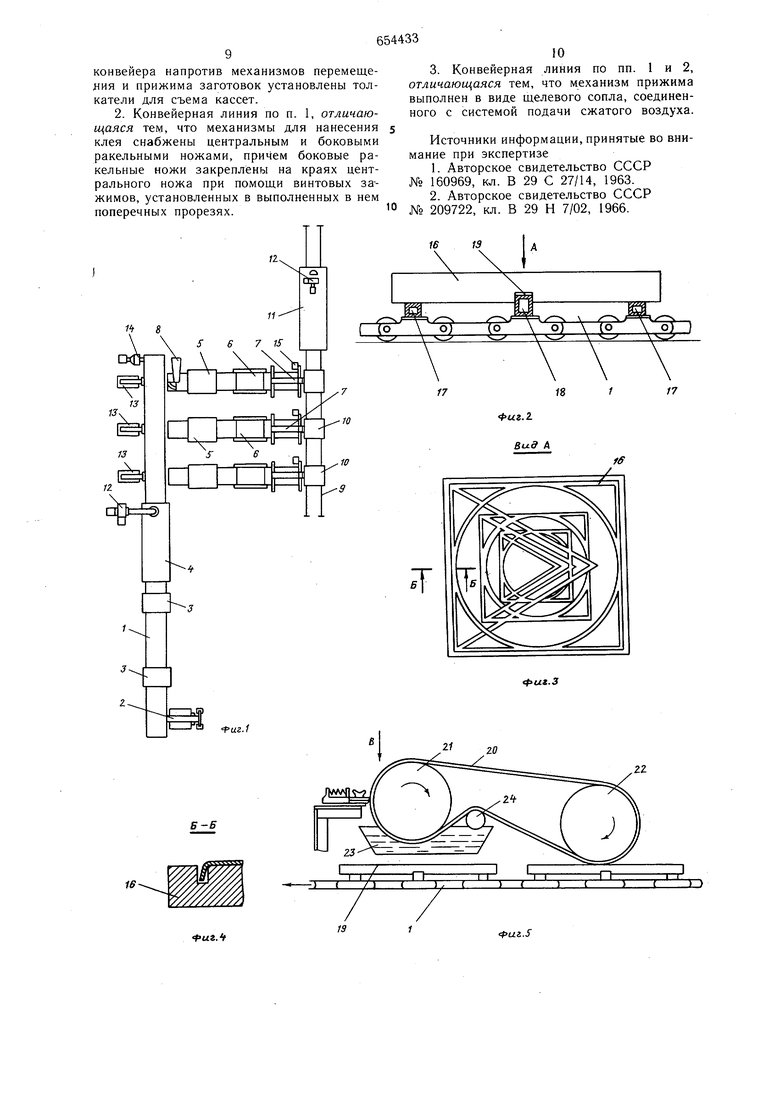

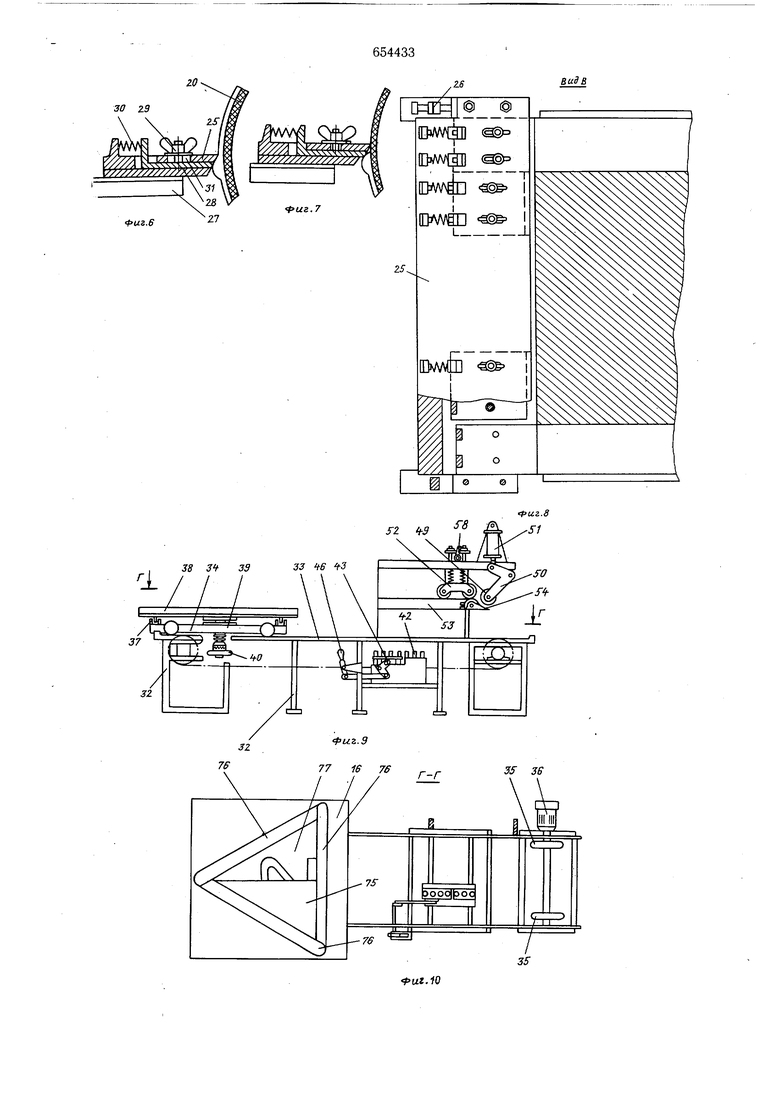

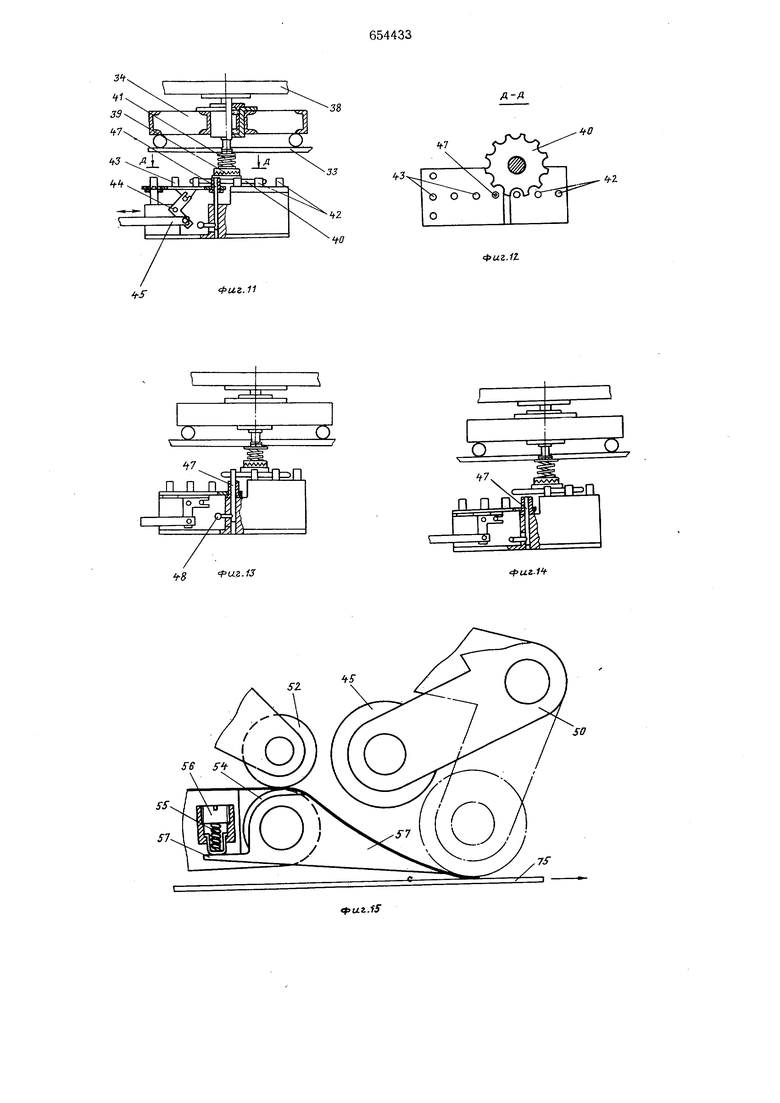

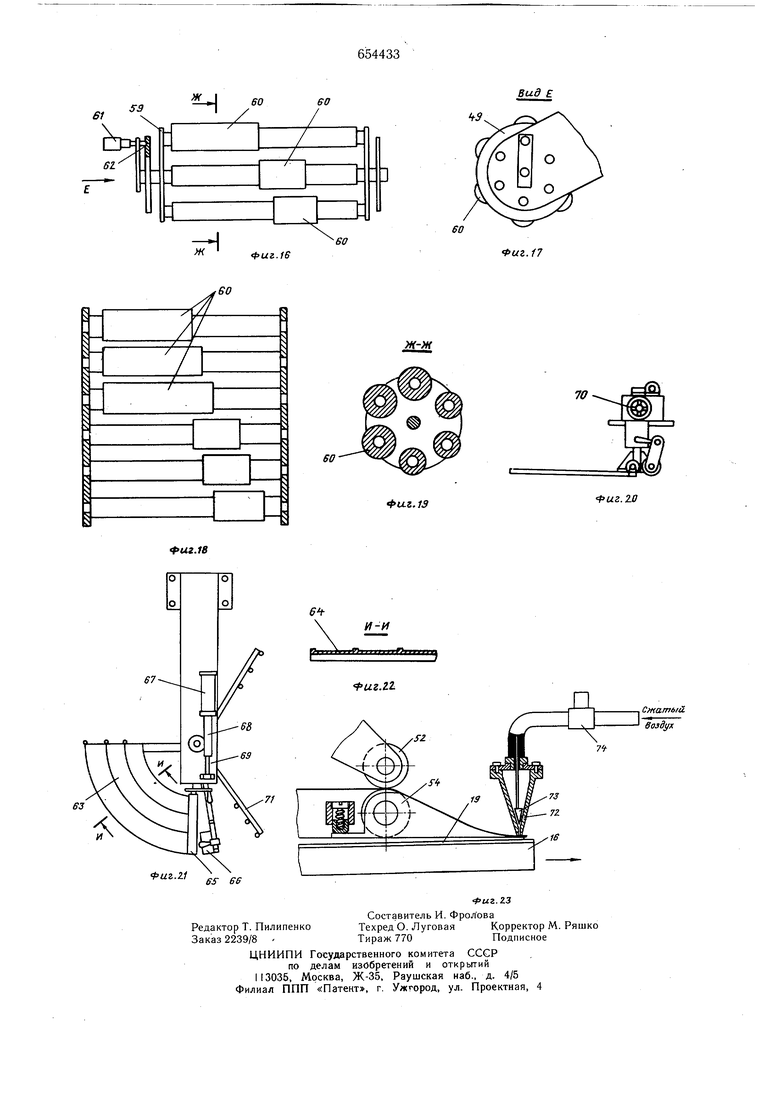

К недостаткам известного устройства относится то, что оно не обеспечивает изготовление путем наклейки элементов разнотипных изделий, имеющих различные геометрические фигуры. Целю изобретения является обеспечение изготовления разнотипных светоотражающих дорожных знаков. Достигается это тем, что механизмы перемещения и прижима заготовок установлены перпендикулярно конвейеру, в звеньях которого укреплены поперечные планки, а держатели выполнены в виде съемных кассет выемкой в дне нод поперечную планку и пазами на несущей поверхности для фиксации основы, причем по другую сторону конвейера напротив механизмов перемещения и прижима заготовок установлены толкатели для съема кассет. Кроме того, механизмы для нанесения клея снабжены центральным и боковым ракельными ножами, причем боковые ракельные ножи закреплены на краях центрального ножа при помощи винтовых зажимов, установленных в выполненных в нем поперечпых прорезях. Также механизм прижима выполнен в виде щелевого сопла, соединенного с системой подачи сжатого воздуха. На фиг. 1 схематично показана предлагаемая конвейерная линия, общий вид; на фиг. 2 - кассета, установленная на поперечные планки; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - клеенаносящий станок; на фиг. 6 н 7 - ракельные ножи; на фиг. 8 -- вихТ, по стрелке В на фиг. 5; на фиг. 9 - полуавтоматическая линия для наклейки элементов знака (без уплотняющих валков и разгрузочного устройства); на фиг. 10 - сечение Г-Г на фиг. 9; на фиг. 11 поворотный стол в положении, соответствующем углу поворота 180°; на фиг. 12 - сечение Д-Д на фиг. И; на фиг. 13- поворотный стол в положении, соответствующем углу поворота на 90°; на фиг. 14 - то же в положении, соответствующем углу поворота на 60°; на фиг. 15 - механизм прижима к основе; на фиг. 16 - барабан механизма прижи.ма; на фиг. 17 - вид по стрелке Е на фиг. 16; на фиг. 18 - развертка барабана; на фиг. 19 - сечение Ж-Ж на фиг. 16; на фиг. 20 - механизм для компоновки и наклейки каймы круглых (запрещающих) знаков, вид с торца; на фиг. 21 -- то же, план; на фиг. 22 - сечение И-И на фиг. 21; на фиг. 23 - вариант механизма прижима пленки к основе. Конвейерная линия изготовления светоотражающих дорожных знаков состоит (см. фиг. 1) из двухцепного конвейера 1, по ходу которого расположены загрузочное устройство 2, клеенаносящие станки 3, камера 4 сущки, полуавтоматических линий 5 для наклейки элементов знака на основе, размещенных .поперек двухцепного конвейера 1 и включающих уплотняющие валки 6, и разгрузочные устройства 7. Одна из полуавтоматических линий включает в себя механизм 8 для комноновки и наклейки каймы круглых (запрещающих) знаков, изготовления круглых дорожных знаков. Вдоль разгрузочных устройств 7 размещены направляющие 9, по которым перемещаются тележки 10, перевозящие готовые знаки в камеру 11 окончательной сутки. Камеры 4 и 11 снабжены вентиляторами 12. По другую сторону конвейера 1 напротив полуавтоматических линий 5 размещены толкатели 13 для перемещения основ знаков с нанесенным на них клеем на полуавтоматические линии 5. Двухцепной конвейер приводится от привода 14, полуавтоматические линии 5 - от привода 15. В качестве несущей поверхности конвейера 1 служат кассеты 16 (см. фиг. 2- 4), устанавливаемые на две крайние поперечные планки 17 и фиксируемые центральной поперечной планкой 18, заходящей в паз 19, выполненный на дне кассеты 16. Поперечные планки 17 и 18 закреплены непосредственно на звеньях цепи конвейера 1. На несущей поверхности кассеты 16 выполнены пазы, соответствующие по форме и размерам всем типоразмерам, знаков. Основы знаков фиксируются своими отогнутыми краями в этих пазах. Клеенаносящий станок 3 (см. фиг. 5-8) состоит из клеенесущей поверхности в виде бесконечной ленты 20, натянутой на два барабана 21 и 22, один из которых частично погружен в клеевую ванну 23, другой катится по движущейся на цепном конвейере 1 основе знака. Валик 24 расположен над клеевой ванной 23 и служит одновременно для очистки клеенесуЩ поверхности ленты 20 и ее натяжения. Центральный ракельный нож 25 установлен своим лезвием напротив поверхности барабана 21 с лентой 20 с некоторым зазором, который может регулироваться при помощи винтовой пары 26 (см. фиг. 8) и закреплен на ракельной раме 27. Благодаря зазору после прохождения ленты 20 мимо центрального ракельного ножа 25 на ней остается слой клея. В полостях, выполненных в теле на лезвии центрального ракельного ножа 25, установлены две пары боковых ракельных ножей 28, закрепленные винтовыми зажимами 29 и подпружиненные пружинами 30. Винтовые зажимы 29 пропущены через прорези 31 в центральном ноже 25. Полуавтоматическая линия 5 для наклейки элементов знака на основу (см. фиг. 9- 15) состоит из рамы 32, на которой закреплены направляющие 33 с установленной на них кареткой 34, соверщающей возвратнопоступательное движение при помощи цепной передачи 35 и силового привода 36. На каретке 34 установлен опирающийся на опорные ролики 37 поворотный стол 38, соединенный через торцовую зубчатую муфту 39 с зубчатым колесом 40. Верхний диск муфты 39 подпружинен пружиной 41. На раме 32 неподвижно закреплены штыри 42, в зацепление с которыми при перемещении каретки 34 заходит зубчатое колесо 40. Штыри 43 закреплены на раме 32 с возможностью вертикального перемещения. Перемещение щтырей 43 осуществляется посредством двуплечего рычага 44, тяги 45 и рукоятки 46. Один из щтырей 43 выполнен полым и внутри него установлен щток 47, перемещаемый при помощи рукоятки 48. Прижимной механизм полуавтоматической линии 5 состоит из прижимного барабана 49, установленного на двуплечем рычаге 50, перемещаемом посредством силового цилиндра 51, верхних подпружиненных зажимных валиков 52, установленных над столом 53, и нижнего зажимного валика 54, установленного на конце стола 53 на его уровне и контактирующего с одним из верхних валиков 52. Прижимной механизм снабжен также подпружиненной пружиной 55 с регулируемым посредством винта 56 усилием, профильной гребенкой 57, поверхность которой плавно снижается с уровня контакта валиков 52 и 54 до уровня поверхности основы знака (см. фиг. 15). Для установки элементов знака на стол 53 под зажимные валики 52 служит эксцентриковый механизм 58 (см. фиг.9), поворотом которого осуществляют подъем и опускание валиков 52. Прижимной барабан 49 (см. фиг. 15-19) содержит несколько закрепленных на вращающихся дисках 59 прижимных валков 60, щирина и расположение которых соответствует ширине и расположению различных элементов дорожных знаков разных типоразмеров. Установка того или иного прижимного валка 60 производится путем поворота барабана 49 рукояткой 61 с фиксатором 62. Механизм 8 для компоновки и наклейки каймы круглых (заг(рещаюг щих) знаков состоит (см. фиг. 20-22) из поворотной платформы 63, в которой выполйены гнезда 64 для укладки элементов каймы круглых знаков разных типоразмеров, прижимного и фиксирующего валиков 65 и 66, приводного пневмоцилиндра 67 с реечной передачей 68; консольной балки 69, на которой смонтирована поворотная платформа 63; регулирующего устройства 70 и системы контрольных точек 71. Другой вариант механизма прижима пленки к основе (см. фиг. 23) представляет собой щ-елевое сопло 72 с клином 73 для регулировки расхода воздуха и с запорным устройством 74. Загрузочное устройство 2 представляет собой подъемно-опускной стол с поперечными толкателями. Точно такой же подъемноопускной стол установлен под тележками 10. На фиг. 10 изображен изготовляемый дорожный знак, включающий основу 75, три одинаковые элемента 76, образующих кайму знака, и один элемент 77, образующий половину фона знака. Положение поворотного етола 38 на фиг. 10 соответствует положению, подготовленному для наклейки второй половины фона. Изготовление светоотражающих дорожных знаков на конвейерной линии осуществляется следующим образом. Вертикальную стопку кассет 16 с уложенными на них основами 75 устанавливают на подъемно-опускной стол загрузочного устройства 2. Включают привод 14 двухцепного конвейера 1, который обеспечивает его прерывистое щаговое перемещение. Когда конвейер 1 переместится на один щаг, автоматически включаются поперечные толкатели загрузочного устройства 2, которые перемещают верхнюю кассету 16 на поперечны планки 17 и 18, причем средняя планка 18 выполнена более высокой ,и входит в паз, выполненный на дне кассеты 16. После этого подъемно-опускной стол загрузочного устройства 2 поднимается на толщину кассеты 16, занимая исходное .положейие для подачи следующей кассеты 16. При следующих щаговых перемещениях цепного конвейера 1 кассеты заходят под барабан 22 клеенаносящего станка 3. В зависимости от размеров изготовляемого знака выдвигают или наоборот удаляют боковые ракельные ножи. Две пары боковых ракельн ых ножей 28 обеспечивают возможность нанесения клея на три знака разных размеров. Для этого отворачивают винтовые зажимы 29 и, перемещая их, выдвигают или убирают боковые ракельные ножи 28. При вращении барабанов 21 и 22 натянутая на них бесконечная лента 20 окунается в клеевую ванну 23. Центральный ракельный нож 25 оставляет на ленте 20 слой клея заданной толщины. Вращение барабанов 21 ц 22 синхронно с движением конвейера 1 и ленты 20, Контактируя с поверхностью основы 75 знака, переносит на нее клей. Остатки клея отжимаются валиком 24 в ванну 23. При движении от первого станка 3 для нанесения клея ко второму клей подсыхает, а во втором станке 3 процесс нанесения клея повторяется. Затем основа 75 знака поступает в камеру 4 сушки, после чего включением толкателей 13 перемещает кассету 16 с основой 75 на одну из полуавтоматических линий 5. На этой линии 5 устанавливают при помощи рукояток 46 и 48 необходимое количество подвижных штырей 43. Так, при изготовлении каймы треугольного знака опускают вниз все щтыри 43, в том числе и щток 47, а оставшиеся штыри 42 обеспечивают поворот стола 38 при его возвращении в исходное положение на 60°. При изготовлении знаков квадратной формы поднимают щток 47, который вместе; со щтырями 42 обеспечивает поворот стола на 90°. При наклеивании фона знака, состоящего из двух половин - элементов 77, рукояткой 46 поднимают все штыри 43, что обеспечивает поворот стола 38 при обратном ходе каретки 34 на 180°. Установив необходимый поворот стола 38, укладывают необходимый элемент 76 или 77 на стол 53 в соответствующие гнезда, выполненные на поверхности стола 38 (гнезда на чертежах не показаны). Набор гнезд соответствует всем вариантам элементов 76 и 77. Для этого поворотом эксцентрикового механизма 58 поднимают подпружиненные Зажимные валики 52 и после установки под них элемента 76 или 77 обратным поворотом эксцентрикового механизма 58 прижимают его к столу 53 и к нижнему зажимному валику 54. Затем протягивают элемент 76 или 77 валиками 52 и 54, при этом элемент 76 или 77 плавно опускается по подпружиненной гребенке 57. Элемент 76 или 77 протягивают до тех пор, пока его конец не сойдет с конца гребенки 57 и не расположится под прижимным барабаном 49. Рукояткой 61 поворачивают барабан 49 так, чтобы установить необходимый прижимной валок 60, ширина и расположение которого соответствует ширине и расположению приклеиваемого элемента. Затем включают привод 36 полуавтоматической линии 5. Каретка 34 катится по направляющим 33 и в момент, когда, например, край основы 75 совместится с краем элемента 76, включают цилиндр 51, который опускает барабан 49, и его прижимной валок 60 прижи1мает элемент 76 к основе 75. При дальнейшем перемещении каретки 34 к основе приклеивается весь элемент 76, который протягивается между валиками 52 и 54 за счет прижима и приклеивания к основе 75. При использовании для прижима щелевого сопла 72 вместо включения цилиндра 51 просто подают в сопло сжатый воздух. Затем переключают привод 36 на обратный ход, каретка 34 движется назад, при этом зубчатое колесо 40 взаимодействует со штырями 42 и 43 и через торцовую зубчатую муфту 39 поворачивает стол 38 с установленными на нем кассетой 16 и основой 75 знака на заданный угол. После этого на стол 53 под валики 52 устанавливают следующий элемент 76, протягивают его конец под прижимной валок 60. Включают привод на прямое движение и,когда конец наклеенного элемента 76 состыкуется с концом установ ленного на столе 53 нового элемента 76, включают цилиндр 51 или подают сжатый воздух в щелевое сопло 72 и приклеивают сйедующий элемент 76. Для наклеивания элементов 77, образующих фон знака, устанавливают соответствующий прижимной валок 60 и поднимают все штыри 43. Когда знак полностью готов, кассету 16 с установленной на ней основой 75 пропускают через уплотняющие валки 6, включают разгрузочное устройство 7 и перегружают кассету 16 на тележку 10. По заполнении тележки 10 последнюю направляют в камеру 11 для окончательной сушки. Изготовление круглых (запрещающих) дорожных знаков осуществляют на полуавтоматической линии 5, содержащей механизм о для компоновки к наклейки каймы (см. фиг. 20-22). Кассета 16 с основой 75 знака с конвейера 1 толкателем 13 перемещается на эту линию 5 и выставляется на механизм 8 по контрольным точкам 71 так, чтобы геометрический центр основы 75 знака совпадал с осью вращения поворотной платформы 63. Для этого используют регулирующее устройство 70. Элемент 76 каймы знака укладывают в соответствующее гнездо 64 поворотной платформы 63 под прижимной валик 65, после чего конец элемента 76 фи cиpyющим валиком 66 прижимают к покрытой клеем основе 75. Включают пневмоцилиндр 67, который через реечную передачу 68 поворачивает платформу 63 на угол, обеспечивающий наклейку элемента 76 на основу 75. После наклейки первого элемента 76 поворотная платформа 63 возвращается в исходное положение. При этОм основа 75 знака поворачивается в ту же сторону, на тот же угол. Второй элемент 76 состыковывается с первым и наклеивает, поворачивая платформу 63. Данная конвейерная линия позволяет механизировать процесс изготовления светоотражающих дорожных знаков, снижает ИХ стоимость и повышает качество. Изготовление знаков способом аппликации позволяет осуществлять более экономный раскрой пленки. Формула изобретения 1. Конвейерная линия для изготовления комбинированных изделий, содержащая конвейер с держателями для подачи основы. расположенные по ходу технологического процесса загрузочное устройство, механизмы для .нанесения клея, камеры сушки, механизмы перемещения и прижима заготовок к основе и разгрузочное устройство, отличающаяся тем, что, с целью обеспечения изготовления разнотипных светоотражающих дорожных знаков, механизмы перемещения и прижима заготовок установлены перпендикулярно конвейеру, в звенях которого укреплены поперечные планки, а держатели выполнены в виде съемных кассет с выемкой в дне под поперечную планку и пазами на несущей поверхности для фиксации основы, причем по другую сторону конвейера напротив механизмов перемещелия и прижима заготовок установлены толкатели для съема кассет. 2. Конвейерная линия по п. 1, отличающаяся тем, что механизмы для нанесения клея снабжены центральным и боковыми ракельными ножами, причем боковые ракельные ножи закреплены на краях центрального ножа при помощи винтовых зажимов, установленных в выполненных в нем поперечных прорезях.

19

16 3. Конвейерная линия по пп. 1 и 2, отличающаяся тем, что механизм прижима выполнен в виде щелевого сопла, соединенного с системой подачи сжатого воздуха. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 160969, кл. В 29 С 27/14, 1963. 2.Авторское свидетельство СССР № 209722,кл. В 29 Н 7/02, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления комбинированных изделий | 1976 |

|

SU656861A1 |

| ЭТИКЕТИРОВОЧНАЯ МАШИНА ДЛЯ АКЦИЗНОЙ МАРКИ | 1997 |

|

RU2115601C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАЧИ И ПРИКРЕПЛЕНИЯ ЭТИКЕТОК К КОНТЕЙНЕРАМ И КОНТЕЙНЕР С ПРИКРЕПЛЕННОЙ К НЕМУ ДАННЫМ СПОСОБОМ ЭТИКЕТКОЙ | 1999 |

|

RU2225814C2 |

| Установка для изготовления листовых изделий из стеклянного волокна | 1960 |

|

SU132373A1 |

| УСТРОЙСТВО для ЗАВЕРТЫВАНИЯ В БУМАГУ ИЗДЕЛИИ ПРЯМОУГОЛЬНОЙ ФОРМЫ | 1972 |

|

SU330073A1 |

| АППАРАТ ДЛЯ ЭТИКЕТИРОВАНИЯ ИЛИ ПРИКРЕПЛЕНИЯ ТОНКИХ ЛИСТОВЫХ ИЗДЕЛИЙ К ПЛОСКИМ ПОВЕРХНОСТЯМ ПРЯМОУГОЛЬНЫХ УПАКОВОК | 1997 |

|

RU2109664C1 |

| МАШИНА ДЛЯ ЭТИКЕТИРОВАНИЯ БУТЫЛОК АКЦИЗНЫМИ МАРКАМИ | 1998 |

|

RU2119879C1 |

| Автоматическая линия для упаковывания электрических ламп | 1987 |

|

SU1620371A1 |

| Устройство для наклеивания светоотражающей пленки | 1976 |

|

SU601183A1 |

| Устройство для упаковывания стержнеобразных изделий | 1984 |

|

SU1278272A1 |

7 -10

, да

-9

/7

17

У8

. 2 Ви.д А

fS

I

faz.l

Б-Б

fuz.f

,.3

Puz.S

76

77 16 7ff

I /

3f 3G

Г-Г

oooltaod

ц 11

)

76

55Фиг.11

д-л

f/

фиг./г

7

П П П п

О)

Авторы

Даты

1979-03-30—Публикация

1976-04-29—Подача