Изобретение относится к области получения пористых теплоизоляцнокных изделий из вспенивающихся и отверждающихся смесей и в виде труб, может быть использовано при производстве строительных материалов в химической и других областях народного хозяйства для теплоизоляции трубопроводов.

Известное устройство для изготовления теплоизоляции для труб, включающее вращающееся кольцо, установленное концентрично относительно неподвижного дорна, на которое подают вспенивающуюся полимерную композицию и оформляющую поверхность в виде лент, расположенных вокруг кольца, которая перемещается относительно продольной оси дорна 1.

Недостатками данного устройства являются: наличие оформляющей поверхности из бумажных лент, что приводит к усложнению конструкции, требует остановок из-за закупорки бумагой промежутка между загибающей бумагу поверхностью и дорном.

Для некоторых вспениваемых смесей, например, для получения фенольных пенопластов, известное устройство работает с большими перерывами, необходимыми на очистку кольцевого пространства, образованном наружной поверхностью дорна и внутренней поверхностью лент.

Известна также установка для непрерывного формования трубчатых изделий из пенопласта, содержащая формующую головку, выполненную в виде наружной трубы и расположенного в ней дорна, соединенного с перемешивающим устройством, связанным с системой подачи исходных компонентов 2.

Недостатками такой установки явля-ются низкая ее производительность и невысокое качество изделий.

Цель изобретения - повышение производительности установки и улучшение качества изделий.

Достигается это тем, что наружная труба и дорн формующей головки снабжены реверсивным электроприводом и установлены с возможностью вращения относительно друг друга и перемещивающее устройство выполнено в виде лабиринта, образованного системой пластин, одни из которых закреплены на дорне, а другие - на трубе, а на выходе формующей головки установлен неподвижный нож.

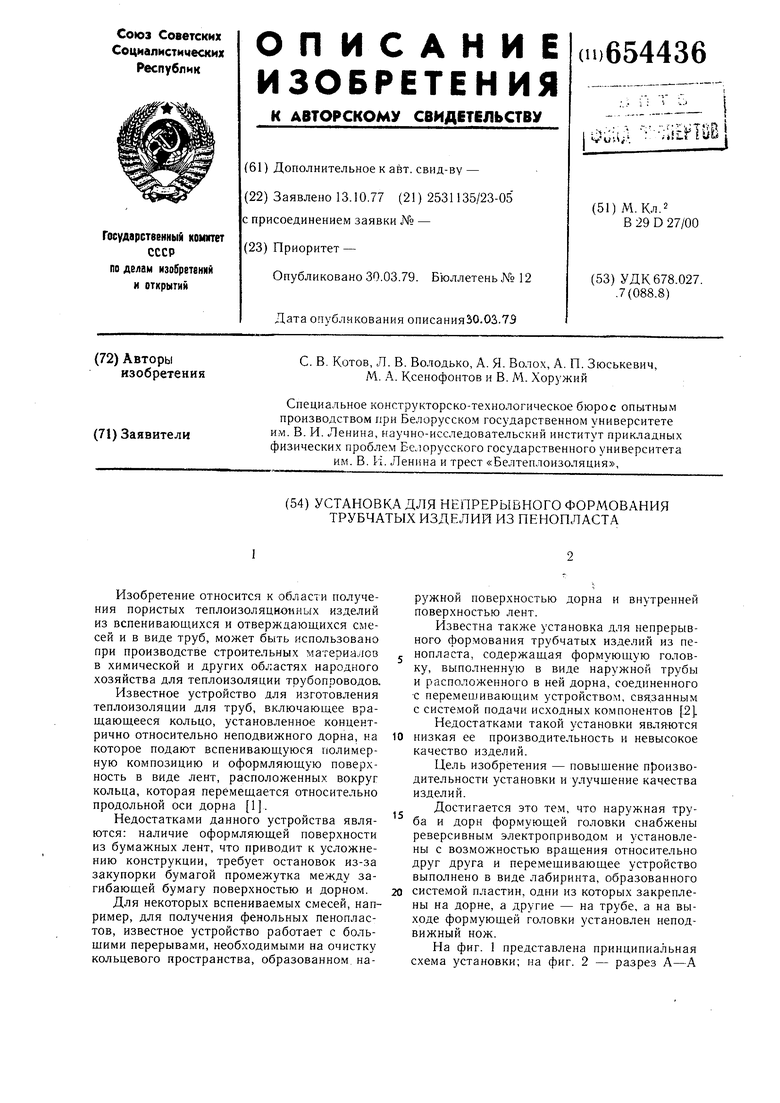

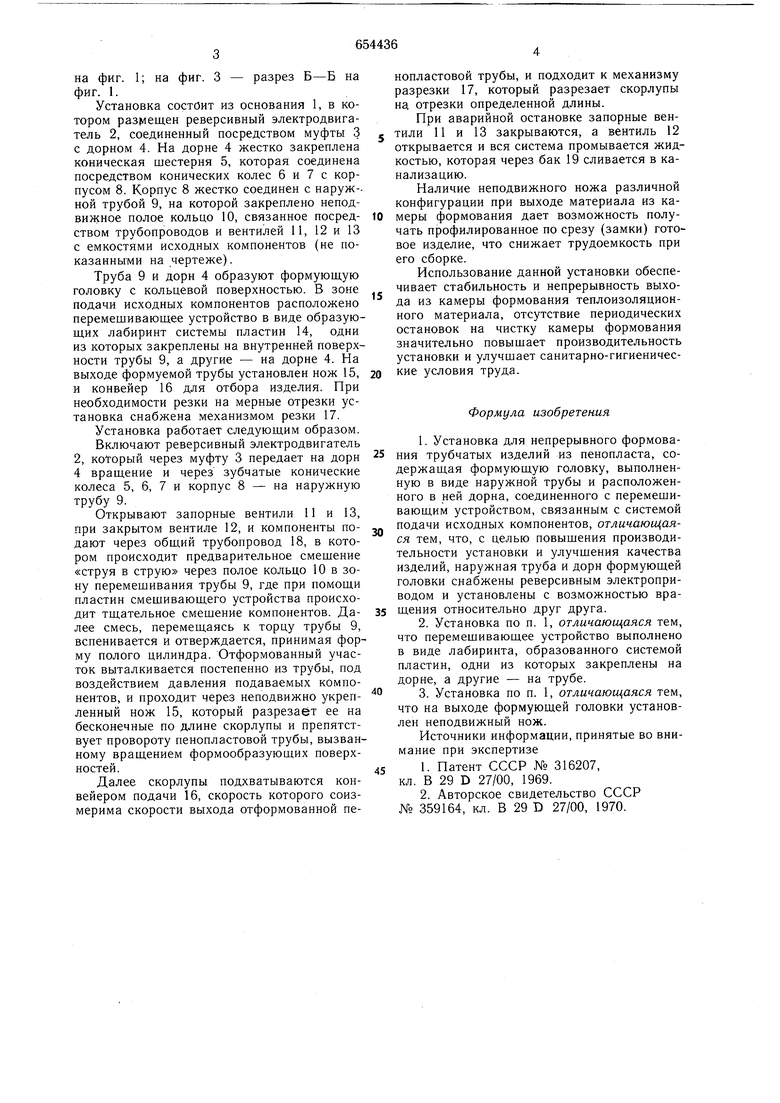

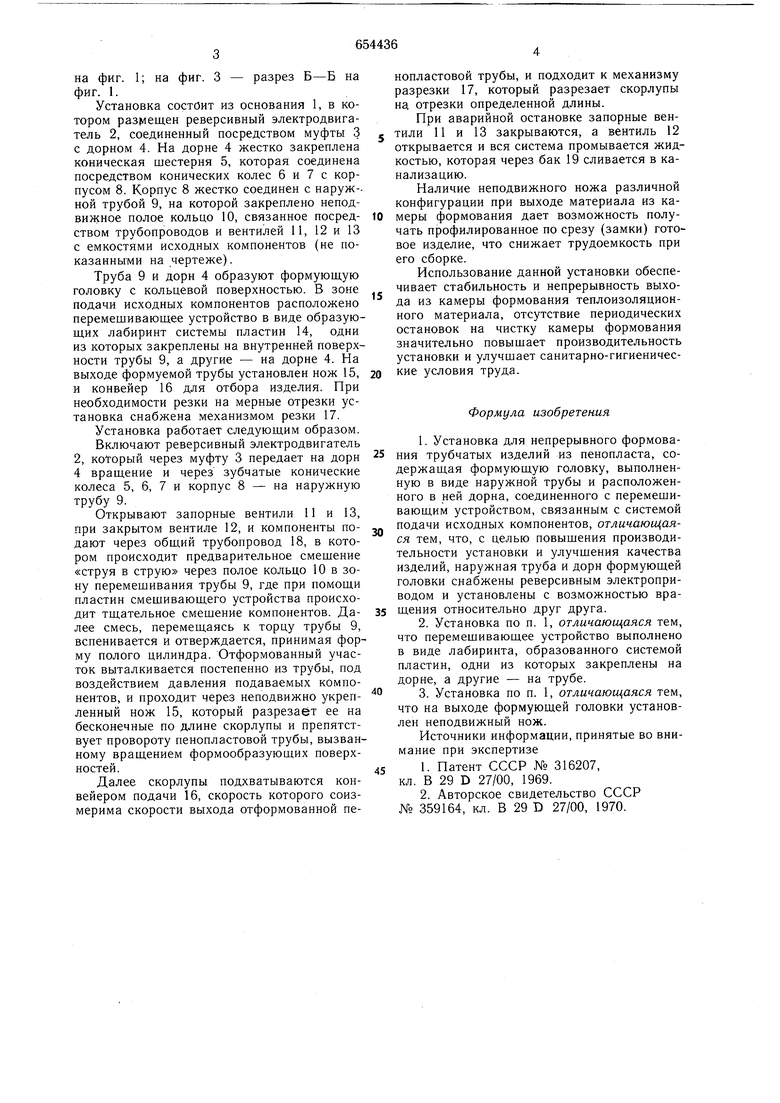

На фиг. 1 представлена принципиальная схема установки; на фиг. 2 - разрез А-А

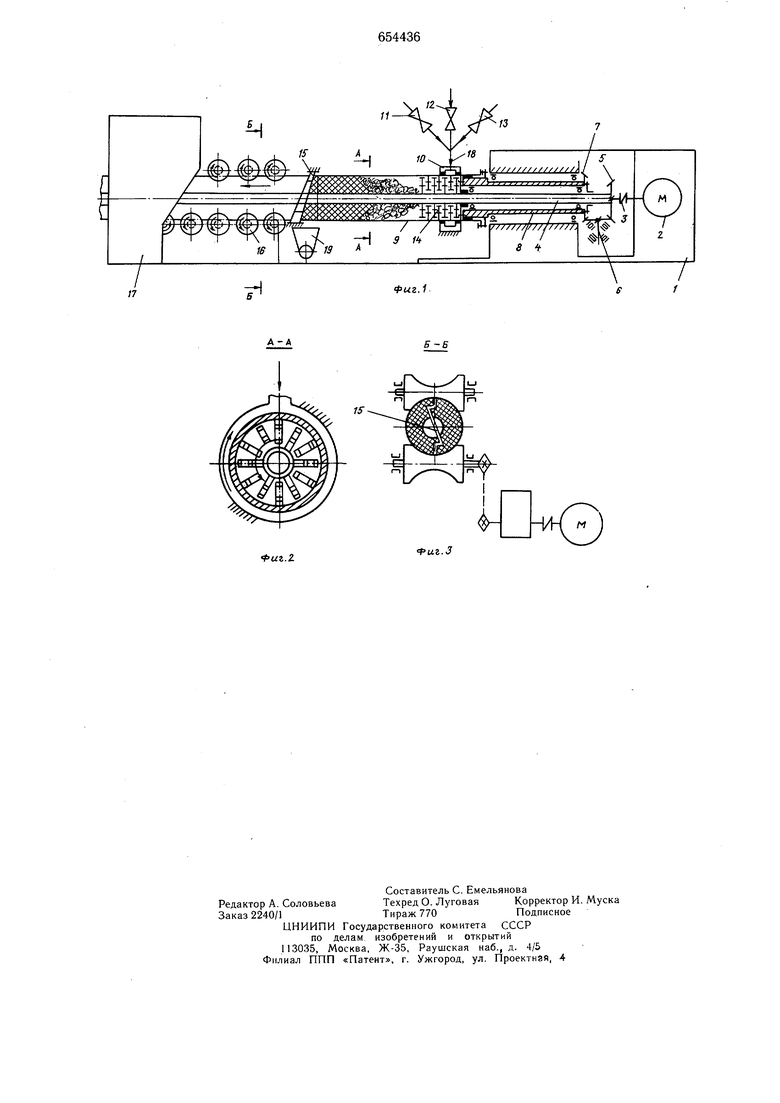

на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Установка состоит из основания 1, в котором размещен реверсивный электродвигатель 2, соединенный посредством муфты 3 с дорном 4. На дорне 4 жестко закреплена коническая шестерня 5, которая соединена посредством конических колес 6 и 7 с корпусом 8. Корпус 8 жестко соединен с наружной трубой 9, на которой закреплено неподвижное полое кольцо 10, связанное посредством трубопроводов и вентилей 11, 12 и 13 с емкостями исходных компонентов (не показанными на чертеже).

Труба 9 и дорн 4 образуют формующую головку с кольцевой поверхностью. В зоне подачи исходных компонентов расположено перемешивающее устройство в виде образующих лабиринт системы пластин 14, одни из которых закреплены на внутренней поверхности трубы 9, а другие - на дорне 4. На выходе формуемой трубы установлен нож 15, и конвейер 16 для отбора изделия. При необходимости резки на мерные отрезки установка снабжена механизмом резки 17.

Установка работает следующим образом.

Включают реверсивный электродвигатель 2, который через муфту 3 передает на дорн 4 вращение и через зубчатые конические колеса 5, 6, 7 и корпус 8 - на наружную трубу 9.

Открывают запорные вентили 11 и 13, при закрытом вентиле 12, и компоненты подают через общий трубопровод 18, в котором происходит предварительное смещение «струя в струю через полое кольцо 10 в зону перемешивания трубы 9, где при помощи пластин смещивающего устройства происходит тщательное смещение компонентов. Далее смесь, перемещаясь к торцу трубы 9, вспенивается и отверждается, принимая форму полого цилиндра. Отформованный участок выталкивается постепенно из трубы, под воздействием давления подаваемых компонентов, и проходит через неподвижно укрепленный нож 15, который разрезает ее на бесконечные по длине скорлупы и препятствует провороту пенопластовой трубы, вызванному вращением формообразующих поверхностей.

Далее скорлупы подхватываются конвейером подачи 16, скорость которого соизмерима скорости выхода отформованной пенопластовой трубы, и подходит к механизму разрезки 17, который разрезает скорлупы на отрезки определенной длины.

При аварийной остановке запорные вентили 11 и 13 закрываются, а вентиль 12 открывается и вся система промывается жидкостью, которая через бак 19 сливается в канализацию.

Наличие неподвижного ножа различной конфигурации при выходе материала из камеры формования дает возможность получать профилированное по срезу (замки) готовое изделие, что снижает трудоемкость при его сборке.

Использование данной установки обеспечивает стабильность и непрерывность выхода из камеры формования теплоизоляционного материала, отсутствие периодических остановок на чистку камеры формования значительно повыщает производительность установки и улучшает санитарно-гигиенические условия труда.

Формула изобретения

1.Установка для непрерывного формования трубчатых изделий из пенопласта, содержащая формуюшую головку, выполненную в виде наружной трубы и расположенного в ней дорна, соединенного с перемешивающим устройством, связанным с системой подачи исходных компонентов, отличающаяся тем, что, с целью повыщения производительности установки и улучщения качества изделий, наружная труба и дорн формующей головки снабжены реверсивным электроприводом и установлены с возможностью вращения относительно друг друга.

2.Установка по п. 1, отличающаяся тем, что перемещивающее устройство выполнено в виде лабиринта, образованного системой пластин, одни из которых закреплены на дорне, а другие - на трубе.

3.Установка по п. 1, отличающаяся тем, что на выходе формующей головки установлен неподвижный нож.

Источники информации, принятые во внимание при экспертизе

1.Патент СССР № 316207, кл. В 29 D 27/00, 1969.

2.Авторское свидетельство СССР № 359164, кл. В 29 D 27/00, 1970. - Т

А-А

Фиг.г

Б Б

иг.З

Авторы

Даты

1979-03-30—Публикация

1977-10-13—Подача