Изобретение относится к оборудованию по переработке пластмасс и может быть использовано для нагрева и охлаждения цилиндров червячных экструдеров. Известна нагревательно-охлаждающая система экструдера, состоящая из двух накладываемых на цилиндр составных полукожухов из материала с высокой теплопроводностью, непосредственно внутри которых имеются электрические нагреватели сопротивления змеевиковой формы и система трубок жидкостного охлаждения. Нагреватели занимают пространственное положение ближе к внутренней оболочке кожуха, а расположенные рядом друг с другом каналы охлаждения размещены над нагревателями и с одной стороны соединены с распределительным коллектором, а с другой - со сборником. Для этой конструкции нагревательно-охлаждающей системы характерно наличие нескольких контактирующих между собой слоев (слой полукожуха, стенки трубок охлаждения и нагревателей) через которые проходит тепловой поток на пути к поверхности- цилиндра. Температуры слоев существенно изменяются в зависимости от режима работы системы. Так, в режиме нагрева температура полукожуха значительно выше температуры цилиндра, а в режиме охлаждения - значительно ниже. Это приводит к различию в температурном расщирении сопрягающихся деталей, появлению зазоров, и, как следствие, к высокому значению термического сопротивления между поверхностью цилиндра и резистивным элементом электронагревателя или хладагентом. Результатом высокого значения термического сопротивления является низкая эффективность процессов нагрева и охлаждения. Сравнительно больщая теплоемкость литого полукожуха ведет к ухудц)ению динамических свойств нагревательно-охлаждающей системы, т. е. снижает ее регулируемость, а выполнение электронагревателей и трубок охлаждения залитыми в полукожухах делает систему практически неремонтоспособной. Ближайщей по технической сущности к изобретению является нагревательно-охлаждающая система экструдера, содержащая охватывающий цилиндр экструдера кожух, выполненный с каналом для ввода хладагента в распределительную камеру, размещенную между наружным и внутренним его слоями, и отверстиями для подачи хладагента из распределительной камеры, расположенными во внутреннем слое кожуха, поверхность которого выполнена в виде отражателя теплового потока, смонтированные между цилиндром экструдера и кожухом электрические нагреватели сопротивления.

Недостаток системы состоит в том, что хладагент подают на поверхность нагревателя, представляющего .собой дополнительное сопротивление, благодаря чему уменьшается эффективность системы.

Цель изобретения - интенсификация процесса нагрева-охлаждения.

Достигается указанная цель благодаря тому, что нагреватели установлены радиально по периметру цилиндра экструдера с зазорами между цилиндром, кожухом и друг относительно друга, а отверстия для подачи хладагента размещены в промежутках между нагревателями.

Кроме того, отверстия для подачи хладагента выполнены с увеличением их диаметра и частоты расположения по мере удаления от канала для ввода хладагента в распределительную камеру, ограниченную внещним и внутренним слоями полукожуха.

Внешний слой каждого полукожуха снабжен по меньшей мере одним каналом для ввода хладагента в распределительную камеру, а внутренний слой перфорирован отверстиями для подачи хладагента из распределительной камеры на цилиндр, причем отверстия расположены в промежутках между нагревателями. Диаметры отверстий внутренних слоев полукожухов и частота их расположения увеличиваются по мере удаления от канала для ввода хладагента в распределительную камеру.

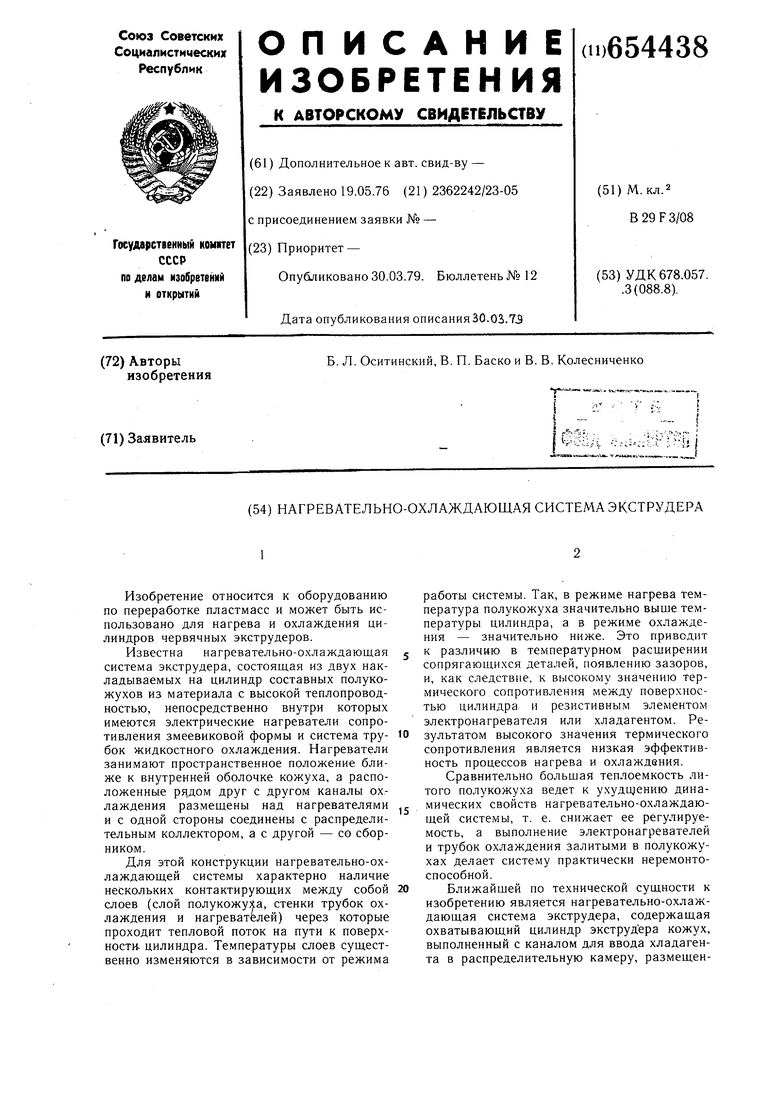

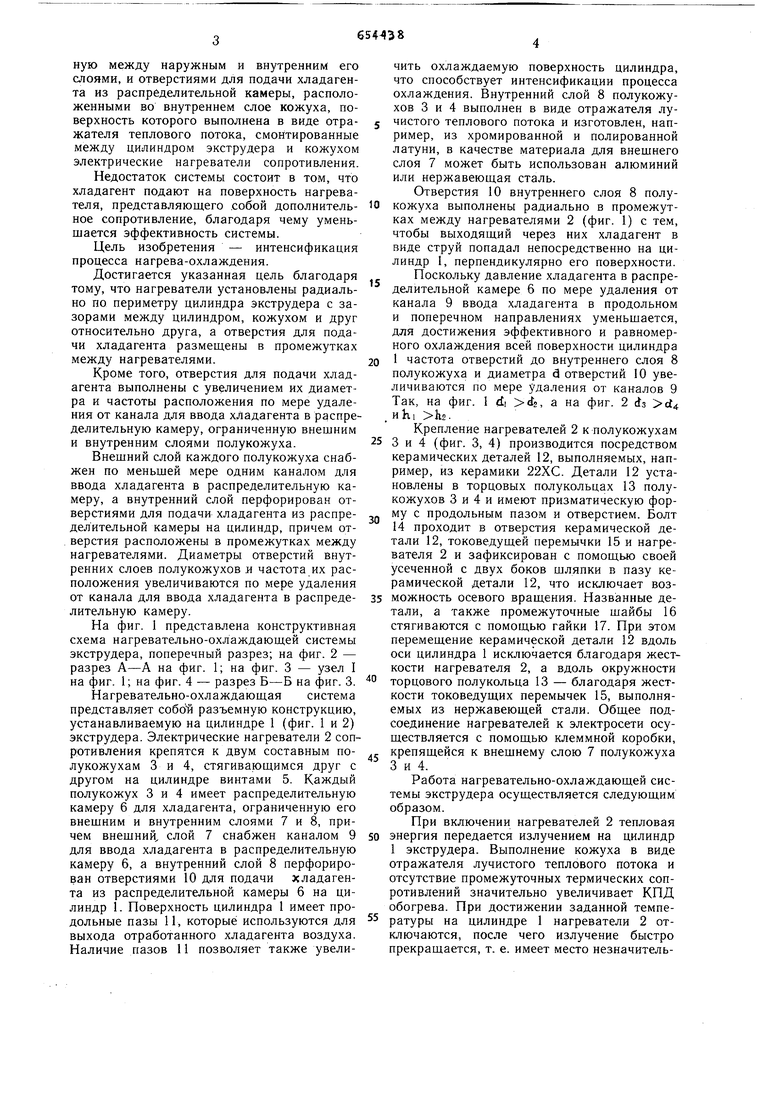

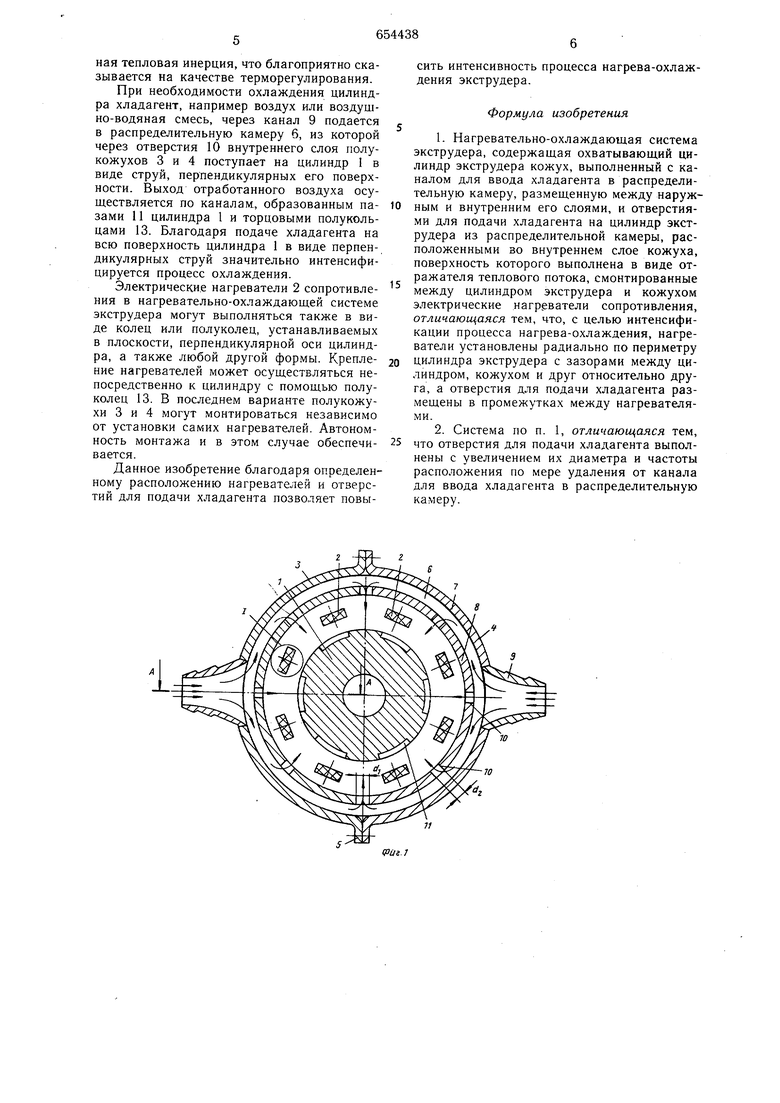

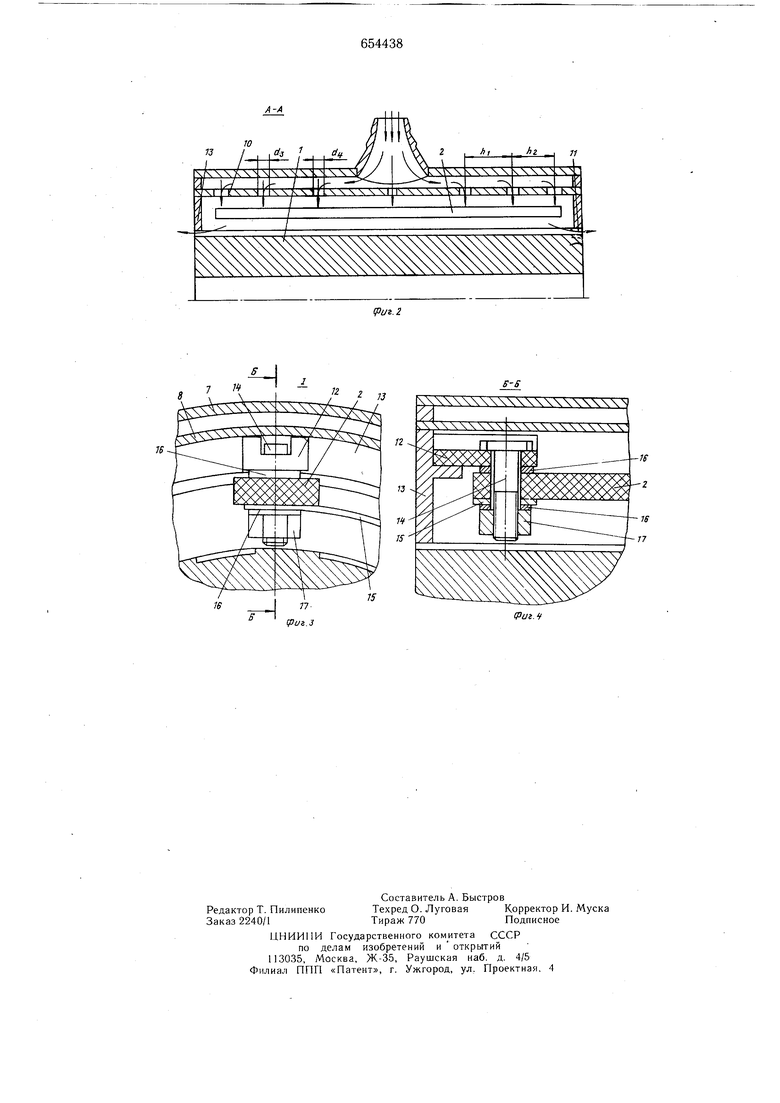

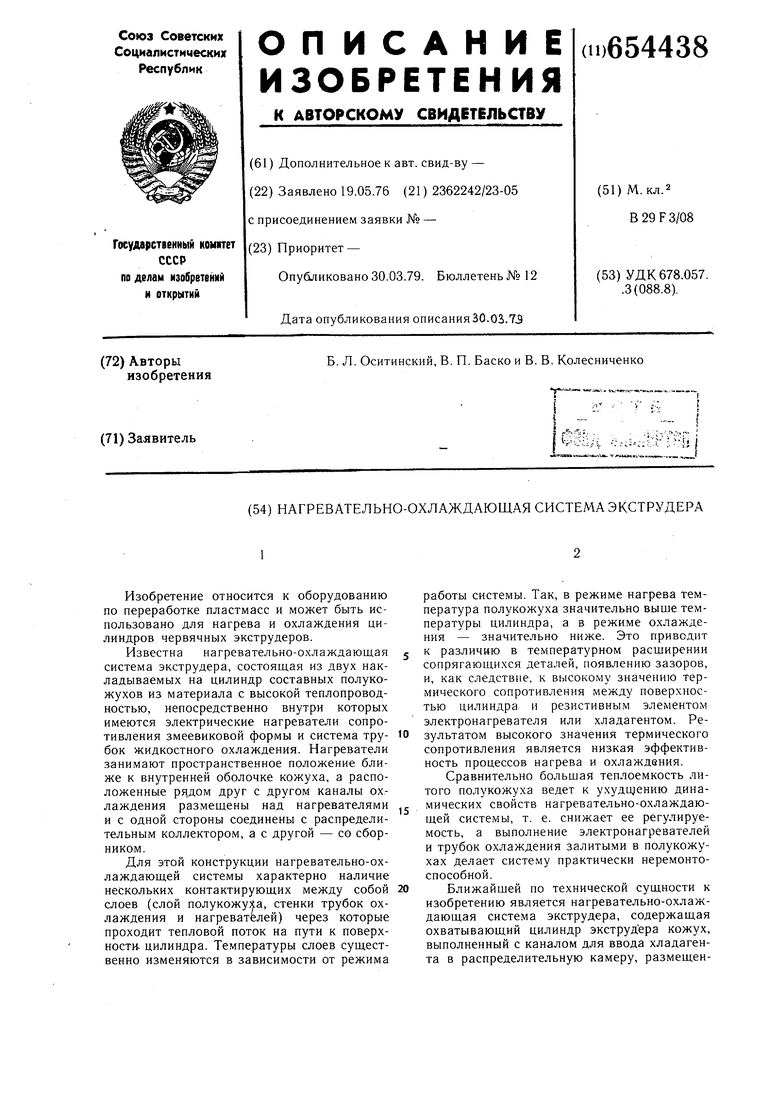

На фиг. 1 представлена конструктивная схема нагревательно-охлаждающей системы экструдера, поперечный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3.

Нагревательно-охлаждающая система представляет собой разъемную конструкцию, устанавливаемую на цилиндре 1 (фиг. 1 и 2) экструдера. Электрические нагреватели 2 сопротивления крепятся к двум составным полукожухам 3 и 4, стягивающимся друг с другом на цилиндре винтами 5. Каждый полукожух 3 и 4 имеет распределительную камеру 6 для хладагента, ограниченную его внешним и внутренним слоями 7 и 8, причем внешний слой 7 снабжен каналом 9 для ввода хладагента в распределительную камеру 6, а внутренний слой 8 перфорирован отверстиями 10 для подачи хладагента из распределительной камеры 6 на цилиндр 1. Поверхность цилиндра 1 имеет продольные пазы 11, которые используются для выхода отработанного хладагента воздуха. Наличие пазов 11 позволяет также увеличить охлаждаемую поверхность цилиндра, что способствует интенсификации процесса охлаждения. Внутренний слой 8 полукожухов 3 и 4 выполнен в виде отражателя лучистого теплового потока и изготовлен, например, из хромированной и полированной латуни, в качестве материала для внешнего слоя 7 может быть использован алюминий или нержавеющая сталь.

Отверстия 10 внутреннего слоя 8 полукожуха выполнены радиально в промежутках между нагревателями 2 (фиг. 1) с тем, чтобы выходящий через них хладагент в виде струй попадал непосредственно на цилиндр 1, перпендикулярно его поверхности. Поскольку давление хладагента в распределительной камере 6 по мере удаления от канала 9 ввода хладагента в продольном и поперечном направлениях уменьшается, для достижения эффективного и равномерного охлаждения всей поверхности цилиндра

0 1 частота отверстий до внутреннего слоя 8 полукожуха и диаметра d отверстий 10 увеличиваются по мере удаления от каналов 9 Так, на фиг. 1 di dj, а на фиг. 2 ds d4 Hhi h.2.

Крепление нагревателей 2 к полукожухам

5 3 и 4 (фиг. 3, 4) производится посредством керамических деталей 12, выполняемых, например, из керамики 22ХС. Детали 12 установлены в торцовых полукольцах 13 полукожухов 3 и 4 и имеют призматическую форму с продольным пазом и отверстием. Болт 14 проходит в отверстия керамической детали 12, токоведущей перемычки 15 и нагревателя 2 и зафиксирован с помощью своей усеченной с двух боков шляпки в пазу керамической детали 12, что исключает возможность осевого вращения. Названные детали, а также промежуточные шайбы 16 стягиваются с помощью гайки 17. При этом перемещение керамической детали 12 вдоль оси цилиндра 1 исключается благодаря жесткости нагревателя 2, а вдоль окружности

торцового полукольца 13 - благодаря жесткости токоведущих перемычек 15, выполняемых из нержавеющей стали. Общее подсоединение нагревателей к электросети осуществляется с помощью клеммной коробки,

крепящейся к внещнему слою 7 полукожуха 3 и 4.

Работа нагревательно-охлаждающей системы экструдера осуществляется следующим образом.

При включении нагревателей 2 тепловая

0 энергия передается излучением на цилиндр 1 экструдера. Выполнение кожуха в виде отражателя лучистого теплового потока и отсутствие промежуточных термических сопротивлений значительно увеличивает КПД обогрева. При достижении заданной температуры на цилиндре 1 нагреватели 2 отключаются, после чего излучение быстро прекращается, т. е. имеет место незначительная тепловая инерция, что благоприятно сказывается на качестве терморегулирования. При необходимости охлаждения цилиндра хладагент, например воздух или воздушно-водяная смесь, через канал 9 подается в распределительную камеру 6, из которой через отверстия 10 внутреннего слоя полукожухов 3 и 4 поступает на цилиндр I в виде струй, перпендикулярных его поверхности. Выход отработанного воздуха осуществляется по каналам, образованным пазами 11 цилиндра 1 и торцовыми полукольцами 13. Благодаря подаче хладагента на всю поверхность цилиндра 1 в виде перпендикулярных струй значительно интенсифицируется процесс охлаждения. Электрические нагреватели 2 сопротивления в нагревательно-охлаждающей системе экструдера могут выполняться также в виде колец или полуколец, устанавливаемых в плоскости, перпендикулярной оси цилиндра, а также любой другой формы. Крепление нагревателей может осуществляться непосредственно к цилиндру с помощью полуколец 13. В последнем варианте полукожухи 3 и 4 могут монтироваться независимо от установки самих нагревателей. Автономность монтажа и в этом случае обеспечивается. Данное изобретение благодаря определенному расположению нагревателей и отверстий для подачи хладагента позволяет повысить интенсивность процесса нагрева-охлаждения экструдера. Формула изобретения 1.Нагревательно-охлаждающая система экструдера, содержащая охватывающий цилиндр экструдера кожух, выполненный с каналом для ввода хладагента в распределительную камеру, размещенную между наружным и внутренним его слоями, и отверстиями для подачи хладагента на цилиндр экструдера из распределительной камеры, расположенными во внутреннем слое кожуха, поверхность которого выполнена в виде отражателя теплового потока, смонтированные между цилиндром экструдера и кожухом электрические нагреватели сопротивления, отличающаяся тем, что, с целью интенсификации процесса нагрева-охлаждения, нагреватели установлены радиально по периметру цилиндра экструдера с зазорами между цилиндром, кожухом и друг относительно друга, а отверстия для подачи хладагента размещены в промежутках между нагревателями. 2.Система по п. 1, отличающаяся тем, что отверстия для подачи хладагента выполнены с увеличением их диаметра и частоты расположения по мере удаления от канала для ввода хладагента в распределительную камеру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Нагревательно-охлаждающая система экструдера | 1989 |

|

SU1742085A1 |

| Устройство для нагрева и охлаждения цилиндров машин для переработки полимерных материалов | 1974 |

|

SU518357A1 |

| Нагревательно-охлаждающая система экструдера | 1986 |

|

SU1382655A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2264589C1 |

| Устройство для охлаждения и регулирования температуры перерабатываемого в экструдере полимерного материала | 1981 |

|

SU1028522A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ МЕТОДОМ ИНЖЕКЦИИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, ИМЕЮЩЕГО ДЕНДРИТНЫЕ СВОЙСТВА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023532C1 |

| Нагревательно-охлаждающее устройство червячного пресса | 1985 |

|

SU1380989A1 |

| Термоэлектрогенератор теплового пункта | 2024 |

|

RU2826849C1 |

| ИЗЛУЧАТЕЛЬ ТЕПЛОВОЙ ЭНЕРГИИ | 2013 |

|

RU2529894C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С МАСЛЯНЫМ КОНТУРОМ И ОПОРНЫМИ ПОДШИПНИКАМИ С МАСЛЯНОЙ СМАЗКОЙ (ВАРИАНТЫ) | 2015 |

|

RU2698539C2 |

ipiii.}

А-А

Ю

13

71

Авторы

Даты

1979-03-30—Публикация

1976-05-19—Подача