Изобретение относится к полимерному машиностроению и может быть использовано в экструдерах для переработки термопластов.

Целью изобретения - повышение производительности экструдера и качество готового изделия за счет повышения эффективности охлаждения при одновременном снижении расхода хладагента и затрат энергии на создание его напора.

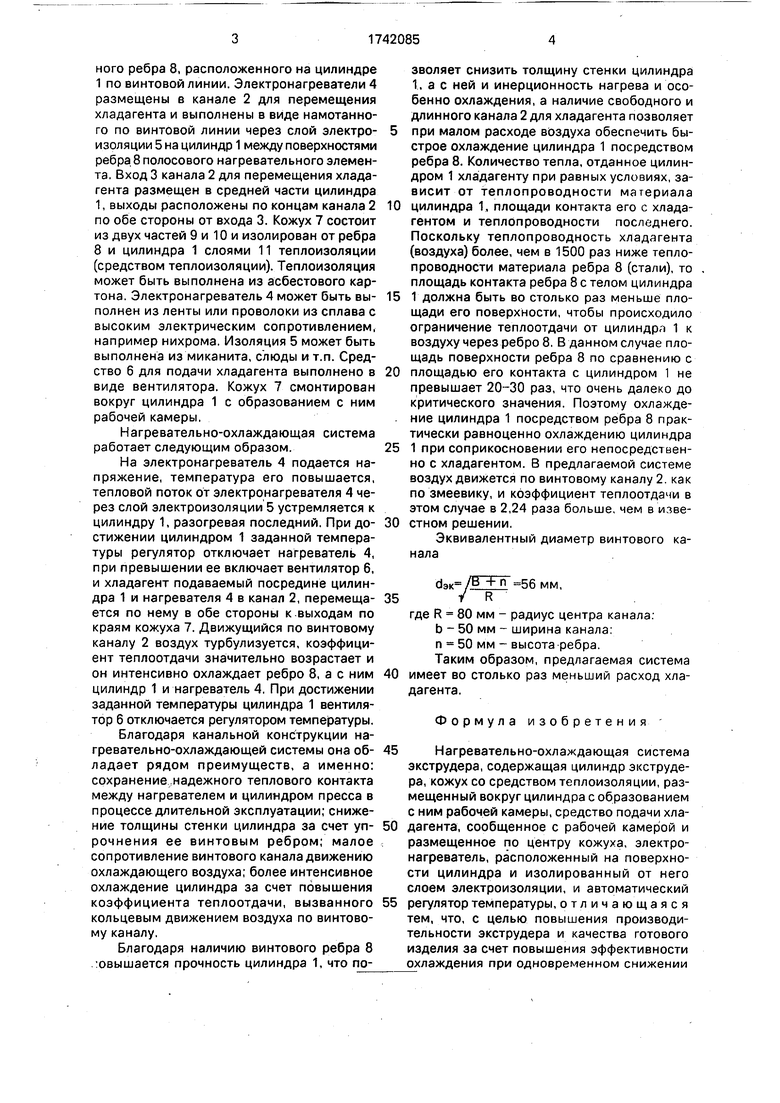

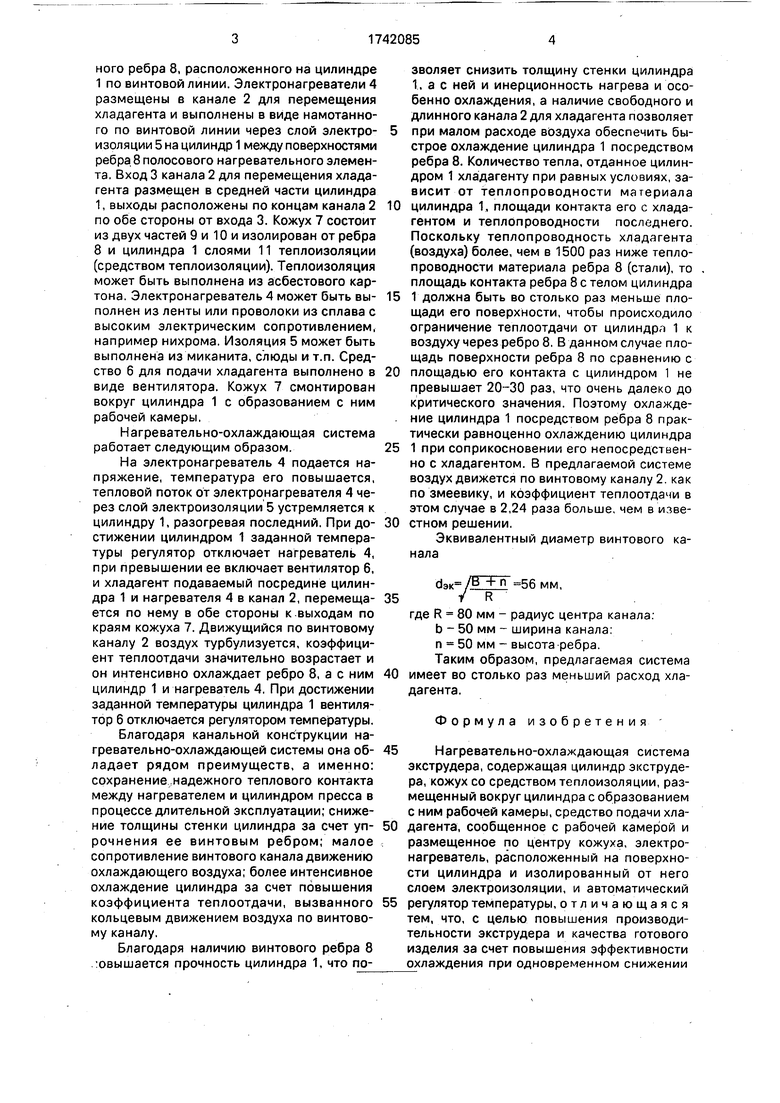

На фиг,1 изображена нагревательно-охлаждающая система экструдера, общий вид; на фиг.2 - разрез А-А на фиг.1.

Нагревательно-охлаждающая система экструдера содержит цилиндр 1 экструдера

(не показан). В цилиндре 1 выполнен канал 2 для перемещения хладагента. Канал 2 сообщен с входом 3 для хладагента и выходами его (не показаны). Система содержит электронагреватели 4, размещенные в канале 2 для перемещения хладагента и отделенные от цилиндра 1 слоем теплопроводной термостойкой изоляции 5. Система содержит средство 6 для подачи хладагента, сообщенное с входом 3, кожух 7 и автоматический регулятор температуры (не показан). Канал 2 для перемещения хладагента выполнен винтовым, прямоугольного продольного сечения и образован поверхностями цилиндра 1, кожуха 7 и непрерывIVN Ю О 00 СЛ

ного ребра 8, расположенного на цилиндре 1 по винтовой линии. Электронагреватели 4 размещены в канале 2 для перемещения хладагента и выполнены в виде намотанного по винтовой линии через слой электро- изоляции 5 на цилиндр 1 между поверхностями ребра 8 полосового нагревательного элемента. Вход 3 канала 2 для перемещения хладагента размещен в средней части цилиндра 1, выходы расположены по концам канала 2 по обе стороны от входа 3. Кожух 7 состоит из двух частей 9 и 10 и изолирован от ребра 8 и цилиндра 1 слоями 11 теплоизоляции (средством теплоизоляции). Теплоизоляция может быть выполнена из асбестового картона. Электронагреватель 4 может быть вы- полней из ленты или проволоки из сплава с высоким электрическим сопротивлением, например нихрома. Изоляция 5 может быть выполнена из миканита, слюды и т.п. Средство 6 для подачи хладагента выполнено в виде вентилятора. Кожух 7 смонтирован вокруг цилиндра 1 с образованием с ним рабочей камеры,

Нагревательно-охлаждающая система работает следующим образом.

На электронагреватель 4 подается напряжение, температура его повышается, тепловой поток от электронагревателя 4 через слой электроизоляции 5 устремляется к цилиндру 1, разогревая последний. При до- стижении цилиндром 1 заданной температуры регулятор отключает нагреватель 4, при превышении ее включает вентилятор 6, и хладагент подаваемый посредине цилиндра 1 и нагревателя 4 в канал 2, перемеща- ется по нему в обе стороны к выходам по краям кожуха 7. Движущийся по винтовому каналу 2 воздух турбулизуется, коэффициент теплоотдачи значительно возрастает и он интенсивно охлаждает ребро 8, а с ним цилиндр 1 и нагреватель 4, При достижении заданной температуры цилиндра 1 вентилятор 6 отключается регулятором температуры.

Благодаря канальной конструкции нагревательно-охлаждающей системы она об- ладает рядом преимуществ, а именно: сохранение надежного теплового контакта между нагревателем и цилиндром пресса в процессе длительной эксплуатации; снижение толщины стенки цилиндра за счет уп- рочнения ее винтовым ребром; малое сопротивление винтового канала движению охлаждающего воздуха; более интенсивное охлаждение цилиндра за счет повышения коэффициента теплоотдачи, вызванного кольцевым движением воздуха по винтовому каналу.

Благодаря наличию винтового ребра 8 овышается прочность цилиндра 1, что позволяет снизить толщину стенки цилиндра 1, а с ней и инерционность нагрева и особенно охлаждения, а наличие свободного и длинного канала 2 для хладагента позволяет при малом расходе воздуха обеспечить быстрое охлаждение цилиндра 1 посредством ребра 8. Количество тепла, отданное цилиндром 1 хладагенту при равных условиях, зависит от теплопроводности материала цилиндра 1, площади контакта его с хладагентом и теплопроводности последнего. Поскольку теплопроводность хладагента (воздуха) более, чем в 1500 раз ниже теплопроводности материала ребра 8 (стали), то площадь контакта ребра 8 с телом цилиндра 1 должна быть во столько раз меньше площади его поверхности, чтобы происходило ограничение теплоотдачи от цилиндр,) 1 к воздуху через ребро 8. В данном случае площадь поверхности ребра 8 по сравнению с площадью его контакта с цилиндром 1 не превышает 20-30 раз, что очень далеко до критического значения. Поэтому охлаждение цилиндра 1 посредством ребра 8 практически равноценно охлаждению цилиндра 1 при соприкосновении его непосредственно с хладагентом. В предлагаемой системе воздух движется по винтовому каналу 2. как по змеевику, и коэффициент теплоотдачи в этом случае в 2,24 раза больше, чем в известном решении.

Эквивалентный диаметр винтового канала

С1эк

56 мм,

где R 80 мм - радиус центра канала:

b - 50 мм - ширина канала:

п 50 мм - высота ребра.

Таким образом, предлагаемая система имеет во столько раз меньший расход хладагента.

Формула изобретения

Нагревательно-охлаждающая система экструдера, содержащая цилиндр экструде- ра, кожух со средством теплоизоляции, размещенный вокруг цилиндра с образованием с ним рабочей камеры, средство подачи хладагента, сообщенное с рабочей камерой и размещенное по центру кожуха, электронагреватель, расположенный на поверхности цилиндра и изолированный от него слоем электроизоляции, и автоматический регулятор температуры, отличающаяся тем, что, с целью повышения производительности экструдера и качества готового изделия за счет повышения эффективности охлаждения при одновременном снижении

расхода хладагента и затрат энергии на создание его напора, рабочая камера содержит канал для перемещения хладагента, который выполнен винтовым с прямоугольным продольным сечением и образован поверхностями цилиндра, кожуха и размещенного в рабочей камере непрерывного ребра, расположенного на цилиндре по винтовой линии. при этом электронагреватель выполнен полосовым и расположен по винтовой линии между поверхностями непрерывного ребра, а средство подачи хладагента размещено на входе в винтовой канал, выходы которого расположены по краям кожуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки пищевых продуктов | 1989 |

|

SU1752339A1 |

| Нагревательно-охлаждающая система экструдера | 1976 |

|

SU654438A1 |

| Устройство для охлаждения и регулирования температуры перерабатываемого в экструдере полимерного материала | 1981 |

|

SU1028522A1 |

| Нагревательно-охлаждающая система экструдера | 1986 |

|

SU1382655A1 |

| Устройство для нагрева и охлаждения цилиндров машин для переработки полимерных материалов | 1974 |

|

SU518357A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2264589C1 |

| МОРОЗИЛЬНЫЙ ЦИЛИНДР МАШИНЫ ДЛЯ ПРИГОТОВЛЕНИЯ МОРОЖЕНОГО | 2005 |

|

RU2305949C1 |

| Установка для изготовления пленок из полимерных материалов | 1988 |

|

SU1570928A1 |

| КРИОГЕННАЯ УСТАНОВКА-ГАЗИФИКАТОР И СПОСОБ ЕЕ РАБОТЫ | 2019 |

|

RU2727261C1 |

| СКВАЖИННЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ, ВСТРАИВАЕМЫЙ В КОЛОННУ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2015 |

|

RU2603311C2 |

Изобретение относится к полимерному машиностроению. Оно м.б. использовано в экструдерах для переработки термопластов. Цель изобретения - повышение производительности экструдера и качества готового изделия за счет повышения эффективности охлаждения при одновременном снижении расход хладагента и затрат энергии на создание его подпора. Нагревательно-охлаждающая система содержит цилиндр с каналом для перемещения хладагента. В канале размещен электронагреватель. Система снабжена кожухом с теплоизоляцией. Канал для перемещения хладагента выполнен винтовым и образован цилиндром, кожухом и ребром, размещенным на цилиндре по винтовой линии. Электронагреватель выполнен в виде намотанного по винтовой линии через слой изоляции на цилиндре полосового элемента. Вход канала для хладагента размещен посередине цилиндра, а выходы - по краям. При достижении заданной температуры электронагреватель отключается. Производится подача хладагента в канал. Т.к. воздух проходит по винтовому пути, то обеспечивается эффективное охлаждение при одновременном снижении расхода хладагента. 2 ил. сл с

1

А

Фиг.1

Фиг. 2.

| Нагревательно-охлаждающее устройство червячного пресса | 1985 |

|

SU1380989A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для нагрева и охлаждения цилиндра экструдера | 1985 |

|

SU1348204A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-06-23—Публикация

1989-06-15—Подача