1

Изобретение относится к способам обработки труб, в частности образованию торца раструба, и.меющего на внутренней поверхности канавку в термодефор.мируе.мой трубе для соединения ее с другой трубой. Кроме того, изобретение относится к устройствам для образования указанного раструба.

Известен способ 1 герметичного соединения труб посредством раздачи конца одной из соединяемых труб в раструб и применения муфты, охватывающей соединяемые трубы по наружному диаметру, при это.м для обеспечения герметичности .между внутренней поверхностью муфты и наружной поверхностью соединяемых труб помещают уплотнительную упругую прокладку.

Недостатком указанного способа является большая трудоемкость образования соединения, поскольку для этого требуется изготовление специальных муфт.

Известен способ 2 формовки раструба на термодеформируемой трубе путем нагрева торцового участка трубы, формовки на оправке раздачей раструба и внутренней кольцевой канавки в нем с одновременной установкой в канавку прокладки с по.мощью инструмента.

Однако поскольку нагретый конечный участок трубы формуется над оправкой и уплотнением или другими образующими канавку средствами, продольная протяженность внутри периферической канавки в /побои точке окружности увеличивается от внешней окружности канавки к внутренне. Г1оBepxHOCTii, расположенные на противоположных сторонах уплотнения и определяющие продольное протяжение канавки, постеиенно сужаются во внутреннем nanpaB.iejniH и в направ,аении друг от друга. Такие поверхности представляют собой лшнь ограниченную устойчивость к перемен1ению уплотнения как во время соединения раструба и схватываемой им части трубы, так и во время разъединения торца раструба и оправки по получении торца раструба.

Это происходит, когда нагретый торец трубы получают формированием только вокруг оправки. Устранить это можно лигнь при при.мененин сердечника в комбинации с

0 фиксирующими сердечник элементами, что является и неудобным и дорогостоящим.

LJ,evibK) изобретения является улччшение надежности удержания прокладки в канавке.

Это достигается тем, что на боковой стенке канавки формуют по меньшей мере один выступ, суживающий проходное сечение канавки, а при ()ормовке выступа у основания канавки инструмент располагают под углом к оси оправки, близким к 45°, при этом применяют оправку, снабженную но мере одним деформирующим инструментом для с}к)рмовки выстуна канавки, установленным на оправке с возможностью перемещепия к оси оправки иод углом, меньн1им 90°, при этом онравка снабжена ио меныней мере одним донолнительным формируюпхим инструментом для формовки канавки, установленным на оправке со стороны, противоноложной размещению основного деформируюн1его инструмента, прн этом угол установки инетрумепта к оси оправки составляет 45°.

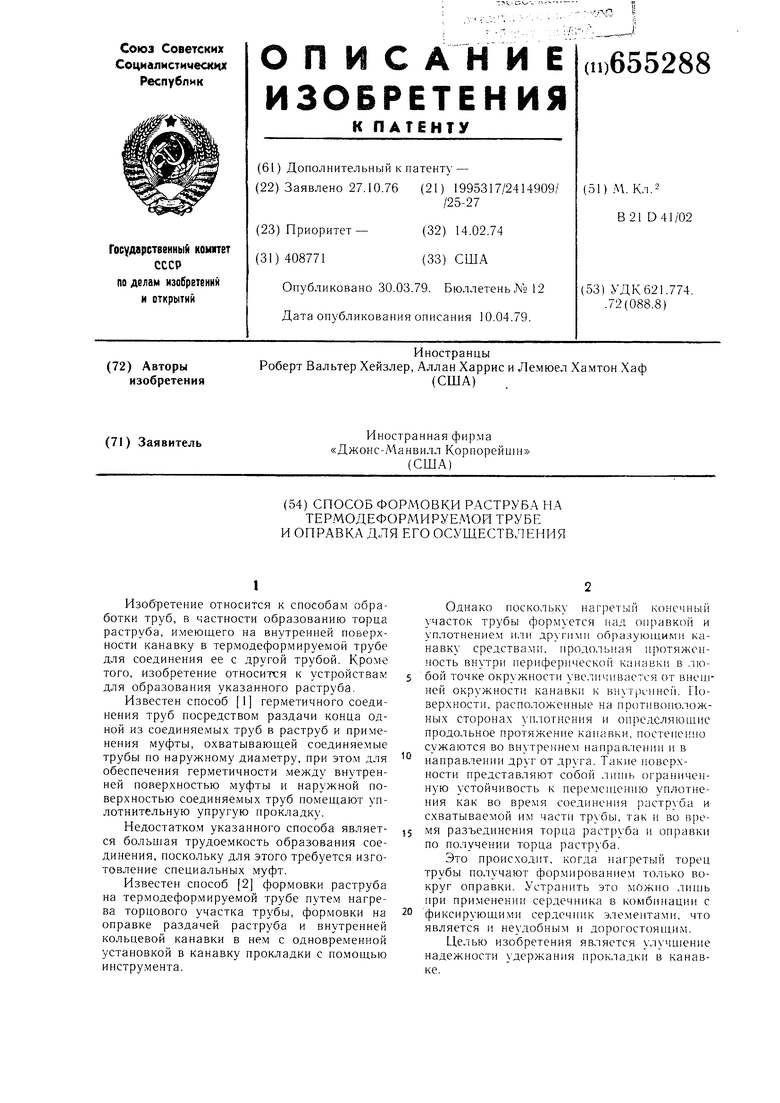

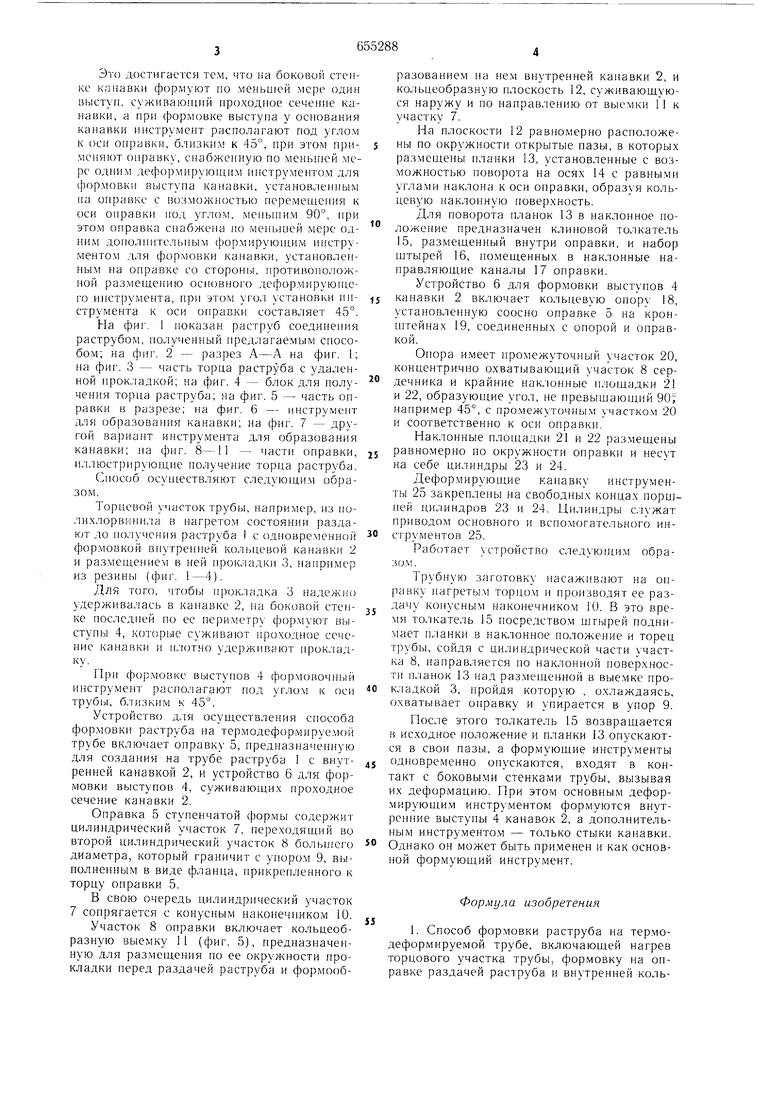

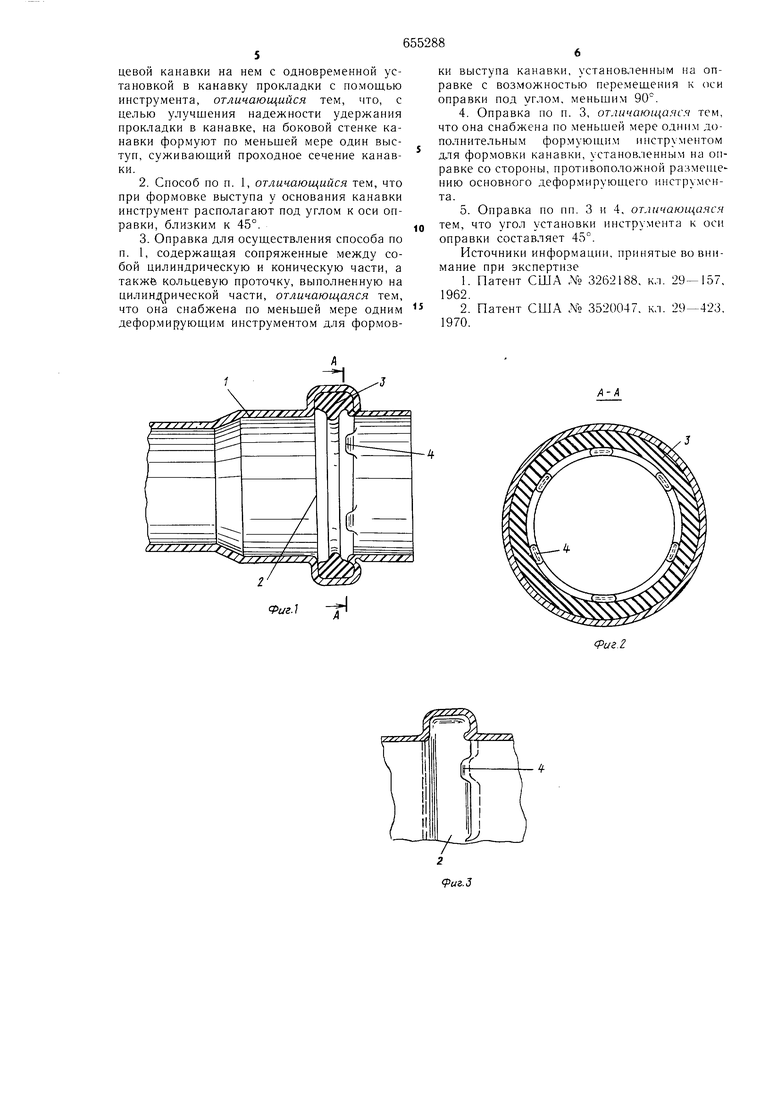

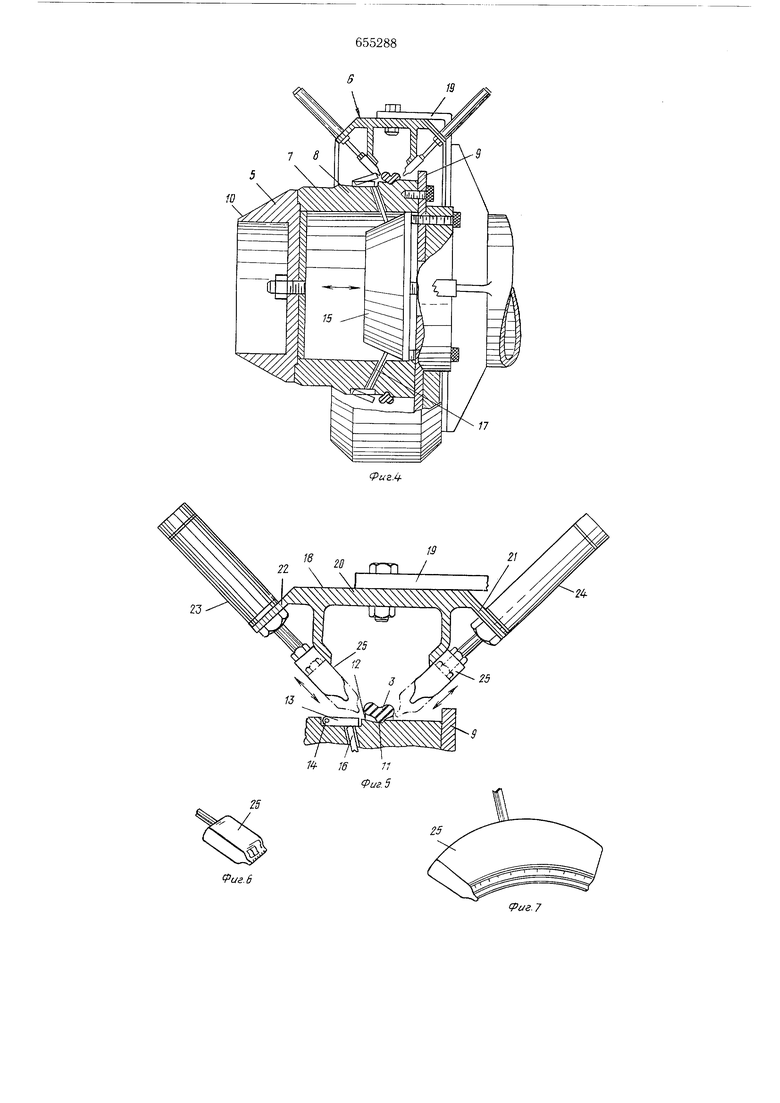

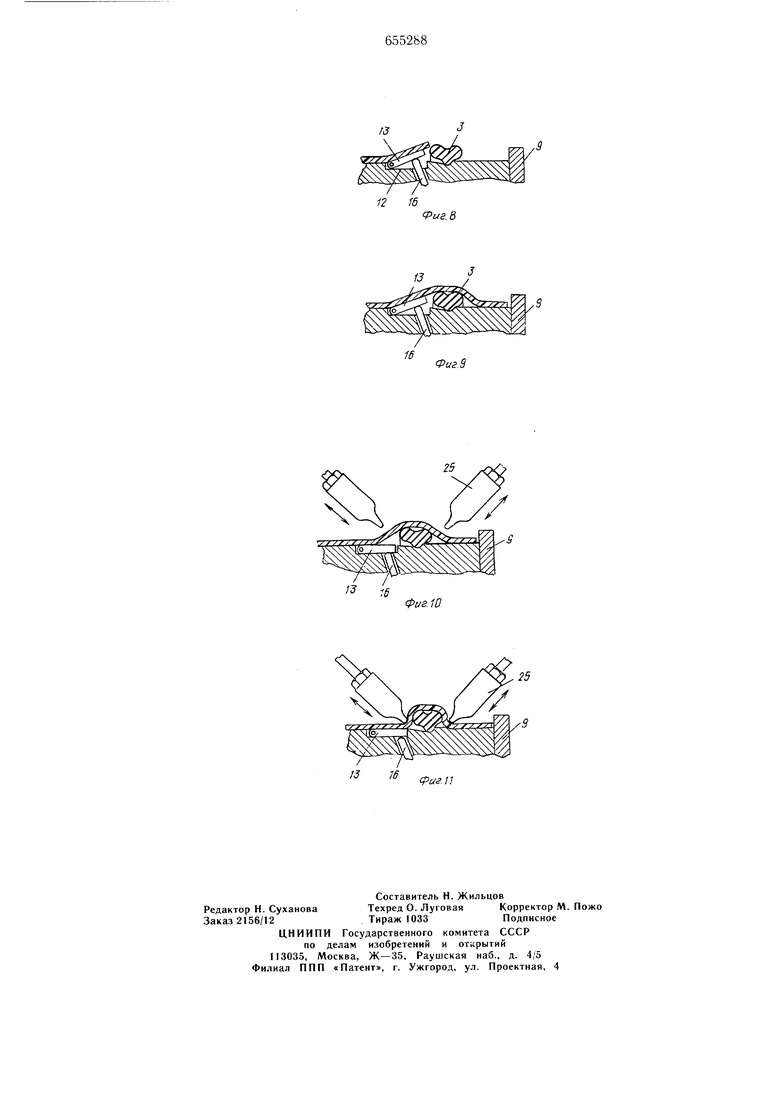

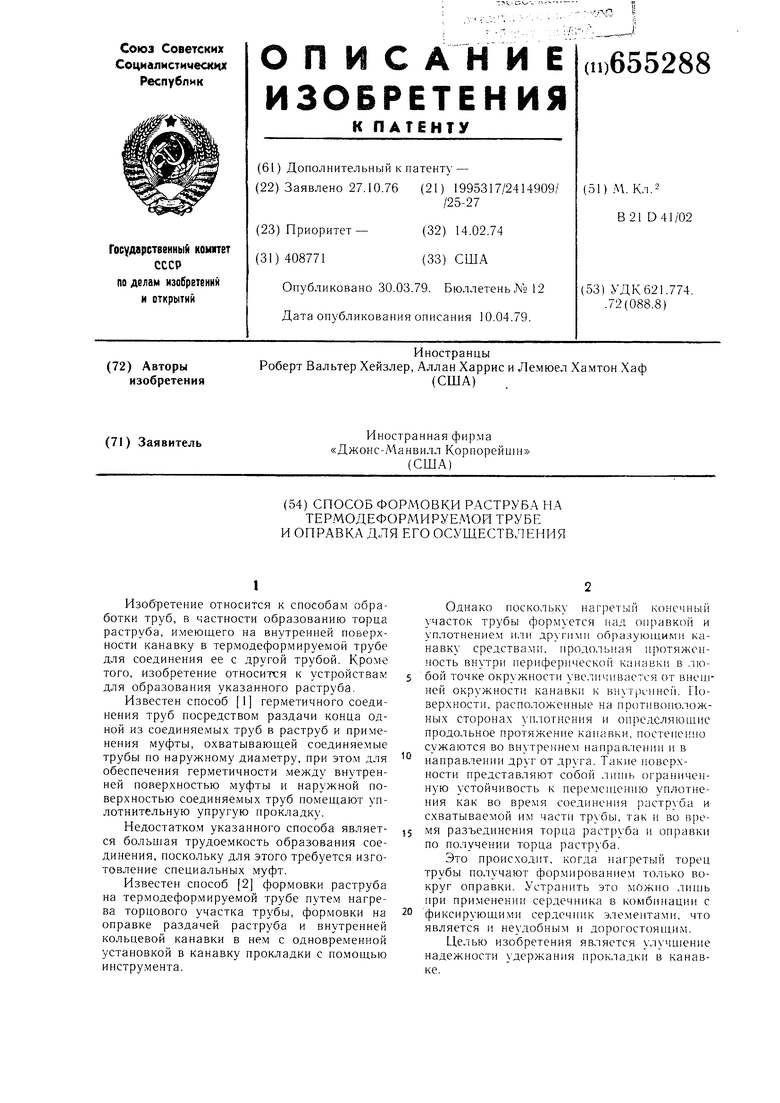

На фиг. 1 показан раструб соединения раструбом, полученный предлагаемым сноеобом; на фиг. 2 - разрез А-А па фиг. I; на фиг. 3 - часть торца раструба с удаленной прокладкой; на фиг. 4 - блок для получения торна раструба; на фиг. 5 - часть оправки в разрезе; па фиг. 6 - инструмент для образования канавки; на фиг. 7 - другой вариант инструмента для образования канавки; на фиг. 8-11 - части оправки, и.ллюстрирующие получение торна раструба.

Способ осуп1ествляют следующим образом.

Торцевой участок трубы, например, из ноли.хлорвинила в нагретом состоянии раздают до иолучения раструба 1 с одновременной формовкой внутренней кольцевой канавки 2 и размещением в ней прокладки 3, нанрнмер из резины (фиг. 1-4).

Для того, чтобы нрокладка 3 надежно удерживалась в канавке 2, на боковой степке последней но ее периметру формуют выстуны 4, которые суживают ироходное сечение канавки и H;IOTHO удерживают нрок;1адку.

При формовке выступов 4 с)0рмовочный инструмент располагают под углом к оси трубы, близким к 45°.

Устройство для осупдествления способа формовки раструба на термодеформируемой трубе включает оправку 5, предназначенную для создания на трубе раструба 1 с внутренней канавкой 2, и устройство 6 для формовки выступов 4, суживающих проходное сечение канавки 2.

Оправка 5 етупенчатой формы еодержит цилиндрический участок 7, переходящий во второй цилиндрический участок 8 большего диаметра, который граничит с упором 9, BI Iполненным в виде фланца, прикрепленного к торцу оправки 5.

В свою очередь цилиндрический участок 7 сопрягается с конусным наконечником 10.

Участок 8 оправки включает кольцеобразную выемку 11 (фиг. 5), предназначенную для размещения по ее окружности прокладки перед раздачей раструба и формообразование.м на нем внутренней канавки 2, и кольцеобразную плоскость 12, суживающуюся наружу и но направлению от выемки 11 к участку 7.

На плоскости 12 равномерно расноложены по окружности открытые назы, в которых размещены планки 13, установленные с возможностью поворота на осях 14 с равными углами наклона к оси онравки, образуя кольцевую наклонную поверхность.

Для поворота планок 13 в наклонное ноложение предназначен клиновой толкатель 15, размещенный внутри оправки, и набор щтырей 16, по.мещенных в наклонные направляющие каналы 17 оправки.

Устройство 6 для формовки выступов 4 канавки 2 включает кольцевую опору 18, установленную соосно оправке 5 на кронщтейнах 19, соединенных с опорой и оправкой.

Опора имеет нромежуточный учаеток 20, концентрично охватывающий участок 8 сердечника и крайние наклонные площадки 2 и 22, образующие угол, не превышающий 90; напри.мер 45°, с про.межуточны.м участком 20 и соответственно к оси оправки.

Наклонные площадки 21 и 22 размещены равномерно по окружности оправки и несут на себе цилиндры 23 и 24.

Деформируюн ие канавку инструменты 25 закреплены на свободных концах поршней ци;1индров 23 и 24. Цилиндры с,1ужат приводом основного и вспомогательного инструментов 25.

Работает устройство следую1 1им образом.

Трубную заготовку насаживают на оп|)авку нагретым торцом и производят ее раздачу конусным наконечником 10. В это время толкатель 15 посредством щтырей поднимает планки в наклонное положение и торец трубы, сойдя с цилиндрической части участка 8, направляется по наклонной иоверхности планок 13 над раз.мещенной в вые.мке прокладкой 3, пройдя которую , охлаждаясь, охватывает оправку и упирается в упор 9.

После этого толкатель 15 возвращается в исходное положение и планки 13 опускаются в свои пазы, а формующие инструменты одновременно опускаются, входят в контакт с боковыми стенками трубы, вызывая их деформацию. При этом основным деформирующим инструментом формуются внутренние выступы 4 канавок 2, а дополнительпым инструментом - только стыки канавки. Однако он может быть при.менен и как основной формующий инструмент.

Формула изобретения

1. Способ формовки раструба на термодеформируемой трубе, включающей нагрев торцового участка трубы, формовку на оправке раздачей раструба и внутренней кольцевой канавки на нем с одновременной установкой в канавку прокладки с помощью инструмента, отличающийся тем, что, с целью улучшения надежности удержания прокладки в канавке, на боковой стенке канавки формуют по меньшей мере один выступ, суживаюший проходное сечение канавки.

2.Способ по п. 1, отличающийся тем, что при формовке выступа у основания канавки инструмент располагают под углом к оси оправки, близким к 45°.

3.Оправка для осушествления способа по п. 1, содержащая сопряженные между собой цилиндрическую и коническую части, а также кольцевую проточку, выполненную на цилинд рической части, отличающаяся тем, что она снабжена по меньшей мере одним дефор.мируюшим инструментом для формовки выступа канавки, установленным на оправке с возможностью перемешения к оси оправки под углом, меньшим 90.

4.Оправка по п. 3, отличающаяся тем, что она снабжена но меньшей мере одним дополнительным формующ11м инструментом для формовки канавки, установленным на оправке со стороны, противоположной разметению основного деформирующего инструмента.

5.Оправка по пн. 3 и 4, отличающаяся тем, что угол установки инструмента к оси оправки составляет 45°.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3262188, кл. 29-157, 1962.

2.Патент США N° 3520047. кл. 29-423, 1970.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И МАТРИЦА ДЛЯ ИЗГОТОВЛЕНИЯ ШАРНИРА, ПЕРЕДАЮЩЕГО КРУТЯЩИЙ МОМЕНТ (ВАРИАНТЫ) | 1997 |

|

RU2182054C2 |

| Устройство для образования концевого раструба на трубе из термопластичного материала | 1976 |

|

SU640681A3 |

| Способ изготовления толстостенной бесшовной жесткой трубы из неориентированного полукристаллического термопластичного полимера и устройство для его осуществления | 1980 |

|

SU1163801A3 |

| ЛИНЕЙНЫЙ ЭЛЕМЕНТ СБОРНО-РАЗБОРНОГО ТРУБОПРОВОДА | 2014 |

|

RU2543921C1 |

| СПОСОБ ОБРАЗОВАНИЯ РАСТРУБА НА ТРУБЕ | 1996 |

|

RU2177878C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2180418C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154766C1 |

| УПЛОТНИТЕЛЬНАЯ АРМАТУРА ИЗ ЭЛАСТОМЕРА ДЛЯ СОЕДИНЕНИЯ ТРУБ | 1990 |

|

RU2013681C1 |

| ШИНА | 2012 |

|

RU2561656C1 |

| Устройство для формования кольцевой канавки в раструбе пластмассовой трубы | 1984 |

|

SU1141002A1 |

23

П

2

fus.6

(риг. 5

25

Фиг.9

Фиг. 10

Авторы

Даты

1979-03-30—Публикация

1976-10-27—Подача