Изобретение относится к области производства труб из полимерных материалов, преимущественно труб диаметром от 50 до 400 мм, предназначенных для транспортировки различных сред под избыточным давлением.

Известна труба из композиционных материалов, содержащая силовой каркас и герметизирующую оболочку (см. , например, заявку GB 1116572, F 16 L 9/12, 06.06.68).

Из этой же заявки известен способ изготовления трубы из композиционного материала, включающий формирование герметизирующей оболочки и последующее формирование силового каркаса.

Однако указанные выше технические решения не обеспечивают возможности для перекачки абразивных сред, что сужает область использования этой трубы.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является труба из композитных материалов, содержащая силовой каркас, образованный двойными слоями ровинга, пропитанных полимерным связующим, и внутренний герметизирующий слой (см., например, заявку Великобритании 1229938, F 16 L 9/12, 28.04.71).

В этой же заявке описан способ изготовления трубы из композиционных материалов, включающий формирование на оправке герметизирующего слоя из резины и последующее формирование силового каркаса путем намотки спиральных слоев ровинга, пропитанного полимерным связующим.

Однако в указанной выше заявке труба из композиционных материалов не обеспечивает требуемой надежности работы при перекачке химически активных и абразивных сред (пульп, засоленных пластовых жидкостей и др.).

Задачей, на решение которой направлено настоящее изобретение, является повышение прочности и надежности трубы путем увеличения адгезионной прочности герметизирующего слоя к силовому каркасу.

Указанная задача в части устройства как объекта изобретения заключается в том, что труба из композиционных материалов содержит силовой каркас, образованный двойными слоями ровинга, пропитанных полимерным связующим, и внутренний герметизирующий слой, при этом герметизирующий слой выполнен из химически стойкого материала - термореактивного композита на основе полимер-олигомерных систем, содержащего дополнительно пластификатор, наполнитель, инициаторы отверждения эпоксидных смол, регулятор вязкости, стабилизаторы и краситель, причем состав включает следующие компоненты в массовых частях: поливинилхлорид (0,35-0,42), сополимер винилхлорида (0,05-0,08), смола эпоксидная (0,10-0,20), дециандиамид (0,010-0,020), диоктилфтолат (0,10-0,20), тальк (0,10-0,20), стеарат кальция (0,005-0,015), аэросил (0,003-0,008), между силовым каркасом и внутренним герметизирующим слоем толщиной от 1,4 до 3,5 мм из химически и абразивостойкого материала - термореактивного композита на основе полимер-олигомерных систем сформирован пакет из 3-х адгезионных слоев, намотанных на герметизирующий слой в следующей последовательности: двойной спиральный слой ровинга с углом намотки к продольной оси от 52 до 57o и толщиной до 0,7 мм и два слоя нетканого полотна с пропиткой, при этом силовой каркас выполнен в виде пакета, включающего в себя от 2 до 20 двойных спиральных слоев, а на концах трубы сформированы соединительные элементы, выполненные одновременно с намоткой герметизирующего слоя и силового каркаса.

Труба может содержать, по крайней мере, один соединительный элемент, выполненный в виде раструба, силовой каркас которого сформирован намоткой чередующихся слоев ткани, двойных спиральных и кольцевых слоев ровинга, а внутренняя поверхность которого образована конусом, переходящим в цилиндр, который имеет, как минимум, одну кольцевую канавку, имеющую сечение в виде двух противоположных конусных участков, причем конусный участок канавки со стороны торца трубы заполнен с углом, большим угла конуса противоположного участка, а герметизирующий слой заканчивается утонением на конусном участке канавки, ближайшем к конусу раструба.

Труба может содержать, по крайней мере, один соединительный элемент, выполненный в виде ниппеля, а на наружной цилиндрической поверхности выполнено, как минимум, по одной канавке под уплотнительный и стопорный элементы, при этом в зоне от торца ниппеля до первой канавки под стопорный элемент сформирован кольцевой выступ в форме равнобедренного треугольника, образованного поочередной кольцевой намоткой слоев стекло или базальтового ровинга, который обеспечивает плавный подъем двойных спиральных слоев к периферии ниппеля, причем участок ниппеля в зоне канавок под уплотнительные элементы выполнен сплошной намоткой кольцевых слоев ровинга, а на участке канавок под стопорные элементы от вершины кольцевого выступа до конца ниппеля - попеременной намоткой кольцевых слоев ровинга и кольцевых слоев ткани с утком параллельным оси трубы, а формирование наружной поверхности ниппеля выполнено намоткой кольцевых слоев ровинга.

Труба может содержать, по крайней мере, один соединительный элемент, выполненный в виде ниппеля, имеющего бурт и сопряженный с ним посадочный цилиндрический участок под свободный фланец, которые намотаны на силовой каркас трубы, причем цилиндрический участок выполнен поочередной кольцевой намоткой слоев ткани и слоев ровинга, а бурт сформирован намоткой кольцевых слоев ровинга, образующих подпорный клин, имеющий форму конуса с подъемом к торцу ниппеля, и кольцевых слоев ткани, наложенных на подпорный клин с подмоткой каждого 5-го слоя кольцевым слоем ровинга по всей длине и обжатых кольцевыми слоями ровинга.

В торце ниппеля может быть выполнена кольцевая канавка под уплотнительный элемент, в качестве армирующего материала может быть использован стеклоровинг и стеклоткань или базальтовый ровинг и базальтовая ткань, а также их комбинации, внутренняя поверхность может быть выполнена в виде конуса с конусностью в пределах от 1 до 5 мм на 8 м длины, причем больший диаметр выполнен со стороны раструба, труба может быть механически обработана, при этом на механически обработанных поверхностях нанесено защитное покрытие на основе, например, эпоксидной смолы, толщиной до 0,25 мм, на торцы трубы с соединительными элементами может быть нанесено герметизирующее покрытие, например эпоксиполиуретановая композиция толщиной 0,3-0,5 мм.

В части способа как объекта изобретения сущность изобретения заключается в том, что способ изготовления трубы из композиционных материалов включает формирование на оправке герметизирующего слоя и последующее формирование силового каркаса путем намотки спиральных слоев ровинга, пропитанного полимерным связующим, при этом формирование герметизирующего слоя проводят путем намотки на оправку, предварительно покрытую слоем антиадгезионного материала, ленты из химически стойкого термореактивного композита на основе полимер-олигомерных систем толщиной 0,6-0,8 мм с шагом, равным ширине ленты, после чего наматывают второй слой ленты из термореактивного композита на основе полимер-олигомерных систем со смещением относительно первого слоя на 0,5 шага и затем наматывают 3-й слои термореактивного композита на основе полимер-олигомерных систем, начиная намотку с противоположного торца оправки, после этого производят намотку пакета из 3-х адгезионных слоев, при этом пакет включает последовательно намотку двойного спирального слоя толщиной до 0,7 мм стекло- или базальтового ровинга с углом намотки от 52 до 57o, намотку двух кольцевых слоев нетканого полотна, пропитанного связующим, далее формируют силовой каркас путем намотки пакета от 2 до 20 двойных спиральных слоев ровинга, с усилием натяжения ровинга от 0,4 до 2,0 кг на 1 мм жгута ровинга, после чего формируют на концах трубы соединительные элементы.

При выполнении трубы, у которой, по крайней мере, на одном из концов формируют соединительный элемент в виде раструба последний формируют путем выкладки слоя ткани-препрега на формователи кольцевых канавок с выходом на цилиндрическую поверхность формователя раструба на расстояние до 60 мм от оси формователя канавки, далее производят намотку термореактивного композита на основе полимер-олигомерных систем на формователь раструба, причем на цилиндрическом участке раструба до его конусного участка выкладывается 2 слоя термореактивного композита на основе полимер-олигомерных систем и на конусном участке - до 4-х слоев термореактивного композита на основе полимер-олигомерных систем, затем со стороны конусной поверхности канавки с большим углом наклона производят кольцевую намотку ровинга с формированием плавного выхода на поверхность формователя раструба, после чего производят намотку адгезионного пакета из 3-х слоев, причем полностью пакет наматывают только до внутреннего относительно торца трубы формователя канавки, кроме двойного спирального слоя, который наматывают до конца формователя раструба, затем производят намотку от 5 до 20 двойных спиральных слоев ровинга по всей длине оправки трубы с обмоткой каждого двойного слоя ровинга в зоне раструба одним кольцевым слоем ткани ровинга толщиной не более 0,3 мм.

При выполнении трубы, у которой, по крайней мере, на одном из концов трубы формируют соединительный элемент в виде ниппеля, последний формируют путем намотки пакета от 5 до 10 двойных спиральных слоев ровинга, над которым в зоне от торца до первой канавки под стопорный элемент предварительно формируют кольцевой выступ, имеющий форму равнобедренного треугольника, образованного поочередной кольцевой намоткой слоев стекло- или базальтового ровинга, обеспечивающего плавный подъем второго пакета 5-10 двойных спиральных слоев к периферии, причем участок ниппеля в зоне канавок под уплотнительные элементы от вершины кольцевого выступа до торца ниппеля выполняют сплошной намоткой кольцевых слоев ровинга, а на участке канавок под стопорные элементы от вершины кольцевого выступа до конца ниппеля - попеременной намоткой кольцевых слоев ровинга и кольцевых слоев ткани с утком параллельным оси трубы, после чего производится формирование диаметра ниппеля посредством намотки кольцевых слоев ровинга на длине до 360 мм.

При выполнении трубы, у которой, по крайней мере, на одном из концов трубы формируют соединительный элемент в виде ниппеля с буртом, последний формируют путем намотки пакета из 5-20 двойных спиральных слоев ровинга, причем со стороны торца предварительно подматывают подпорный клин высотой до 30 мм кольцевыми слоями ровинга методом его жгутования и плавным выходом на тело трубы, далее производят намотку пакета на длину ниппеля до 300 мм из максимум 15-18 слоев стекло- или базальтовой ткани, каждый из которых в зоне цилиндрической части ниппеля обматывается кольцевым слоем ровинга толщиной не более 0,4 мм, при этом каждый 5-й слой ткани обматывается кольцевым слоем ровинга по всей длине ниппеля, а формирование бурта ниппеля и площадки под фланец выполняют намоткой кольцевых слоев ровинга с оформлением наружных диаметров элементов ниппеля, причем перед намоткой ниппельного стыка с буртом на цапфы оправки устанавливают накидные фланцы, соответствующие диаметру изготавливаемой трубы, которые после намотки двойных спиральных слоев ровинга, составляющие силовой каркас трубы, переносятся в середину трубы и закрепляются там, после чего производится намотка соединительных элементов трубы.

Формирование поверх герметизирующего слоя пакета из 3-х адгезионных слоев с описанной выше последовательностью слоев позволяет выполнить качественно приклейку футеровочного слоя, поскольку именно такая последовательность слоев способствует внедрению в него герметизирующего слоя, созданию барьерного слоя, аккумулирующего излишки связующего и созданию упругой среды, через которую расположенный поверх пакета силовой каркас передает давление опрессовки.

Выполнение силового каркаса в виде пакета, включающего в себя от 5 до 20 двойных спиральных слоев ровинга, позволяет создать монолитную структуру трубы в процессе проведения полимеризации.

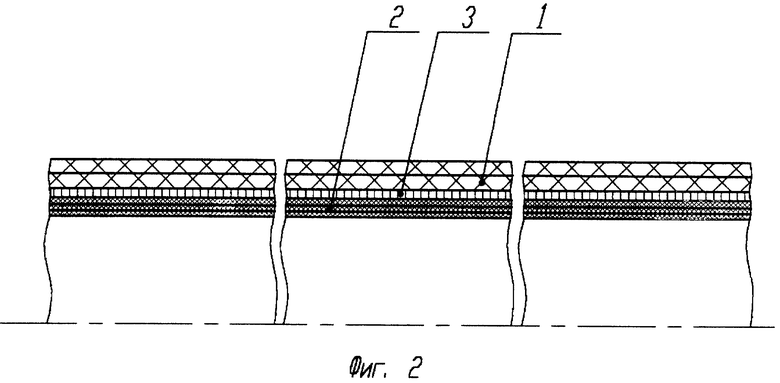

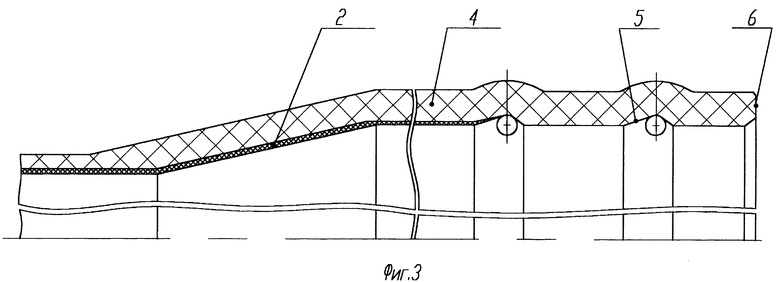

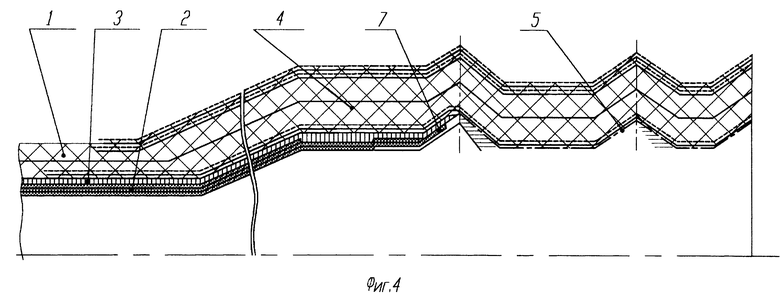

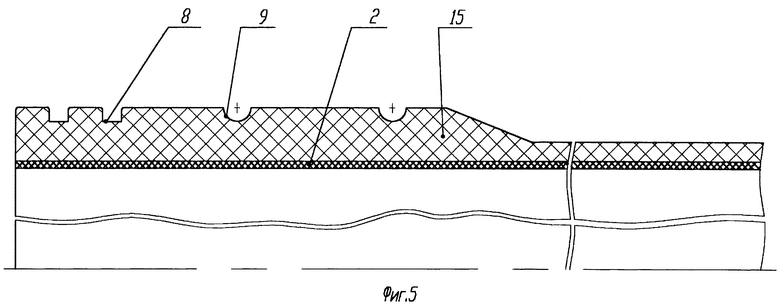

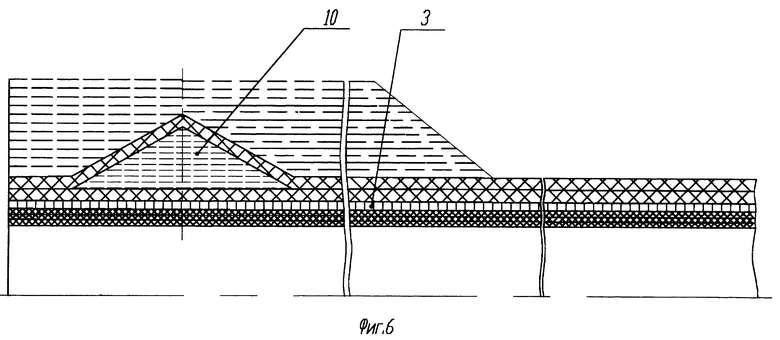

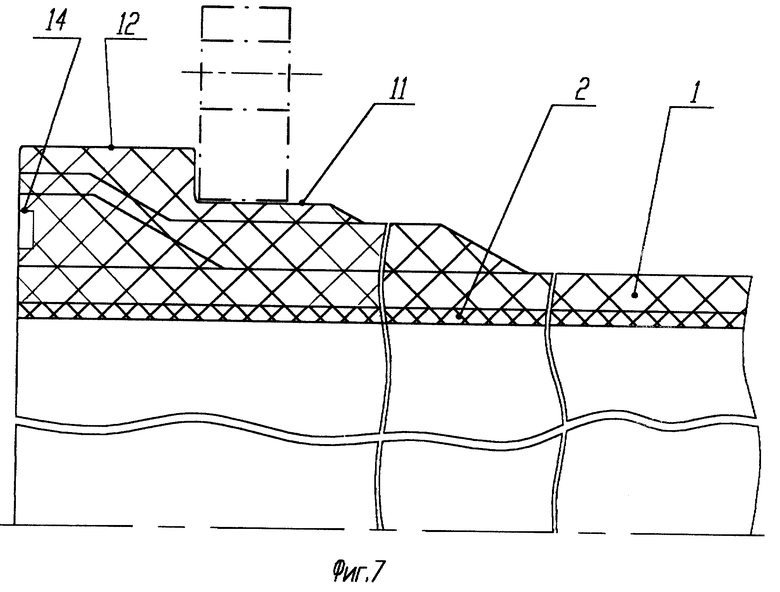

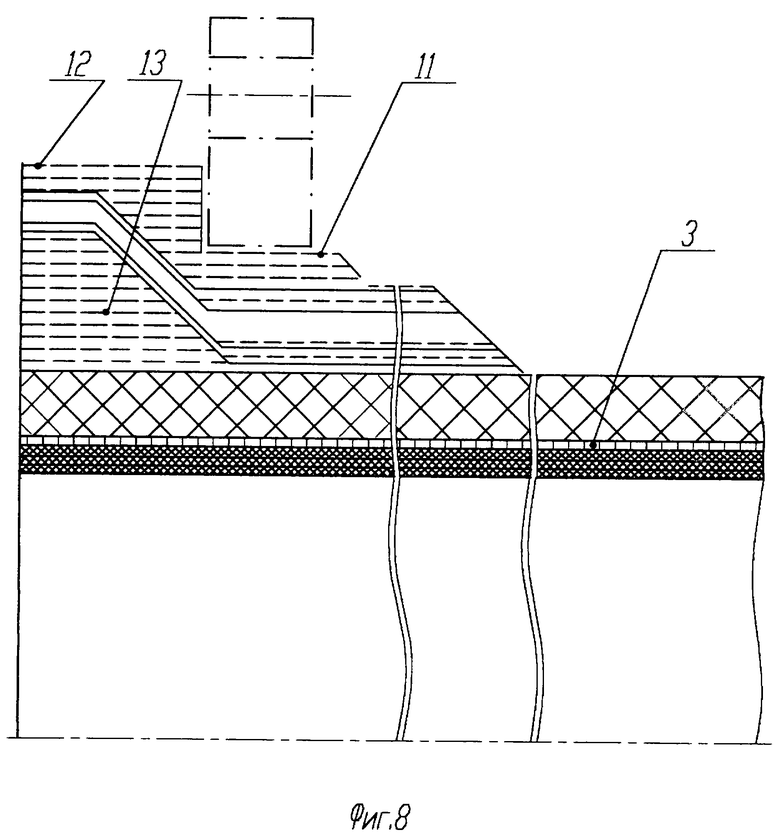

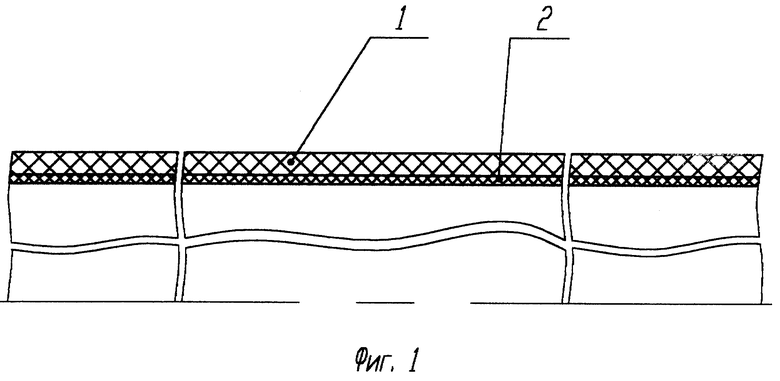

На фиг. 1 представлен продольный разрез тела трубы, на фиг.2 - схема армирования тела трубы, на фиг. 3 представлен продольный разрез раструба трубы, на фиг. 4 представлена схема армирования раструба трубы, на фиг.5 представлен продольный разрез ниппеля трубы, на фиг.6 представлена схема армирования ниппеля трубы, на фиг.7 представлен продольный разрез ниппеля трубы с буртом и на фиг.8 представлена схема армирования ниппеля трубы с буртом.

Труба из композиционных материалов содержит силовой каркас 1, образованный двойными слоями ровинга, пропитанных отвержденным полимерным связующим, и внутренний герметизирующий слой 2 из термореактивного композита на основе полимер-олигомерных систем, содержащий дополнительно пластификатор, наполнитель, инициаторы отверждения эпоксидных смол, регулятор вязкости, стабилизаторы и краситель, причем состав включает следующие компоненты в массовых частях: поливинилхлорид (0,35-0,4,2), сополимер винилхлорида (0,05-0,08), смола эпоксидная (0,10-0,20), дециандиамид (0,010-0,020), диоктилфтолат (0,10-0,20), тальк (0,10-0,20), стеарат кальция (0,005-0,015), аэросил (0,003-0,008). Между силовым каркасом 1 и внутренним герметизирующим слоем 2 толщиной от 1,4 до 3,5 мм из химически стойкого термореактивного композита на основе полимер-олигомерных систем сформирован пакет 3 из 3-х адгезионных слоев, намотанных на герметизирующий слой 2 в следующей последовательности: двойной спиральный слой ровинга с углом намотки к продольной оси от 52 до 57o и толщиной до 0,7 мм и два слоя нетканого полотна с пропиткой, при этом силовой каркас 1 выполнен в виде пакета, включающего в себя от 2 до 20 двойных спиральных слоев, а на концах трубы сформированы соединительные элементы, выполненные одновременно с намоткой герметизирующего слоя 2 и силового каркаса 1.

При выполнении трубы с, по крайней мере, одним соединительным элементом, выполненным в виде раструба, у которого силовой каркас 4 сформирован намоткой чередующихся слоев ткани, двойных спиральных и кольцевых слоев ровинга, а внутренняя поверхность образована конусом, переходящим в цилиндр, который имеет, как минимум, одну кольцевую канавку 5, имеющую сечение в виде двух противоположных конусных участков, причем конусный участок канавки 5 со стороны торца 6 трубы выполнен с углом, большим угла конуса противоположного участка, а герметизирующий слой 2 заканчивается утонением 7 на конусном участке канавки 5, ближайшем к конусу раструба.

При выполнении трубы с, по крайней мере, одним соединительным элементом, выполненным в виде ниппеля у последнего, на наружной цилиндрической поверхности выполнено, как минимум, по одной канавке 8 под уплотнительный и канавок 9 под стопорные элементы, при этом в зоне от торца до первой канавки под стопорный элемент выполнен кольцевой выступ 10 в форме равнобедренного треугольника, образованный поочередной кольцевой намоткой слоев стекло- или базальтового ровинга и обеспечивающий плавный подъем пакета из 5-10 двойных спиральных слоев к периферии ниппеля, причем участок ниппеля в зоне канавок 8 под уплотнительные элементы от вершины кольцевого выступа 10 до торца ниппеля выполнен сплошной намоткой кольцевых слоев ровинга, на участке канавок 9 под стопорные элементы от вершины кольцевого выступа до конца ниппеля - попеременной намоткой кольцевых слоев ровинга и кольцевых слоев ткани с утком, параллельным оси трубы.

При выполнении трубы с, по крайней мере, одним соединительным элементом, выполненным в виде ниппеля, имеющего бурт и сопряженный с ним посадочный цилиндрический участок под свободный фланец, последние намотаны на силовой каркас 1 трубы, причем цилиндрический участок 11 выполнен поочередной кольцевой намоткой слоев ткани и слоев ровинга, а бурт 12 сформирован намоткой кольцевых слоев ровинга, образующих подпорный клин 13, имеющий форму конуса с подъемом к торцу ниппеля, и кольцевых слоев ткани, наложенных на подпорный клин с подмоткой каждого 5-го слоя кольцевым слоем ровинга по всей длине и обжатых кольцевыми слоями ровинга. В торце ниппеля может быть выполнена кольцевая канавка 14 под уплотнительный элемент.

В трубе в качестве армирующего материала используется стеклоровинг и стеклоткань или базальтовый ровинг и базальтовая ткань, а также их комбинации, внутренняя поверхность трубы может быть выполнена в виде конуса с конусностью в пределах от 1 до 5 мм на 8 м длины, причем больший диаметр выполнен со стороны раструба, труба может быть механически обработана, при этом на механически обработанных поверхностях нанесено защитное покрытие на основе, например, эпоксидной смолы, толщиной до 0,25 мм, а на торцы трубы с соединительными элементами может быть нанесено герметизирующее покрытие, например эпоксиполиуретановая композиция толщиной 0,3-0,5 мм.

Способ изготовления трубы реализуется следующим образом.

Способ изготовления трубы из композиционных материалов включает формирование на оправке герметизирующего слоя 2 из термореактивного композита на основе полимер-олигомерных систем и последующее формирование силового каркаса 1 путем намотки спиральных слоев ровинга, пропитанного полимерным связующим. Формирование герметизирующего слоя 2 проводят путем намотки на оправку, предварительно покрытую слоем антиадгезионного материала, ленты из химически стойкого термореактивного композита на основе полимер-олигомерных систем толщиной 0,6-0,8 мм с шагом, равным ширине ленты, после чего наматывают второй слой ленты из термореактивного композита на основе полимер-олигомерных систем со смещением относительно первого слоя на 0,5 шага и затем наматывают 3-й слой из термореактивного композита на основе полимер-олигомерных систем, начиная намотку с противоположного торца оправки. Далее проводят намотку пакета 3 из 3-х адгезионных слоев, причем пакет 3 включает последовательно намотку двойного спирального слоя толщиной до 0,7 мм стекло- или базальтового ровинга с углом намотки от 52 до 57o, намотку двух слоев нетканого полотна, пропитанного связующим, далее формируют силовой каркас 1 путем намотки пакета до 20 двойных спиральных слоев ровинга с усилием натяжения ровинга от 0,4 до 2,0 кг на 1 мм жгута ровинга, после чего формируют на концах трубы соединительные элементы.

Раструб формируют путем выкладки слоя ткани-препрега на оправку формователя кольцевых канавок 5 с выходом на цилиндрическую поверхность формователя раструба на расстояние до 60 мм от оси формователя канавки, далее производят намотку термореактивного композита на основе полимер-олигомерных систем на формователь раструба (формирование герметизирующего слоя 7 раструба переходящего в герметизирующий слой 2 трубы), причем на цилиндрическом участке раструба до его конусного участка выкладывается 2 слоя термореактивного композита на основе полимер-олигомерных систем и на конусном участке - до 4 слоев термореактивного композита на основе полимер-олигомерных систем, затем со стороны конусной поверхности канавки 5 с большим углом наклона производят кольцевую намотку ровинга с формированием плавного выхода на поверхность формователя раструба, после чего производят намотку адгезионного пакета 3 из 3-х слоев, причем полностью пакет 3 наматывают только до внутреннего относительно торца трубы формователя канавки 5, кроме двойного спирального слоя, который наматывают до конца формователя раструба, затем производят намотку от 5 до 20 двойных спиральных слоев ровинга по всей длине оправки трубы с обмоткой каждого двойного слоя ровинга в зоне раструба одним кольцевым слоем ткани ровинга толщиной не более 0,3 мм.

Ниппель формируют путем намотки пакета от 5 до 10 двойных спиральных слоев ровинга, над которым в зоне от торца до первой канавки 9 под стопорный элемент выполняют кольцевой выступ 10 в форме равнобедренного треугольника, образованного поочередной кольцевой намоткой слоев стекло- или базальтового, который обеспечивает плавный подъем второго пакета из 5-10 двойных спиральных слоев к периферии ниппеля, причем участок ниппеля в зоне канавок 8 под уплотнительные элементы, от вершины кольцевого выступа 10 до торца ниппеля выполняют сплошной намоткой кольцевых слоев ровинга, а на участке канавок 9 под стопорные элементы от вершины кольцевого выступа до конца ниппеля - попеременной намоткой кольцевых слоев ровинга и кольцевых слоев ткани с утком, параллельным оси трубы, после чего производят формирование диаметра ниппеля посредством намотки кольцевых слоев ровинга на длине до 360 мм.

Ниппель с буртом формируют путем намотки пакета из 5-20 двойных спиральных слоев ровинга, причем со стороны торца предварительно подматывают подпорный клин 13 высотой до 30 мм кольцевыми слоями ровинга методом жгутования и плавным выходом на тело трубы, далее производят намотку пакета на длину ниппеля до 300 мм из максимум 15-18 слоев стекло- или базальтовой ткани, каждый из которых в зоне цилиндрической части ниппеля обматывается кольцевым слоем ровинга толщиной не более 0,4 мм, при этом каждый 5-й слой ткани обматывается кольцевым слоем ровинга по всей длине ниппеля, а формирование бурта 12 ниппеля и площадки под фланец выполняют намоткой кольцевых слоев ровинга с оформлением наружных диаметров элементов ниппеля, причем перед намоткой ниппельного стыка с буртом на цапфы оправки устанавливают фланцы, соответствующие диаметру изготавливаемой трубы, которые после намотки двойных спиральных слоев ровинга, составляющие силовой каркас 1 трубы, переносятся в середину трубы и закрепляются там, после чего производится намотка соединительных элементов трубы.

В качестве наполнителя пластика трубы используется стеклоровинг, стеклоткань или базальтовый ровинг и ткань или их сочетания. В качестве связующего используется эпоксидное связующее со следующим соотношением компонентов в весовых частях: эпоксидная смола ЭД-20 - 100-108, изометилтетрагидрофталевый ангидрид Изо МТГФА - 80-86, модификатор ЭДОС - 5-9, ускоритель "Алкофен" - 1,5-4,0. Полимеризацию и вулканизацию проводят в следующем режиме: подъем температуры до 155-165oС, скорость подъема температуры 1,5-2,0 градуса в минуту, выдержка при температуре 155-165oС 3-3,5 часа, охлаждение до 100oС вместе с печью, выдержка при 95-105oС 1 час, охлаждение до 45-55oС вместе с печью.

Указанный выше режим позволяет получить стабильную и достаточную величину адгезии герметизирующего слоя и пластика трубы (до 5-8 кг/см).

После полимеризации трубы производится демонтаж трубы с оправки и затем механическая обработка, которая может включать подрезку торцов трубы, обработку ниппеля (наружный диаметр, канавки), обработку ниппеля с буртом (наружный диаметр, диаметр под площадку фланцев, ширину бурта, канавку в торце ниппеля), обработку раструба, а также сверление отверстий под установку стопорных элементов.

После проведения механической обработки трубы проводят нанесение защитного покрытия на механически обработанные поверхности, в качестве которого может быть использована, например, композиция (в весовых частях): смола ЭД-20 100, отвердитель УП 0633М 27, смола ДЕГ 1 - 5, пластификатор ЭДОС 19,5.

Затем на торцы трубы или ниппелей наносится герметизирующее покрытие, например эпоксиполиуретановая композиция.

Заключительным этапом проводится гидроиспытание трубы: на пробное давление - при приемосдаточных испытаниях и на давление разрушения - при типовых испытаниях.

Данная труба может быть использована везде, где требуется использование химически и абразивостойких труб, при перекачке рассолов, кислых сред, пульп, песчано-гравийных смесей, засоленных пластовых вод с большим содержанием абразивных частиц, шлама и золоотвалов энергетических предприятий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ОПРАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2190795C1 |

| СОЕДИНЕНИЕ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2154767C1 |

| СОЕДИНЕНИЕ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2224943C1 |

| ВОДОСТОЧНАЯ СЕКЦИОННАЯ ТРУБА (ВАРИАНТЫ), СЕКЦИЯ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) И СОЕДИНЕНИЕ СЕКЦИЙ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2531010C1 |

| Способ изготовления трубы из полимерных композиционных материалов | 2024 |

|

RU2831752C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2415329C2 |

Изобретение относится к производству труб. Герметизирующий слой выполнен из термореактивного композита на основе полимер-олигомерных систем, содержащего дополнительно пластификатор, наполнитель, инициаторы отверждения эпоксидных смол, регулятор вязкости, стабилизаторы и краситель, причем состав включает следующие компоненты, мас.ч.: поливинилхлорид 0,35-0,42, сополимер винилхлорида 0,05-0,08, смола эпоксидная 0,10-0,20, дециандиамид 0,010-0,020, диоктилфтолат 0,10-0,20, тальк 0,10-0,20, стеарат кальция 0,005-0,015, аэросил 0,003-0,008, между силовым каркасом и внутренним герметизирующим слоем толщиной от 1,4 до 3,5 мм из химически и абразивостойкого материала - термореактивного композита на основе полимер-олигомерных систем сформирован пакет из 3-х адгезионных слоев, намотанных на герметизирующий слой в следующей последовательности: двойной спиральный слой ровинга с углом намотки к продольной оси от 52 до 57o и толщиной до 0,7 мм и два слоя нетканого полотна с пропиткой, при этом силовой каркас выполнен в виде пакета, включающего в себя от 2 до 20 двойных спиральных слоев, а на концах трубы сформированы соединительные элементы, выполненные одновременно с намоткой герметизирующего слоя и силового каркаса. Формирование герметизирующего слоя проводят путем намотки на оправку, предварительно покрытую слоем антиадгезионного материала, ленты из химически стойкого термореактивного композита на основе полимер-олигомерных систем толщиной от 0,6 до 0,8 мм с шагом, равным ширине ленты, после чего наматывают второй слой ленты из химически стойкого термореактивного композита на основе полимер-олигомерных систем со смещением относительно первого слоя на 0,5 шага и затем наматывают 3-й слой термореактивного композита на основе полимер-олигомерных систем, начиная намотку с противоположного торца оправки, после этого проводят намотку пакета из 3-х адгезионных слоев, при этом пакет включает последовательно намотку двойного спирального слоя толщиной до 0,7 мм стекло- или базальтового ровинга с углом намотки от 52 до 57o, намотку двух слоев нетканого полотна, пропитанного связующим, далее формируют силовой каркас путем намотки пакета от 2 до 20 двойных спиральных слоев ровинга с усилием натяжения от 0,4 до 2,0 кг на 1 мм жгута ровинга, после чего формируют на концах трубы соединительные элементы. В результате достигается повышение прочности и надежности трубы. 2 с. и 11 з.п. ф-лы, 8 ил.

| Устройство для торможения трехфазного асинхронного электродвигателя | 1984 |

|

SU1229938A2 |

| Искусственный хрусталик | 1982 |

|

SU1116572A1 |

| КОМПОЗИЦИОННАЯ ПЛАСТИКОВАЯ ТРУБА | 1990 |

|

RU2046242C1 |

| ТРУБА С БУРТИКАМИ НА КОНЦАХ | 1998 |

|

RU2143627C1 |

| ТРУБА | 1995 |

|

RU2095676C1 |

Авторы

Даты

2002-03-10—Публикация

2000-05-25—Подача