i

Изобретение относится к прокатному производству и может быть использовано при холодной прокатке фольги, полос, лент и листов из черных и цветных металлов.

В современном прокатном производстве для получения холоднокатаных ; полос и лент наиболее широко используется однослойная прокатка на реверсивнйх или непрерывных станах, оснащённых моталками и разматыватёлями.

Известен способ рулонной двухслойной прокатки на непрерывном стане, включающий дублирование, задачу полос в валки, совместную прокатку в несколько реверсивных проходов и разделение полос с намоткой после кгокдого обжатия.

По этому способу перед намоткой на барабаны моталок полосы обжимаются индивидуально на 3-5% между валками разделительного устройства. Такое обжатие несколько уменьшает разницу в шероховатости поверхностей полосы 1.

Известен также способ холодной рулонной прокатки в два слоя, согласно которому полосы совместно прокатываются в несколько проходов на реверсивном стане кварто 2.

Поскольку по этому способу совмещение полос осуществляется только перед первым проходом, т.е. полосы не меняют своего взаимного расположения Б течение всего времени прокатки то разница в шероховатости поверхностей полос усугубляется с каждым проходом. Кроме -того, полосы разделяются только после последнего прохода и в течение всего времени прокатки контактируют друг с другом одними и теми же поверхностями, в результате чего не исключена опасность их слипания при реверсивной прокатке.

Целью изобретения является осуществление такой сдвоенной прокатки полос, которая позволила бы получать полосы с усредненной шероховатостью обеих сторон и исключить опасность слипания полос по контактирующим поверхностям при многопроходной прокатке.

Поставленная цель достигается тем что при реверсе полосы меняют местами так, что верхняя полоса становится нижней, а нижняя - верхней.

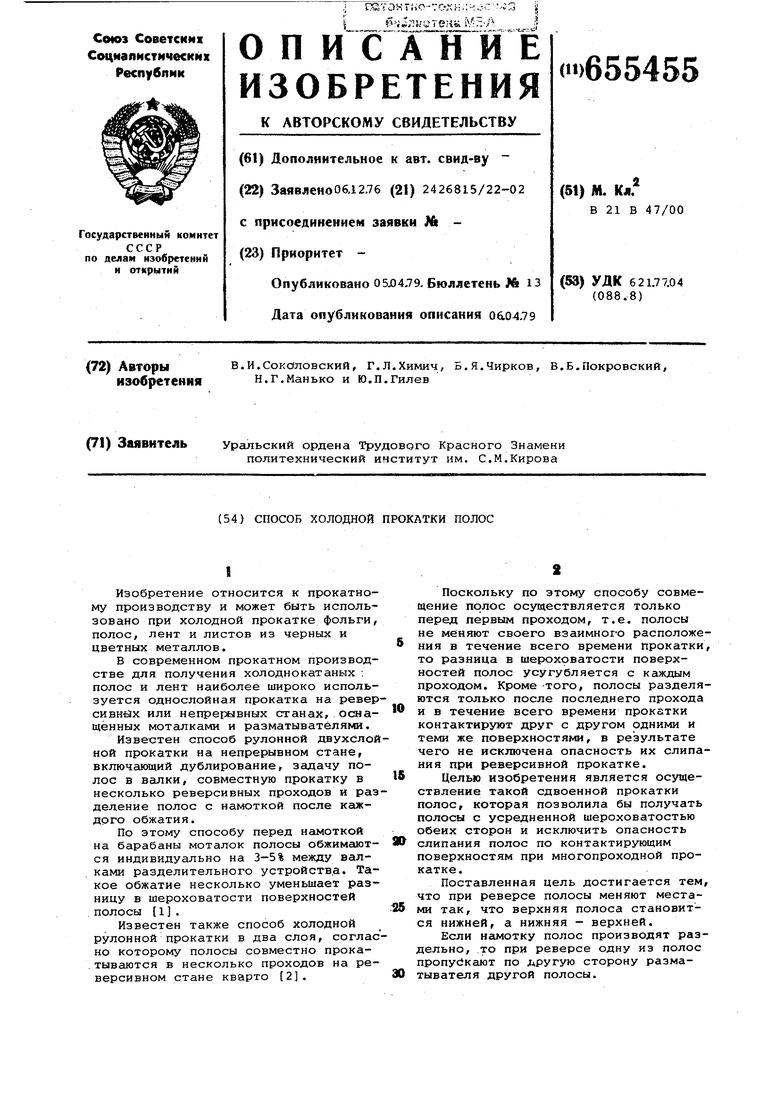

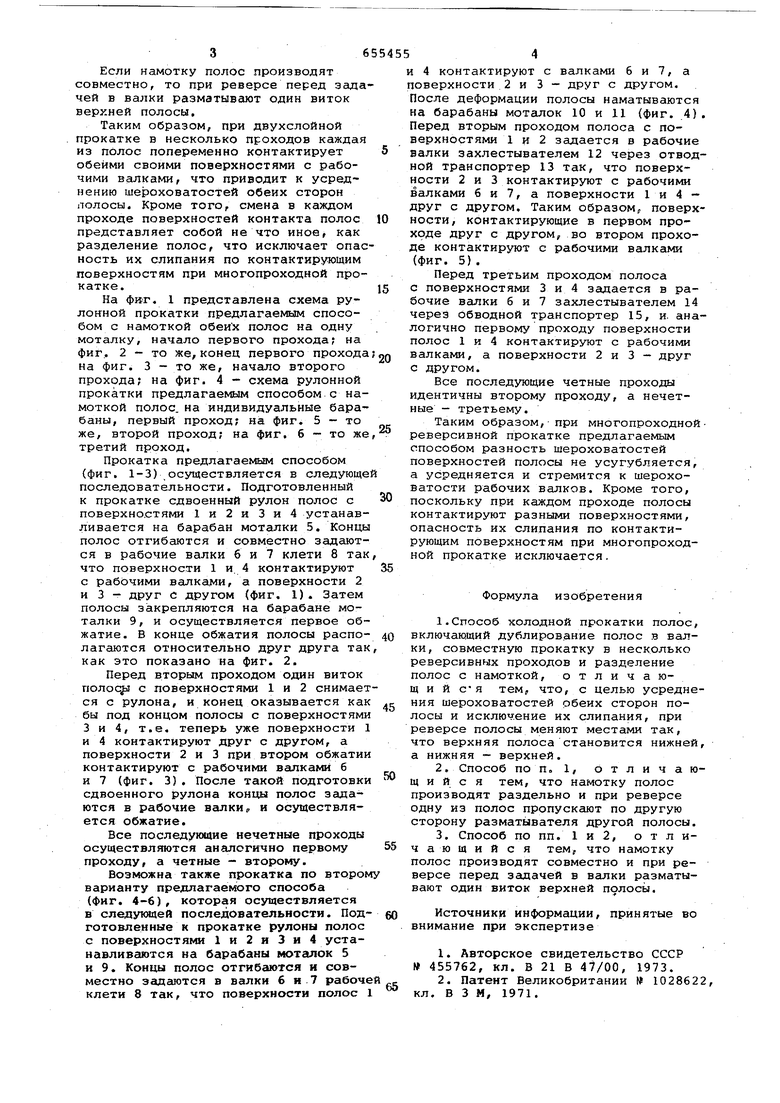

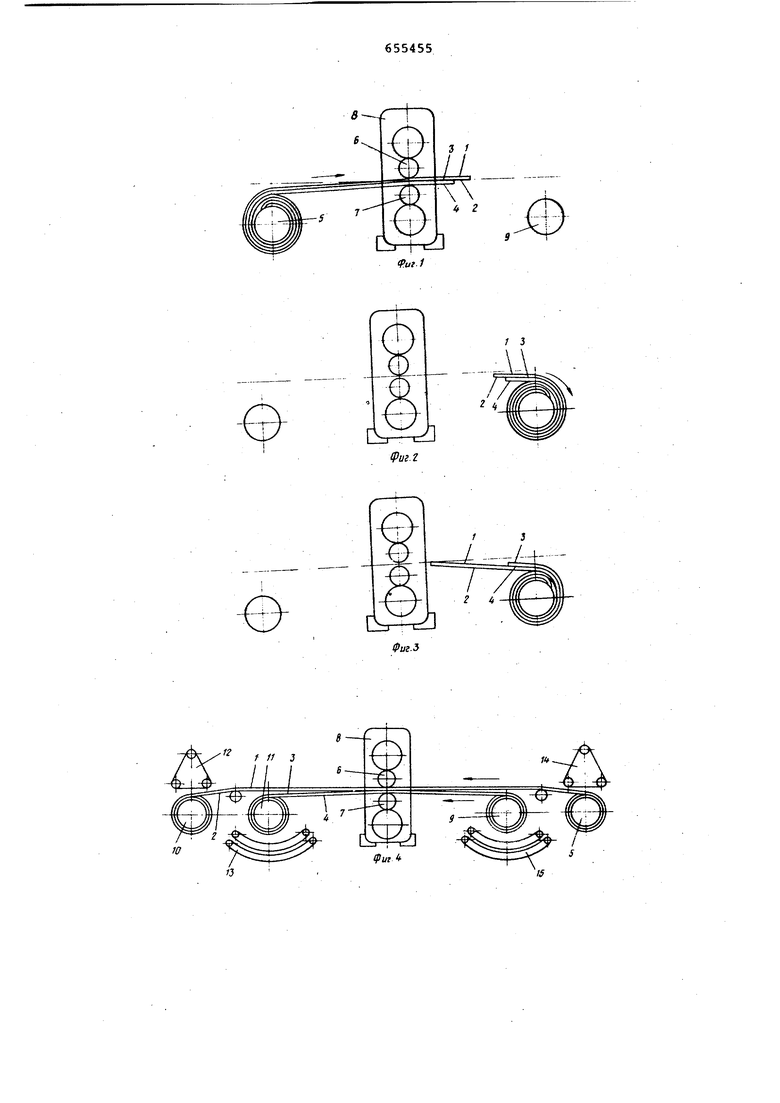

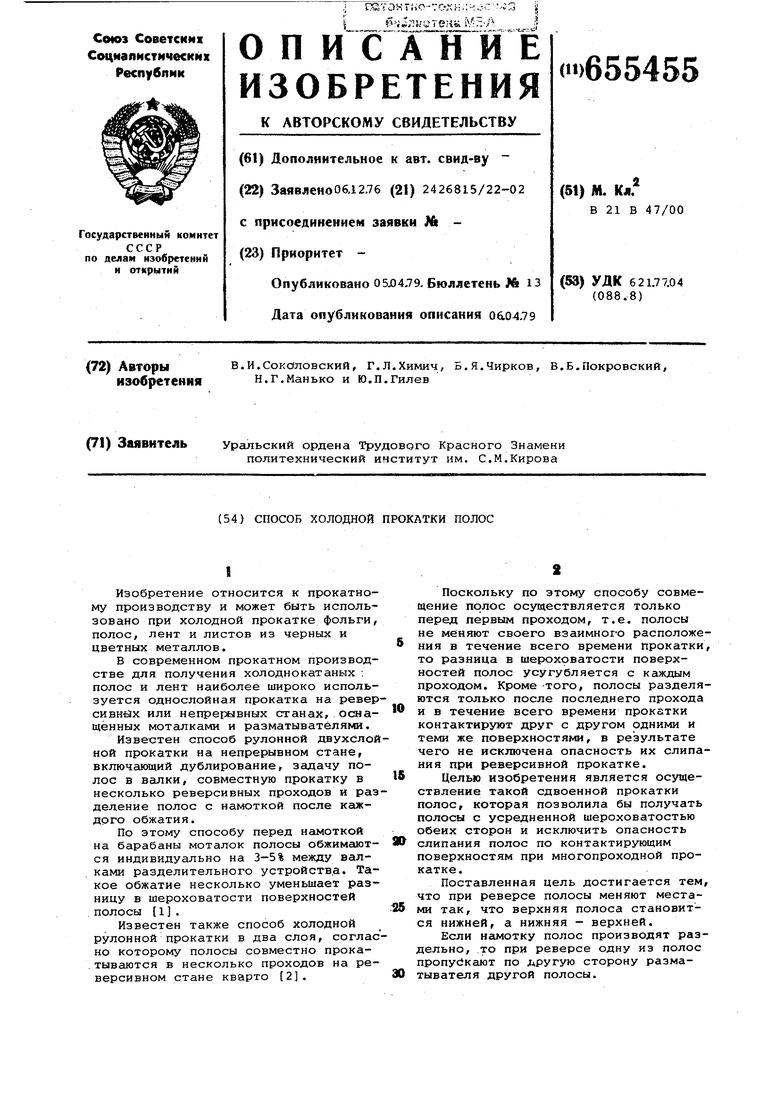

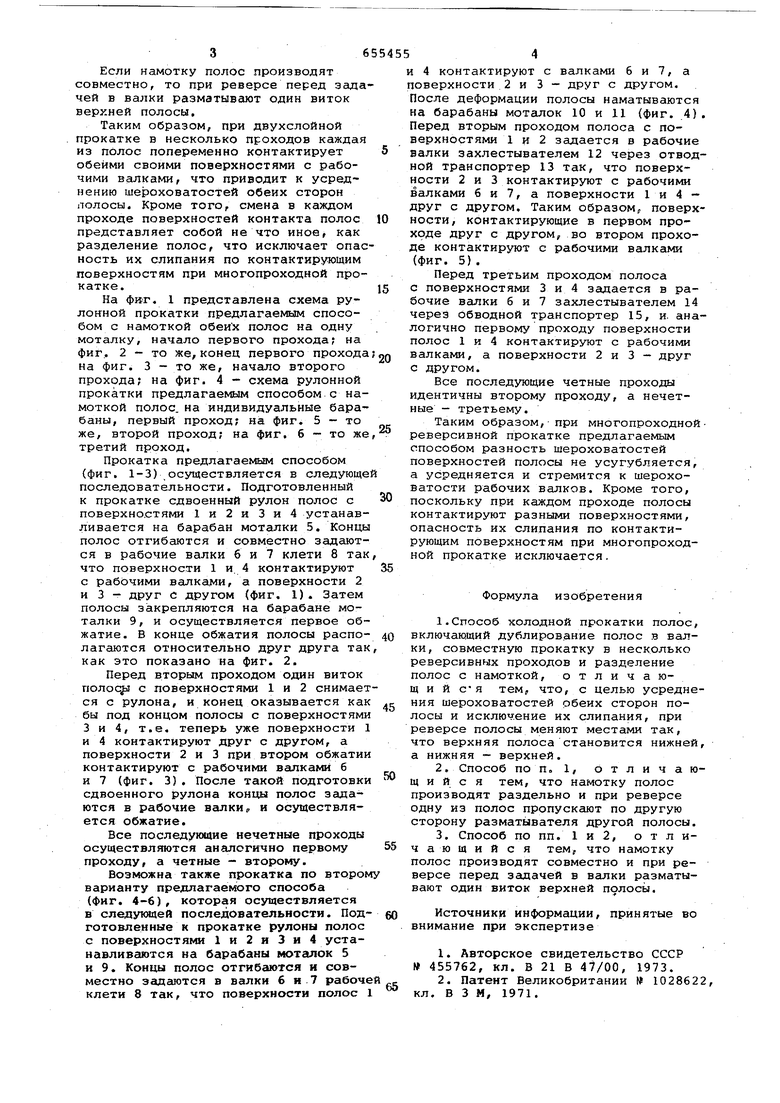

Если нё№1отку полос производят раздельно, то при реверсе одну из полос пропускают по другую сторону разматывателя другой полосы. Если намотку полос производят совместно, то при реверсе перед зада чей в валки разматывают один виток верхней полосы. Таким образом, при двухслойной прокатке в несколько проходов каждая из полос попеременно контактирует обеими своими поверхностями с рабочими валками, что приводит к усреднению шероховатостей обеих сторон полосы. Кроме того, смена в каждом проходе поверхностей контакта полос представляет собой не что иное, как разделение полос, что исключает опас ность их слипания по контактирующим поверхностям при многопроходной прокатке. На . 1 представлена схема рулонной прокатки предлагаемым способом с намоткой обеих полос на одну моталку, начало первого прохода; на фиг, 2 - то же, конец первого прохода на фиг. 3 - то же, начало второго прохода; на фиг. 4 - схема рулонной прокатки предлагаемым способом с намоткой полос, на индивидуальные барабаны, первый проход; на фиг. 5 - то же, второй проход; на фиг. б - то же третий проход. Прокатка предлагаемьм способом (фиг. 1-3) осуществляется в следующе последовательности. Подготовленный к прокатке сдвоенный рулон полос с поверхностями 1 и 2 и 3 и 4 устанавливается на барабан моталки 5. Концы полос отгибаются и совместно задаются в рабочие валки б и 7 клети 8 так что поверхности 1 и. 4 контактируют с рабочими валками, а поверхности 2 и 3 - друг с другом (фиг. 1). Затем полосы закрепляются на барабане моталки 9, и осуществляется первое об жатие. В конце обжатия полосы распо лагаются относительно друг друга та как это показано на фиг. 2. Перед вторым проходом один виток полос л с поверхностями 1 и 2 снимае ся с рулона, и конец оказывается ка бы под концом полосы с поверхностям 3 и 4, т.е. теперь уже поверхности и 4 контактируют друг с другом, а поверхности 2 и 3 при втором обжати контактируют с рабочими валками б и 7 (фиг. 3). После такой подготовк сдвоенного рулона концы полос задаются в рабочие валки и осуществляется обжатие. Все последующие нечетные проходы осуществляются аналогично первому проходу, а четные - второму. Возможна также прокатка по второ варианту предлагаемого способа (фиг. 4-6), которая осуществляется в следукяцей последовательности. Под готовленные к прокатке рулоны полос с поверхностями 1 и 2 и 3 и 4 устанавливаются на барабаны мотгшок 5 и 9. Концы полос отгибаются и совместно задаются в валки 6 и 7 рабоч клети 8 так, что поверхности полос 4 контактируют с валками 6 и 7, а оверхности 2 и 3 - друг с другом. После деформации полосы наматываются на барабаны моталок 10 и 11 (фиг. 4). Перед вторым проходом полоса с поверхностями 1 и 2 задается в рабочие валки захлестывателем 12 через отводной транспортер 13 так, что поверхности 2 и 3 контактируют с рабочими валками б и 7, а поверхности 1 и 4 друг с другом. Таким образом, поверхности, контактирующие в первом проходе друг с другом, во втором проходе контактируют с рабочими валками (фиг. 5). Перед третьим проходом полоса с поверхностями 3 и 4 задается в рабочие валки 6 и 7 захлестывателем 14 через обводной транспортер 15, и. аналогично первому проходу поверхности полос 1 и 4 контактируют с рабочими валками, а поверхности 2 и 3 - друг с другом. Все последующие четные проходы идентичны второму проходу, а нечетные - третьему. Таким образом, при многопроходнойреверсивной прокатке предлагаемым способом разность шероховатостей поверхностей полосы не усугубляется, а усредняется и стремится к шероховатости рабочих валков. Кроме того, поскольку при каждом проходе полосы контактируют разными поверхностями, опасность их слипания по контактирующим поверхностям при многопроходной прокатке исключается. Формула изобретения 1.Способ холодной прокатки полос, включающий дублирование полос в валки, совместную прокатку в несколько реверсивных проходов и разделение полос с намоткой, о т л и ч а ющ и и Ся тем, что, с целью усреднения шероховатостей обеих сторон полосы и исключение их слипания, при реверсе полосы меняют местами так, что верхняя полоса становится нижней, а нижняя - верхней. 2,Способ по п 1, отличающийся тем, что намотку полос производят раздельно и при реверсе одну из полос пропускают по другую сторону разматывателя другой полосы. 3.Способ по пп. 1 и 2, отличающийся тем, что намотку полос производят совместно и при реверсе перед задачей в валки разматывают один виток верхней П9лосы. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 455762, кл. В 21 В 47/00, 1973. 2.Патент Великобритании № 1028622, кл. В 3 М, 1971.

3 /

« 2

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНАЯ ГРУППА СТАНА ДЛЯ ПРОИЗВОДСТВА ЛЕНТЫ БЕССЛИТКОВОЙ ПРОКАТКОЙ И ПОЛОС | 1993 |

|

RU2048215C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2004 |

|

RU2286858C2 |

| Способ намотки полосы на барабанМОТАлКи | 1979 |

|

SU804055A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ РУЛОНА И ЗАКРЕПЛЕНИЯ КОНЦА ПОЛОСЫ НА БАРАБАНЕ МОТАЛКИ ПРИ НАМОТКЕ ТОНКИХ ПОЛОС | 1992 |

|

RU2036034C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ НА МОТАЛКЕ РЕВЕРСИВНОГО СТАНА РУЛОННОЙ ПРОКАТКИ ПОЛОСЫ | 2003 |

|

RU2256518C1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| КОМБИНИРОВАННАЯ УСТАНОВКА НЕПРЕРЫВНОГО ЛИТЬЯ И ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2018 |

|

RU2723025C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ И ПЛИТ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2215599C1 |

| Способ получения биметаллической ленты | 1982 |

|

SU1142246A1 |

| Система управления реверсивным станом холодной прокатки | 1983 |

|

SU1156755A1 |

1 3

ю

Фигб

Авторы

Даты

1979-04-05—Публикация

1976-12-06—Подача