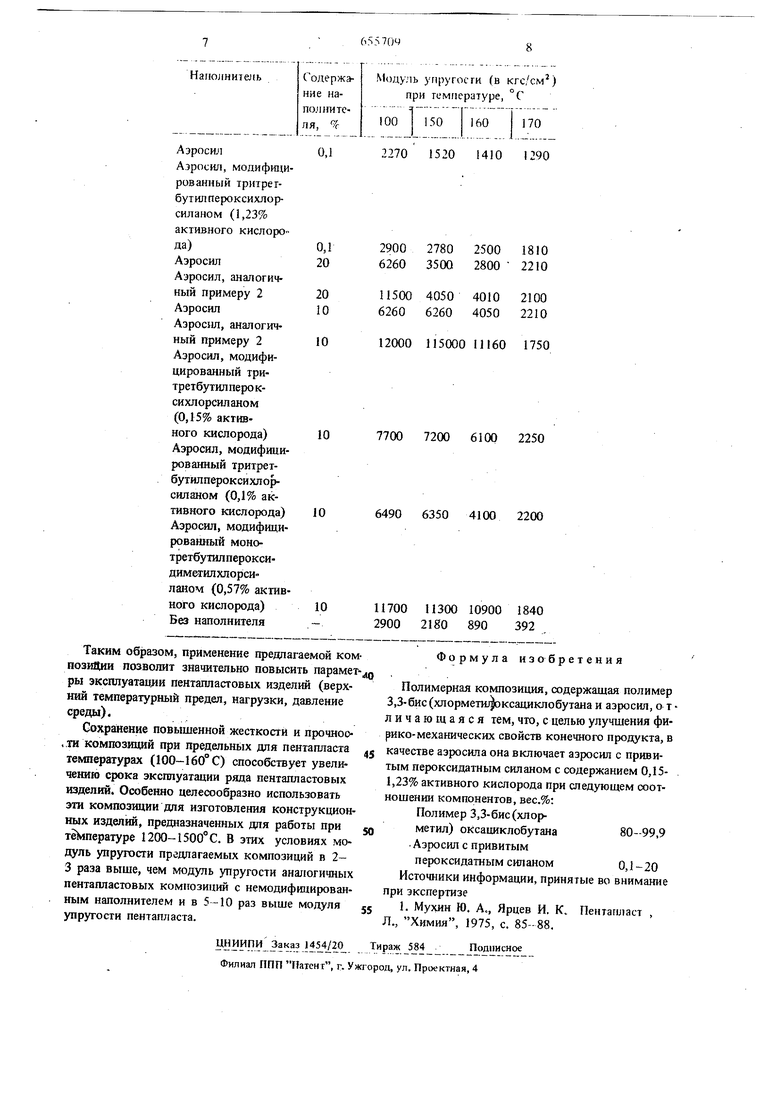

Изобретение касается получення полимерной композиции на основе полимера (хлорметил) оксациклобутана (пентапласта) и силикатного наполнителя - аэросила. Предпочтительной областью применения таких материалов является изготовление конструкцио{шых н электроизоляционных изделий, сочетающих повышенные механические свойства и теплостойкость.

Известны композиции пенташтаста с различными наполнителями. Из числа этих наполнителей различают две основные группы материалов - анизометричные и зернистые (1 ,

К первой группе относятся наполнители с четко выраженной анизометричной формой частиц (волокнистой или чешуйчатой), например, стекловолокно, асбест, слюда, графит. Эти наполнители улучшают такие механические свойства пентапласта, как жесткость (модуль ynpvrocTH) и предел прочности при растяжении. При высоком содержании анизометричных наполнителей ( до 20-30%) модуль упругости пентапласта 2000027500 кгс/см , что в 2-2,6 раза превышает модуль упругости исходного пеит;шласта (10500 кгс/см) 11- Кроме того, введение

10-30%. наполнителя с сильно выраженной анизометрической формой частнц (длинные волокна стекла и асбеста, че1щгйки сяюды) позволяет заметно (на 15-25%) повысить предел прочности при растяжении пштапласта. Однако существенным технологическим недостатком таких наполнителей является агрегирование и комкование их частиц как при хранении, так и при компаундировании. Это затрудаяет равномерное распределение частиц наполнителя в полимере, увеличивает трУ(51,о емкость приготовления композиций, а также требует применения сншиальных смесителей.

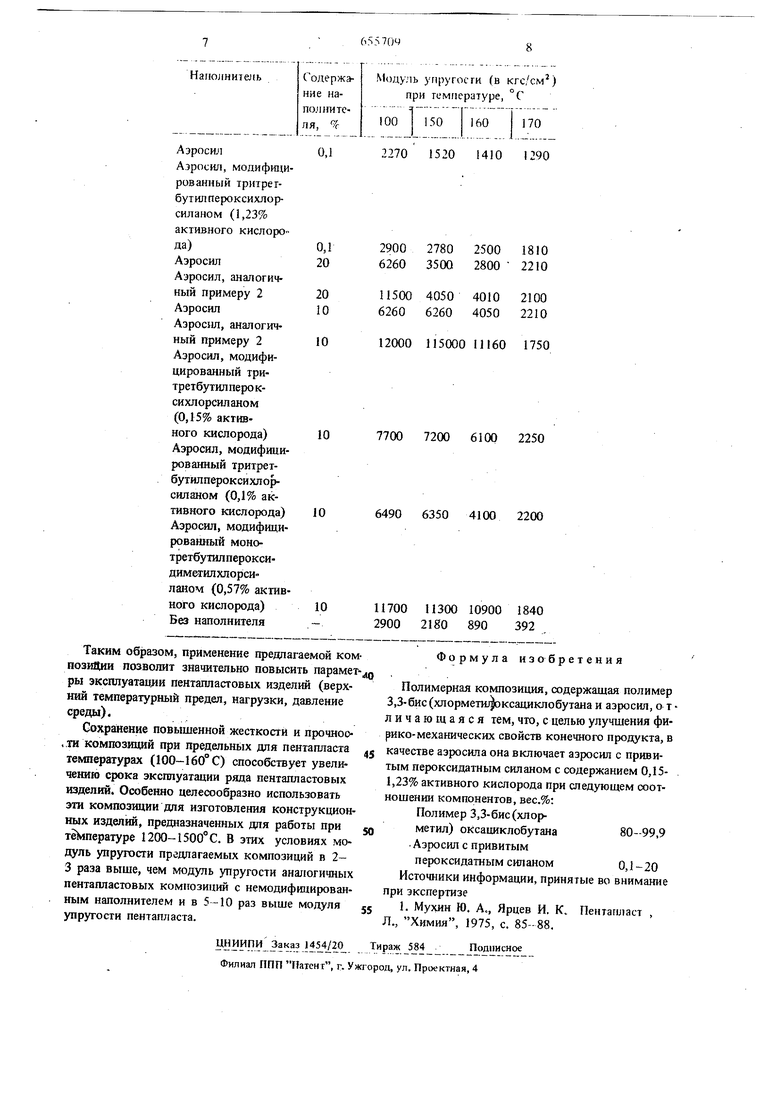

С технологической точки зрения от этих наполнителей выгодно отличаются зернистые наполнители, например аэросил, двуокись титана, окись хрома, которые быстро и равномерно смешиваются с пентапластом на обычных производительных смесителях (например, лопастного типа). Однако эти наполнители менее эффективно улучшают механические свойства пентэпласта, чем анизометричные. Например, введение 10-20% окиси хрома, двуокиси титана или аэросила повьшгает модуль упругости пентапласта до 13400-20000 кгс/см. т.е. в 1,3-2 раза. При этом предел прочности при растяжении этих композиций остается на уровне этого показателя исходного пентагшаста 1 . При увеличении содержаш-ш наполнителей, особе1шо высокодисперсных зернистых типа аэросила и сажи, происходит быстрое охрупчивание материала и резкое уменьшение ударной вязкости, что исключает его применение во многих отраслях техники. Однако указанная выим степень улучшения механических свойств пентагшаста при введении как анизометричных, так особенно зернистых наполнителей, недостаточна для ряда областей техники, например, для изготовления из него конструкционных изделий. Другим фактором, нередко огранич{шающим применение пентапластовых композиций, является их недостатовдо высокая теплостойкость, про являющаяся в быстром ухудшении механических свойств, в том числе модуля упругости, по мере увеличения температуры до 130-160°С. Например, при температуре 160°С модуль упругости пентапласта уменьшается до 900 кгс/см, а модуль упругости композиций на его основе с 10- 20% зернистых наполнителей типа аэросила и дву окиси THTaiia уменьшается до 3000-4000 кгс/см В то же время для ряда конструкциоршых деталей; на основе пещ-апласта требуется сохранение моду ля упр}гости на уровне 10000-11000 кгс/см ; вгшоть до температур }50-160°С, Цель изобретения - улучшение физико-механичаских свойств конечного продукта на основе полимерной композиции. Эта цель достигается тем, что в качестве аэросила композиция содержит аэросап с й ивитым пероксидатным силаном с содержанием 0,15 1,23% активного кислорода при следующем соотношении компонентов, вес,%: Полимер 3,3-бис(хлорметил)ок ;ациклобутана80-99,9 Аэросил с привитым пероксидагаым силаном 0,1-20 Для пол5Д1ения таких композиций к полимеру 3,3-бис(хлорметш1) оксацяклобутана добавляют 0,1-20 вес,% аэросила, предварительно химически модифицированного пероксидатным хлорсиланом, содержащего 0,15-1,23% активного кисло рода (к весу наполнителя). Химически модифицированный напочш тель мож1ю получить путем взаимодействия поверхностных гидроксильных групп наполнителя с пероксидатными хлорсиланами согласно схеме 7&i-0m-(il$ir-Rp$i-0-$L--E2 где R, РЗ - ал кил РЗ и или пероксиапкил. -Например, в качестве пероксидатного хлорсиана может быть использован тритретбутшшерокихлорсилан или монотретбутилпероксидиметиллорсилан. Наличие в аэросиле поверхностных пероксиатных групп является предпосылкой последующего образования химических связей между пентапластом и наполнителем в процессе переработ{ки композиций. Такие связи увеличивают адгезию компонентов и, следовательно, способствуют лучшению физико-механических свойств компо31ЩИЙ (например, предела прочности при растяжении, жесткости), Бьшо обнаружено сохранение предлагаемыми композициями модуля упругости при повышенных температурах (вплоть до 150-160° С) на высоком для пентагаистовых композж1ий уровне - 11000-12000 кгс/см (модуль упругости обычных пентапластовых композиций при этих температурах 4000-6000 кгс/см ). Установлена также высокая эффективность модифицированного аэросила при использовании его в качестве наполнителя пентапласта. Так, введение всего лишь 0,1% аэросила с пероксидатными группами позволяет получить композицию, модуль упругости которой при 150-160 С превышает модуль упругости как пентапласта, так и аналогичной композиции с 0,1% исходного аэросила- (введение которого даже несколько снижает вели1ошу модуля угфутости пентапласта при температуре 100-150°С). Введение модифицированного аэросила в количестве менее 0,1% не оказывает заметного влияния на свойства пентапласта, а добавление его в количестве более 20%быстро увеличивает хрупкость материала и резко ухудшает его свойства. Оптимальное содержание наполнителя в предлагаемых композициях 10-15%. Следует отметить, что важньтм фактором, определяющим эффективность наполнителя, является содержание в нём активного кислорода. Было установлено, что улучшение физико-механических свойств пентагшастовых композиций достигается только при содержании в аэросиле от 0,15 до 1,23% (к весу наполнителя) активного кислорода. Содержание 0,15 вес.% активного кислорода в модифицированном аэросиле отвечает минимальному содержанию пероксвдатных групп, которое начинает заметно улучшать физико-механические свойства пентапластовых композиций. Величина 1,23 вес.% акт1тного кислорода соответствует предельно возможному содермсанию пероксидатных групп, обусловленному как величиной удельной поверхности аэросапа, так и структурно-стерическими факторами (возможностью размещения на единице поверхности наполнителя определенного количества пероксидатных групп). Указанное содержание активного кислорода определяется соотношением аэросила и-пероксидатного хлорсилана при получении модифиццрован 1ого наполнителя. Например, при использовании в качестве пероксидатного хлорсилана тритретбутилпероксихлорсилана содержание активного кислорода 1,23% достигается при весовом соотношении азросила и хлорсилана 74,6 : 25,4, а 0,15 активного кислорода при со отношении 97,0 ; 3,0. Введение в пентагшаст обработанного пероксидатным хлорсиланом силикатного наполнителя можно осуществлять обычными методами, обеспечивающими перемешивание порошкообразных компонентов (например, с помощью лопастных смесителей, шаровых мельниц и тд.). Приготовление образцов из пентапластовых композиций, содер жащих от 0,1 до 20 вес.% аэросила, производят по обычной зля пентапласта технологии (прессование при температуре 200 С и удельном давлении 200кг/см), Термомеханические кривью получают путем измерения глубины вдавливтшя металлического шар ка диаметром 6 мм в образцы Б виде дисков диаметром 15 мм и высотой 7 мм (метод пенетрации). Модуль упругости (в кгс/см) рассчитьтают по формуле Герца Е 0,79 5 YF-VP где Р - усилие вдавливания шарика, кгс; d - диаметр отпечатка, см; D - диаметр шарика, см. Содержание активного кислорода в модифицированном наполнителе определяют по следующей методике. В колбу емкостью 250 мл помещают около 1 г модифицированного азросила, добавля ют 10 мл ледяной уксусной кислоты, 10 мл изопропилового спирта, 2 г МаНСОз, 2 мл насыщенного раствора KI. Через 30 мин вносят 50 мл дистиллированной воды и титруют 0,1 н.раствором NajSjOa. Пример 1 (контрольный). 0,1 вес.ч. порошкообразного аэросила А-175 (удельная поверхность 175 ) перемешивают 15 мин с 99,9 весл. порошкообразного пентапласта на лопастном смесителе (скорость вращения мешалки 1400 об/мин.). Предел прочности при растяже нии лопаток, вырубленных из отпрессованных листов, 408 кгс/см1: 6 96 Пример 2, По технологии, изложенной в примере 1, готовят композицию на основе пеитапласта и 0,1% азросила А-175, модифицированного по вышеизложенной схеме тритретбутилпероксихлорсиланом (содержание активного кислорода 1,23%). Предел прочности при растяжении композиции 420 кгс/см. Пример 3 (контрольный). По технологии, изложенной в примере 1. готовят композицию пентапласта с 20% аэросила А-175. Предел прошости при растяжении композиции 225кгс/см. П р и м е р 4. По технологии, изложенной в примере I, готовят композицию с 20% аэросила А-175, модифицированного тритретбутилперок;ихлорсиланом (содержание активного кислорода 1,23%). Предел прочности при растяжении композиции 335 кгс/см. При м ер 5 (контрольный). По изложенной а примере 1 технолопш готовят композицию пентатшаста с 10% аэросила А-175. Предел прочрости при растяжении этой композиции 397 кгс/см. П р и м е р б. По изложенной в примере I тех1юлогии готовят композицию пентапласта с 10% азросшта А-175, модифщированного тритретбутт7пероксихлорс1шаном (содержание актив-. кого кислорода 1,23%), Предел прочности при растяжении этой композиции 495 кгс/см. Пример 7. По изложенной в пример 1 технологии готовят композихшю, аналогичную примеру 6, но используют .аэросил с содержанием активного кислорода 0,15%. Предел прочноети при растяженш ко тозщии 447 кгс/см. Пример 8 (контрольный). По изложенной в примере 1 технологии готовят композицию, аналогишхую npisMcpy б, но используют аэросил с содержанием активного кислорода 0,1%. Предел прочности при растяжении этой композиции 405 кгс/см, т.е. практи1 ески совпадает с пределом провдости при растяжении аналогичной композиции с 10% исходного аэросила. Модуль упругости этой КОМЛОЗИШ1И при 100° с 6490, при 150°С 6350 и при 160°С 4100 кгc/cм т.е. также совпадает с модулем упругости аналогичной композ1Щ ш с 10% исходного аэросила. Пример 9. По изложенной в примере 1 технологии готовят композицию на основе пентапласта и 10% аэросила, модифищ1рованного монотретбутилпероксидиметилхлорсиланом (содержание активного кислорода 0,57%). Предел прочности при растяжении композит™ 507 кгс/см. Влияние типа наполнителя и содержания его в композищщ на модуль упругости пентапласта при различной температуре показано в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пероксидатного аэросила "пероксил-3 | 1980 |

|

SU896016A1 |

| Способ получения пероксидатного аэросила "Пероксил-4 | 1980 |

|

SU1105493A1 |

| Способ получения пероксидированных минеральных наполнителей для полимеров | 1977 |

|

SU765271A1 |

| Полимерная композиция | 1976 |

|

SU612940A1 |

| Способ получения пероксидатного аэросила | 1972 |

|

SU519460A1 |

| Полимерная композиция | 1978 |

|

SU765323A1 |

| Способ обработки наполнителей для полимерных композиций,например сажи или кренозема | 1976 |

|

SU607836A1 |

| Способ получения пероксидатного аэросила "пероксил-2" | 1974 |

|

SU532601A1 |

| Способ изготовления литейных форм и стержней | 1987 |

|

SU1437127A1 |

| Резиновая композиция на основе винилсодержащего силоксанового каучука | 1974 |

|

SU504817A1 |

Авторы

Даты

1979-04-05—Публикация

1977-02-21—Подача