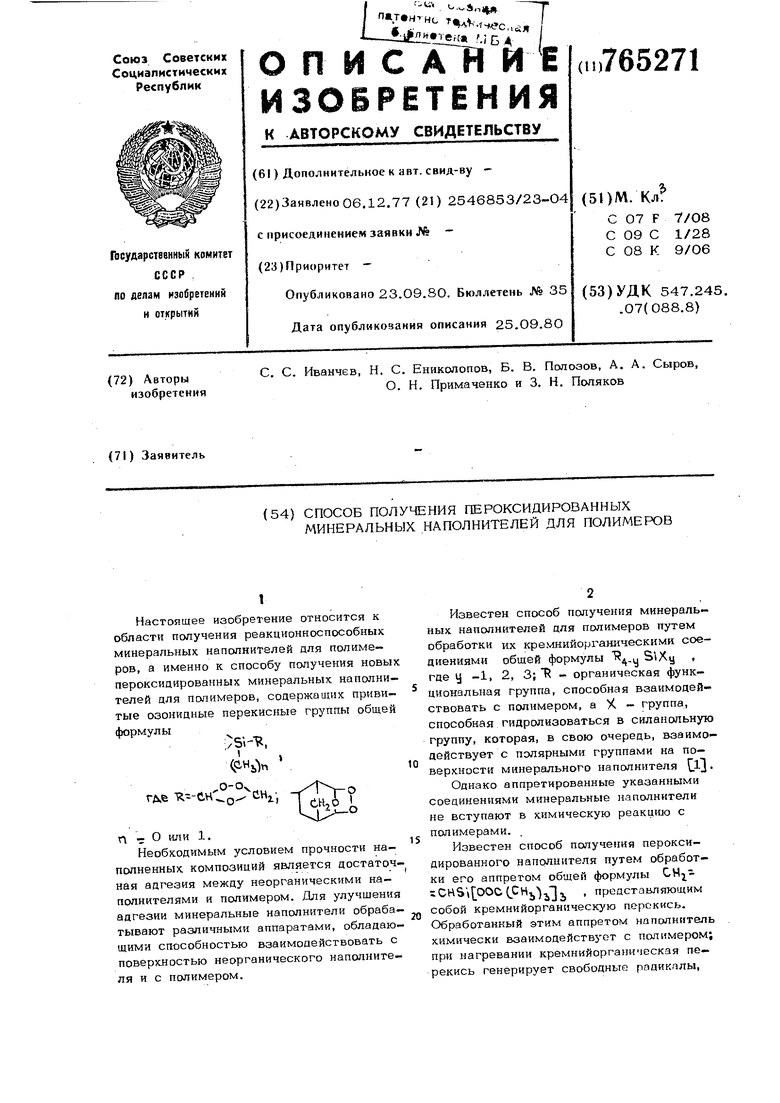

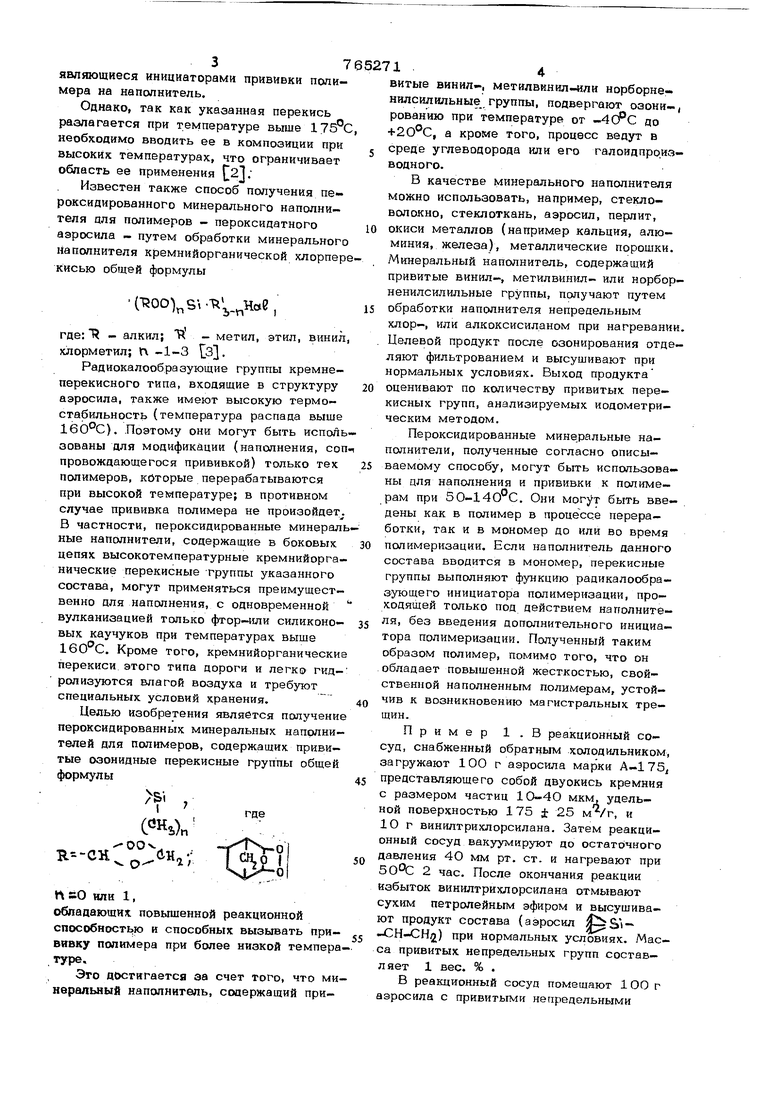

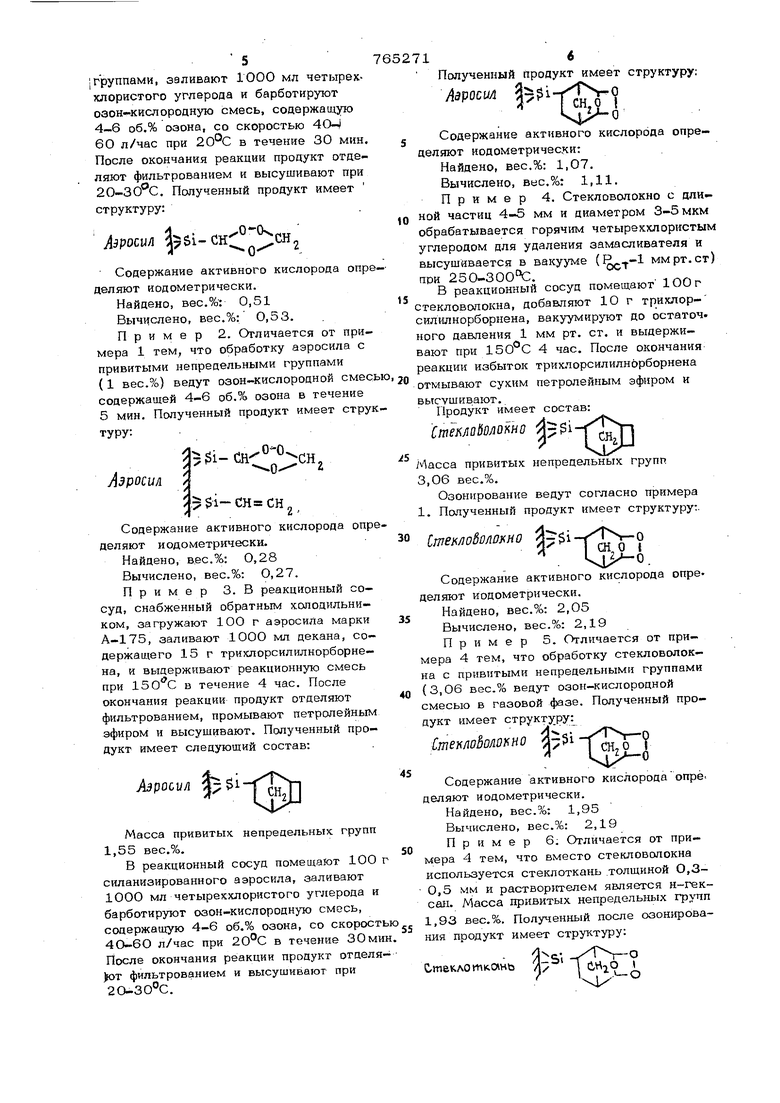

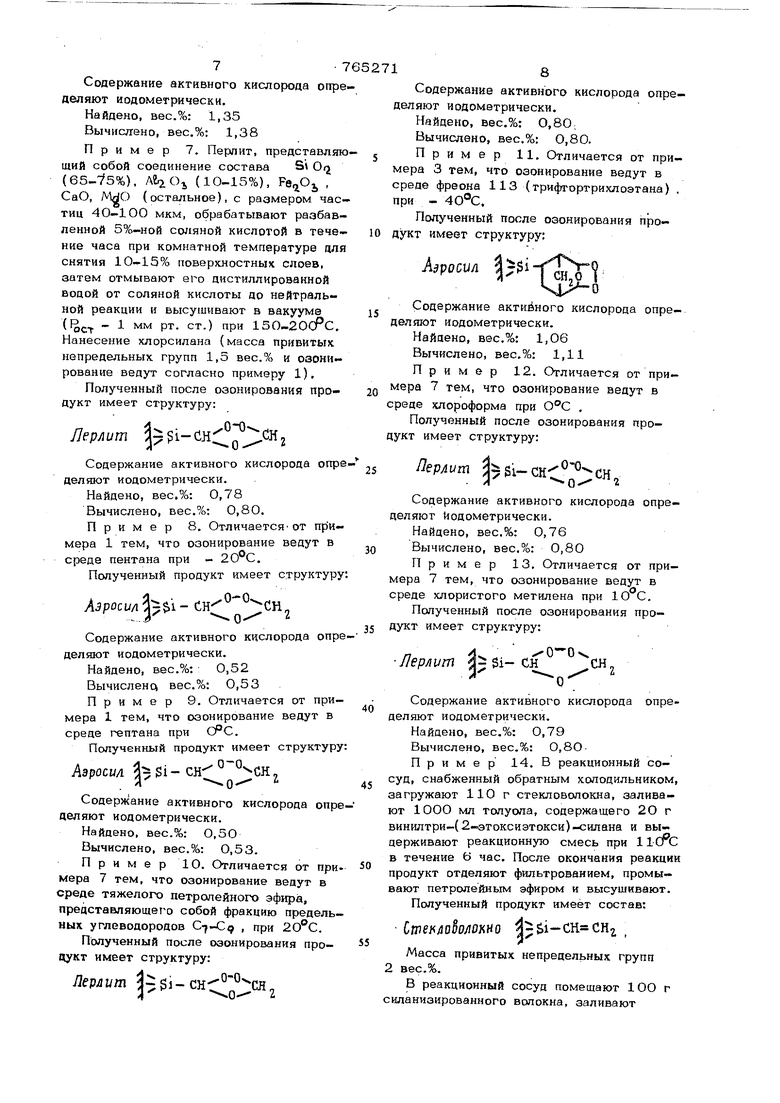

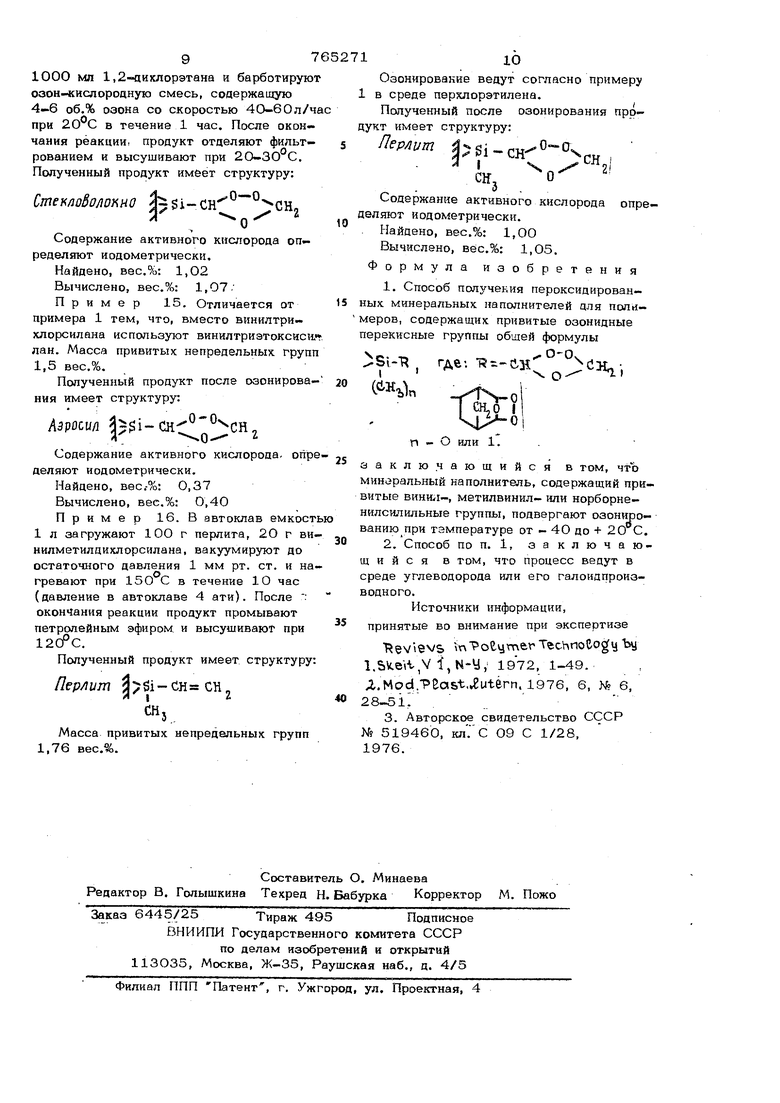

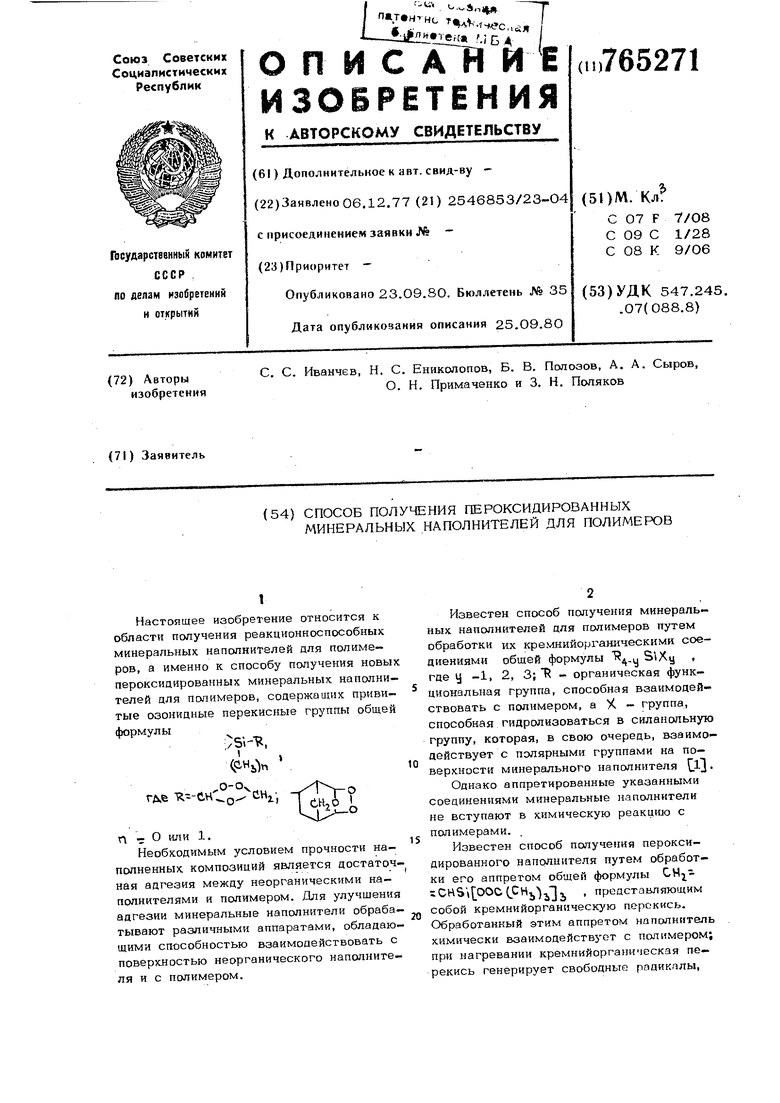

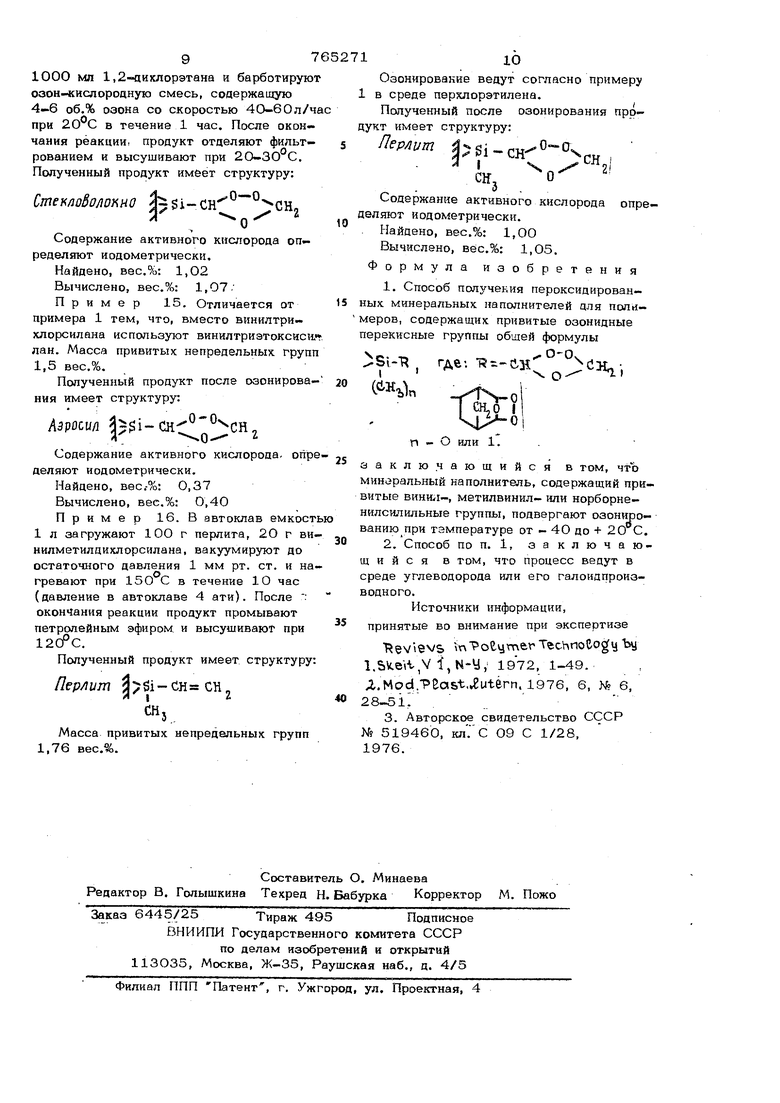

Настоящее изобретение относится к области получения реакционноспособных минеральных наполнителей для полимеров, а именно к способу получения новы пероксидированнык минеральных наполнителей для полимеров, содержащих привитые озонидные перзкисные группы общей формулы yS.-, )« где R-CH..Hj П - О или 1. Необходимым условием прочности наполненных композиций является достаточ ная адгезия между неорганическими наполнителями и полимером. Для улучшения адгезии минеральные наполнители обрабатывают различными аппаратами, обладающими способностью взаимодействовать с поверхностью неорганического наполнителя и с полимером. Известен способ получения минеральных наполнителей для полимеров путем обработки их кремнийорганическими соедиениями общей формулы .и f где у -1, 2, 3; R - органическая функциональная группа, способная взаимодействовать с полимером, а Ч - группа, способная гидролизоваться в силанольную группу, которая, в свою очередь, взаимодействует с полярными группами на поверхности минерального наполнителя 1. Однако аппретированные указанными соединениями минеральные наполнители не вступают в химическую реакцию с полимерами. Известен способ получения пероксидированного наполнителя путем обработки его аппретом общей формулы CHj «CHSi OOC (),, , представляющим собой кремнийорганическ ю перекись. Обработанный этим аппретом наполнитель химически взаимодействует с полимером; при нагревании кремнийорганическая перекись генерирует свободные радикалы. являющиеся инициаторами прививки полимера на наполнигель. Однако, гак как указанная перекись разлагается при температуре выше 175с необходимо вводить ее в композиции при высоких температурах, что ограничивает область ее применения 21; Известен также способ получения пероксидированного минерального наполнителя для полимеров - пероксидатного аэросила - путем обработки минерального Наполнителя кремнийорганической хлорпер кисью общей формулы 4T5oo),,., где: Т - алкил; R - метил, этил, винил хлорметил; t -1-3 З}, Радиокалообразующие группы кремнеперекисного типа, входящие в структуру аэросила, также имеют высокую термо- стабильность (температура распада выше 1б6°С). Поэтому они могут быть испоЛь зованы для модификации (наполнения, con провождающегося прививкой) только тех полимеров, которые перерабатываются при высокой температуре; в противном случае прививка полимера не произойдет В частности, пероксидированные минерал ные наполнители, содержащие в боковых цепях высокотемпературные кремнийорганические перекисные труппы указанного состава, могут применяться преимущественно для наполнения, с одновременной вулканизацией только фтор-или силиконовых каучуков при температурах выше 160 С. Кроме того, кремнийорганически перекиси этого типа дороги и легко гидролизуются влагой воздуха и требуют специальных условий хранения. Целью изобретения тляется получени пароксидированных минеральных наполнителей для полимеров, содержащих привитые озонидные перекисные группы общей формулы С«Нь)п оо-. . в.-сн rt -О или 1, обладающих повышенной реакционной способностью и способных вызывать прививку полимера при более низкой темпер туре. Это достигается за счет того, что ми неральный наполнитель, содержащий привитые винил-, метилвинил-или норборненилсилильные группы, подвергают озони-, рованию при температуре от -4сРс до +20°С, а кроме того, процесс ведут в среде углеводорода или его галоидпроизводного. В качестве минерального наполнителя можно использовать, например, стекловолокно, стеклоткань, аэросил, перлит, окиси металлов (например кальция, алюминия, железа), металлические порошки. Минеральный наполнитель, содержащий привитые винил-, метилвинил- или норборненилсилильные группы, получают путем обработки наполнителя непредельным хлор-, или алкоксисиланом при нагревании. Целевой продукт после озонирования отделяют фильтрованием и высушивают при нормальных условиях. Выход продукта оценивают по количеству привитых перекисных групп, анализируемых иодометрическим методом. Пероксидированные минеральные наполнители, полученные согласно описываемому способу, могут быть использованы для наполнения и прививки к полимерам при 50-140 С. Они могут быть введены как в полимер в процессе переработки, так и в мономер до или во время полимеризации. Если наполнитель данного состава вводится в мономер, перекисные группы выполняют функцию радикалообразующего инициатора полимеризации, проходящей только под действием наполните введения дополнительного инициатора полимеризации. Полученный таким образом полимер, помимо того, что он обладает повышенной жесткостью, свойственной наполненным полимерам, устойчив к возникновению магистральных трещин. Пример 1.В реакционный сосуд, снабженный обратным холодильником, загружают 100 г аэросила марки A-17S представляющего собой двуокись кремния с размером частиц 10-40 мкм. удельной поверхностью 175 ± 25 мvr, и 10 г винилтрихлорсилана. Затем реакционный сосуд вакуумирутог до остаточного давления 4О мм рт. ст. и нагревают при БО 2 час. После окончания реакции избыток винилтрихлорсилана отмывают сухим петролейным эфиром и высушивают продукт состава (аэросил .H-CHji) при нормальных условиях. Масса привитых непредельных групп составляет 1 вес. % . В реакционный сосуд помешают 1ОО г аэросила с привитыми непредельными I группами, заливают ГООО мл четырех хлористого углерода и барботируют озон-кислородную смесь, содержащую 4-6 об.% озона, со скоростью 4СМ 60 л/час при в течение 30 мин После окончания реакции продукт отае ляют фильтрованием и высушивают при 20-30 С. Полученный продукт имеет структуру: Азросил $Si-CHt; 0- Содержание активного кислорода опр деляют иодометрически. Найдено, вес.%: 0,51 Вычислено, вес.%: О,53. Пример 2. Отличается от при мера 1 тем, что обработку аэросила с привитыми непредельными группами (1 вес.%) ведут озон-кислородной сме содержащей 4-6 об.% озона в течение 5 мин. Полученный продукт имеет стру туру: Э 1-СН«о гАзросил 5$1-СН«СН, Содержание активного кислорода опр деляют иодометрически. Найдено, вес.%: 0,28 Вычислено, вес.%: 0,27. Пример З.В реакционный сосуд, снабженный обратным холодильником, загружают 10О г аэросила марки А-175, заливают 100О мл декана, содержащего 15 г трихлорсилилнорборне- на, и выдерживают реакционную смесь при Б течение 4 час. После окончания реакции продукт отделяют фильтрованием, промывают петролейным эфиром и высушивают. Полученный продукт имеет следующий состав: Аэросил $1 Масса привитых непредельных групп 1,55 вес.%. В реакционный сосуд помещают 10О силанизированного аэросила, заливают 10ОО мл четыреххлористого углерода и барботируют озон-кислородную смесь, содержащую 4-6 об.% озона, со скорост 4О-6О л/час при 20°С в течение 30 ми После окончания реакции продукт отделя )ют фильтрованием и высушивают при 20-30°С. Полученный продукт имеет структуру; i-XTSАзросиА хь Содержание активного кислорода определяют иодометрически: Найдено, вес.%: 1,07. Вычислено, вес.%: 1,11. Пример 4. Стекловолокно с длиной частиц 4-5 мм и диаметром 3-5 мкм обрабатывается горячим четыреххлористым углеродом для удаления аамасливателя и высушивается в вакууме (R.-i-- мм:рт.ст) при 250-300°С. В реакционный сосуд помещают ЮОг стекловолокна, добавляют Юг трихлорсилилнорборнена, вакуумируют до остаточ« ного давления 1 мм рт. ст. и выдерживают при 150 С 4 час. После окончания peaKUHvt избыток трихлорсилилнорборнена отмывают суким петролейным эфиром и высушивают. Продукт имеет состав: Стек/1оЬошнй привитых непредельЖгх групп 3,06 вес.%. Озонирование ведут согласно примера 1. Полученный продукт имеет структуру:. Сшеклоёолоуно А Содержание активного кислорода определяют иодометркчески. Найдено, вес.%: 2,05 Вычислено, вес.%: 2,19 Пример 5. Отличается от примера 4 тем, что обработку стекловолокна с привитыми непредельными группами (3,О6 вес.% ведут озон-кислородной смесью в газовой фазе. Полученный продукт имеет структуру: СтемоЬотно -fJJV Содержание активного кислородаопрё. целяют иодометрически. Найдено, вес.%: 1,95 Вычислено, вес.%: 2,19 Пример 6. Отличается от примера 4 тем, что вместо стекловолокна используется стеклоткань толщиной О,3О,5 мм и растворителем является н-гексан. Масса привитых непредельных групп ,93 вес.%. Полученный после озошфоваия продукт имеет структуру: текло ткань 7 Содержание активного кислорода опр деляют иодометрически. Найдено, вес.%: 1,35 Вычислено, вес.%: 1,38 Пример 7. Перлит, представля щий собой соединение состава S Oij (65-1/5%), AegiOj (10-15%), , CaO, WO (остальное), с размером час тиц 4О-100 мкм, обрабатывают разбав ленной 5%-ной соляной кислотой в тече ние часа при комнатной температуре дл снятия 10-15% поверхностных слоев, затем отмывают его дистиллированной водой от соляной кислоты до нейтральной реакции и высушивают в вакууме (. - 1 мм рт. ст.) при 15О-20СРС. Нанесение хлорсилана (масса прнвитык непредельных групп 1,5 вес.% и озонирование ведут согласно примеру 1), Полученный после озонирования продукт имеет структуру: Лсрлит 1-с1нС ° ;:с:Н; Содержание активного кислорода опр деляют иодометрически. Найдено, вес,%: 0,78 Вычислено, вес.%: 0,80. Пример 8. Отличаетсяот при мера 1 тем, что озонирование ведут в среде пентана при - 20 С. Полученный продукт имеет структур Азросил $1 - , -0Содержание активного кислорода опр деляют иодометрически. Найдено, вес.%: : 0,52 Вычислен вес.%: 0,53 Пример 9. Отличается от при мера 1 тем, что озонирование ведут в среде гептана при СЯС. Полученный продукт имеет структур 0-0, Аэрост | Si-cH: ; CHj, -0- Содержание активного кислорода опр деляют иодометрически. Найдено, вес.%: О,5О Вычислено, вес.%: 0,53. Пример 10. Отличается от при мера 7 тем, что озонирование ведут в среде тяжелого петролейного эфира, представляющего собой фракцию предель ных углеводородов C-j-C , при 2О°С. Полученный после озонирования про- цукт имеет структуру: Перлит $1-СЕ: .1 Содержание активного кислорода определяют иодометрически. Найдено, вес.%: 0,80, Вычислено, вес,%: О,80. Пример 11. Отличается от примера 3 тем, что озонирование ведут в среде фреона 113 (трифтортрихлоэтана) . при - 40°С. Полученный после озонирования продукт имеет структуру: просил | 3i-ftXi Содержание активного кислорода определяют иодометрически. Найдено, вес.%: 1,06 Вычислено, вес.%: 1,11 Пример 12. Отличается от примера 7 тем, что озонирование ведут в реде хлороформа при . Полученный после озонирования проукт имеет структуру: Перлит 3i-CKА оСодержание активного кислорода определяют иодометрически. Найдено, вес.%: 0,76 Вычислено, вес.%: 0,80 Пример 13. Отличается от примера 7 тем, что озонирование ведут в среде хлористого метилена при ЮС. Полученный после озонирования продукт имеет структуру: Лерлит 4- Si- сн Содержание активного кислорода определяют иодометрически. Найдено, вес,%: 0,79 Вычислено, вес.%: 0,8ОПример 14. В реакционный сосуд, снабженный обратным холодильником, загружают 110 г стекловолокна, заливают 1000 мл толуола, содержащего 2О г винилтри-(2-этоксиэтокси)-силана и выдерживают реакционную смесь при 11СГС в течение 6 час. После окончания реакции продукт отделяют фильтрованием, промывают петролейным эфиром и высушивают. Полученный продукт имеет состав: Cwei aoSo/iOKHo | Si-cii CH2. , Масса привитых непредельных групп 2 вес.%. В реакционный сосуд помещают 1ОО г иланизированного волокна, заливают 9 1000 МП 1,2--аихлорэтана и барботирую озон-кислородную смесь, содержащую 4-6 об,% озона со скоростью 40-6 О л/ при 20°С в течение 1 час. После окончания реакции, продукт отделяют фильтрованием и высушивают при 2О-30 С. Полученный продукт имеет структуру: , CmeKnoeoflOKHO Содержание активного кислорода определяют иодометрически. Найдено, вес.%: 1,02 Вычислено, вес.%: 1,07/ Пример 15. Отличается от примера 1 тем, что, вместо винилтри- хлорсилана используют винилтриэтоксис лан. привитык непредельных груп 1,5 вес.%. Полученный продукт после оаонирова ния имеет структуру: Мтт | $1-сн:: сн2 Содержание активного кислорода, оп деляют иодометрически. Найдено, вес.-%: 0,37 Вычислено, вес.%: 0,40 Пример 16. В автоклав емкос 1 л загружают 100 г перлита, 2О г в нилметилдихлорсилана, вакуумируют до остаточного давления 1 мм рт. ст. и н гревают при 15О С в течение 10 час (давление в автоклаве 4 ати). После : окончания реакции продукт промывают петролейным эфиром и высушивают при 12СРС. Полученный продукт имеет структур Пер/iitm 3 / Si - СН СН, л I Масса привитых непредельных групп 1,76 вес.%. Озонирование ведут согласно примеру в среде перхлорэтилена. Полученный после озонирования проукт имеет структуру: Лер/11/т bgi-CH-- - %О Содержание активного кислорода еляют иодометрически. Найдено, вес.%: 1,00 Вычислено, вёс.%: 1,О5. Формула изобретения 1. Способ получения пероксидирован- ых минеральных наполнителей для полиеров, содержащих привитые озонидные перекисные группы общей формулы х- О-О. iSi-T где-. C Hbln V ог%п - о или 1. заключающийся в том, что минеральный наполнитель, содержащий привитые ВИНШ1-, метилвинил- или норборненилсилильные группы, подвергают озоннрованию при температуре от - 40 до + 20 С. 2.Способ по п. 1, заключающийся в том, что процесс ведут в среде углеводорода или его галоидпроизводного. Источники информации, принятые во внимание при экспертизе Revievs VnPoeymerTechnoeogyby l.SV.eW,Vl,N-y, 1972, 1-49. ,.Mod.PCast.,lJtern. 1976, 6, N 6, 28-5ir 3.Авторское свидетельство СССР № 519460, кл.С 09 С 1/28, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пероксидированных минеральных наполнителей для полимеров | 1977 |

|

SU787411A1 |

| Способ получения пероксидатного аэросила "Пероксил-4 | 1980 |

|

SU1105493A1 |

| Способ получения модифицированного кремнеземного наполнителя | 1983 |

|

SU1298213A1 |

| Способ получения пероксидатного аэросила "пероксил-3 | 1980 |

|

SU896016A1 |

| Способ получения нитрилов карбоновых кислот | 1977 |

|

SU679576A1 |

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА МОДИФИЦИРОВАННЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2404997C2 |

| (МЕТ)АКРИЛОИЛОКСИАЛКИЛЕНОКСИ -ТРЕТ -БУТИЛПЕРОКСИАЛКИЛ(АЛКЕНИЛ)СИЛАНЫ В КАЧЕСТВЕ МОНОМЕРОВ ДЛЯ СИНТЕЗА ПЕРЕКИСЬСОДЕРЖАЩИХ СОПОЛИМЕРОВ | 1979 |

|

SU780455A1 |

| Способ получения эфиров алифатических карбоновых кислот | 1977 |

|

SU730677A1 |

| Изомерные эфиры 1,2,4-формилбутанили 1,3,4-формилпентандикарбоновых кислот как пластификаторы поливинилхлорида и способ их получения | 1975 |

|

SU732239A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДИРОВАННОГО НАНОРАЗМЕРНОГО СИЛИКАГЕЛЯ | 2008 |

|

RU2380314C1 |

Авторы

Даты

1980-09-23—Публикация

1977-12-06—Подача