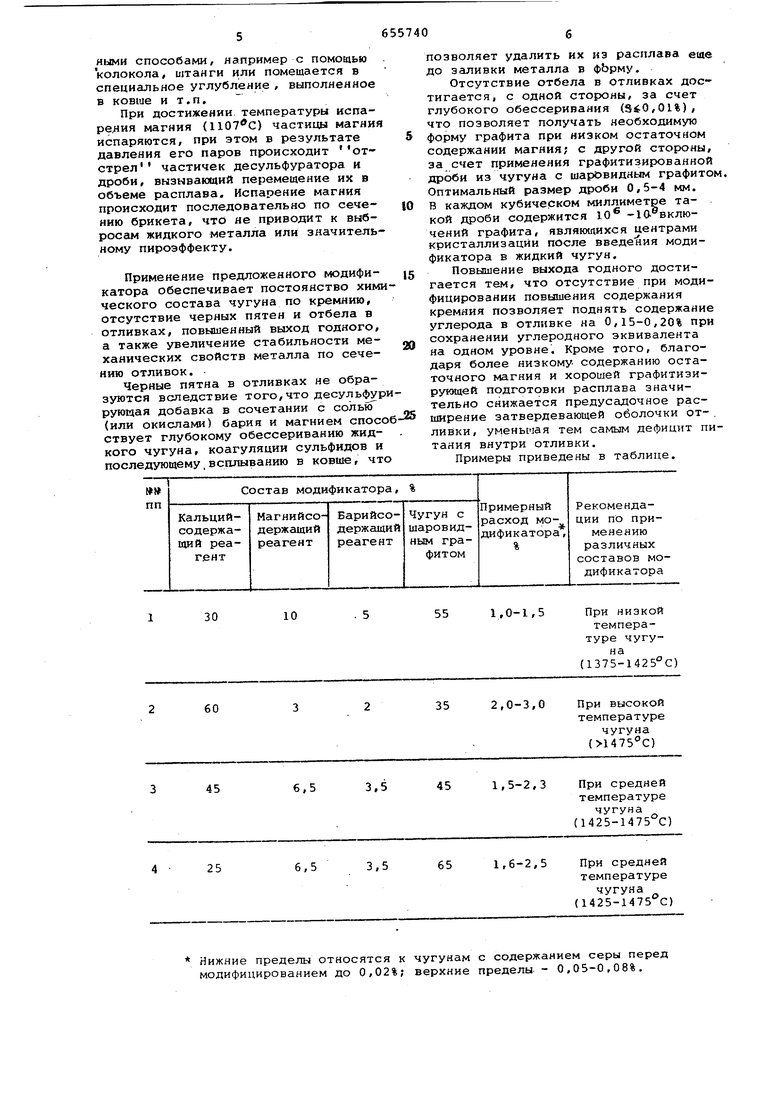

Изобретение относится к литейному производству и может быть использова но при получении отливок преимущественно из чугуна с шаровидным и вермикулярным графитом. В настоящее время для получения чугуна с шаровидным и вермикулярным графитом применяется большое количество различных типов модификаторов магний (в кусках, в виде стружки или порошка); магниевые лигатуры на основе Mfl--Si; Mg-Ni ; Mg-Si-Ca; Mg-Si-Ca-РЗМ и т.д., редкоземельные металлы (РЗМ), в частности Се, У, La, Не, Рр или их сплавы l , . Применение указанных модификатор имеет недостатки, связанные с трудностью ввода, нестабильными свойствами отливок из этого чугуна, повышейной склонностью к отбелу, высоко стоимостью и т.д. Например, при модифицировании чистым магнием для исключения сильного пироэффекта и выбросов жид кого металла из ковша применяют автоклавные установки с давлением 4-6 атм или герметизированные ковши покрывают куски магния огнеупорным покрытием различной толщины. Порошковый магний вводят в жидкий чугун в потоке несущего газа, например азота. При модифицировании чистым магнием для снижения склонности чугу.на к отбелу необходимо применять интенсивное вторичное (графитизируюwee) модифицирование, например, ферросилицием, силикокапьцием и т.п. При модифицировании редкоземельными металлами или их лигатурами не требуется дополнительных устройств для их ввода в жидкий чугун вследствие сравнительно спокойного протекания реакции. Однако из-за отсутствия естественного барботажа в чугуне наблюдается значительная неоднородность структуры и свойств. Для исключения этого требуется вводить в состав лигатуры магний или применять принудительное перемешивание расплава. При модифицировании этой группой модификаторов также требуется графитизирующее модифицирование. Кроме того, применение РЗМ экономически оправдано только для модифицирования чугуна с низким (0,01-0,03%) исходным содержанием серы. В СССР же около 96% чугуна выплавляется в вагранках с кислой футеровкой и содержание серы находится в пределах 0,09-0,12%. При вторичном (графитиэирующем) модифицировании,как и при применении комплексных модификаторов типа Mg-Si-Са-РЗМ - другие металлы, в чу гун вносится 0,5-1,0% и более кремния. Последнее ограничивает использование возврата чугуна с шаровидным и вермикулярным графитом для марок чугуна. В отливках, полученных|иэ чугуна модифицированного магнием и его сплавами, наблюдаются дефекты типа черных пятен,обусловленных, главным образом, флотацией сульфидов магния в верхние слои отливки в процессе ее затвердевания. Для исключения этого применяют чистые шихтовые материалы или предварительное обессеривание чугуна перед модифицированием. Применение комплексных модификаторов в известной мере снижает отмеченный недостаток. Однако процесс приготовления такой лигатуры усложняется, повьшается ее стоимость, а при модифицировании наблюдается исключительно сильное дымовыделение, в связи с чем требуются, как минимум, мощные вытяжные камеры. Другим недостатком этих модификаторов является то, что необходима бо.лае высокая температура жидкого чугуна (не менее 1450°С) . Кроме того,повы шение содержания кремния на 0,5-1,0% и более при модифицировании приводит к усилению флотации графита и уменьшению его содержания в отливке, что ухудшает в них условия питания и уве личивает склонность к усадочным дефектам. Известен модификатор для чугуна, содержащий следующие компоненты, вес,%: магнийсодержащий реагент, например, стружка магния (или его сплава) - 20-40,-барийсодержащий реагент, например, соли (или окислы) бария 2-5,- чугун с шаровидным графитом - остальное 2 . Недостатком модификатора является склонность чугуна к дефектам типа черных пятен, для исключения которых требуется применять чистые шихтовые материалы или производить перед моди фицированием обессеривание, Кроме того, полученный чугун скло нен к отбелу, в связи с чем необходи мо проведение дополнительного графитизирующего модифицирования. Последнее приводит к увеличению в чугуне кремния. Целью изобретения является сохранение химического состава чугуна пос ле модифицирования, в частности по кремнию, снижение склонности чугуна к отбелу, черным пятнам и образовани усадочных пустот в отливках и повышение уровня механических свойств в отливках. Поставленная цель достигается тем что предлагаемый модификатор содержи дополнительно десульфурируютую кальцийуглеродсодержашую добавку, например карбид кальция, при следукл1ем соотношении компонентов, вес.%: Кальцийуглеродсодержащий реагент30-60 Барийсодержащий реагент 2- 5 Магнийсодержаший реагент3-10 Чугун с шаровидным графитомОстальное. Чугун с шаровидным графитом имеет следующий состав, вес,%: 3,6-4,2С; l,5-3,59i; 0,1-1,ОМп; гсО,15Р; О, ICr ,01з; 0,01-0,10Mg; 0,01-0,15{СаН-РЗМ) ; 0,002-0,01(РЬ +Се). Содержание в модификаторе магния свыше 10% увеличивает при вводе пироэффект и может вызвать вьйрос металла из ковша. При содержании магния менее 3% необходимо вводить очень большое количество модификатора, что, естественно,резко снижает температуру чугуна. Кроме того, удельная стоимость модификатора в пересчете на магний при снижении содержания магния значительно повышается. Повышение содержания в модификаторе десульфурирующей добавки выше 60S становится малоэффективным, кроме того, вызывая снижение содержания графитизированной дроби, уменьшает его графитизирующую способность. Повышение содержания графитизированной дроби-чугуна с шаровидным графитом в модификаторе выше верхнего предела (65%) снижает содержание десульфурирующей добавки и ее коли- . чество уже не обеспечивает достаточного полного обессеривания чугуна в ковше и флотации сульфидов серы на поверхность расплава. Химический состав дроби выбран из условия получения в ней наибольшего количества графитных включений, их общего объема и малой продолжительности графитизирующего отжига. Оптимальный состав модификатора следующий, вес.%: Кальцийуглеродсодержащий реагент (десульфурирующая добавка) 45 Барийсодержащий реагент - соль (или окисел) бария 3,5 Магнийсодержащий реагент стружка (или порошок) магния 6,6 Графитизированная дробь из чугуна с шаровидным графитом45 Количество модификатора зависит от содержания серы и, например,при ее содержании в чугуне 0,04-0,06% составляет приблизительно 1,5%. Процесс модифицирования заключает-, ся в следующем. I Модификатор в виде прессованного брикета вводится в жидкий чугун известными способами, например с помощью колокола, штанги или помещается в специальное углубление , выполненное в ковше и т.п. При достижении, температуры испаре 1ия магния {1107 С) частицы магни испаряются, при этом в результате давления его паров происходит отстрел частичек десульфуратора и дроби, вызывающий перемещение их в объеме расплава. Испарение магния происходит последовательно по сечению брикета, что не приводит к выбросам жидкого металла или значитель ному пироэффекту. Применение предложенного модификатора обеспечивает постоянство хим ческого состава чугуна по кремнию, отсутствие черных пятен и отбела в отливках, повышенный выход годного, а также увеличение стабильности механических свойств металла по сечению отливок. Черные пятна в отливках не образуются вследствие того,что десульфур рующая добавка в сочетании с солью (или окислами) бария и магнием спос ствует глубокому обессериванию жидкого чугуна, коагуляции сульфидов и последующему.всплыванию в ковше, чт позволяет удалить их из расплава еще до заливки металла в фЬрму. Отсутствие отбела в отливках достигается, с одной стороны, за счет глубокого обессеривания (SiO,01%), что позволяет получать необходимую форму графита при низком остаточном содержании магния; с другой стороны, за счет применения графитизированной дроби из чугуна с шаровидным графитом. Оптимальный размер дроби 0,5-4 мм. В каждом кубическом миллиметре такой да)оби содержится 10 -10- включений графита, являющихся центрами кристаллизации после введения модификатора в жидкий чугун. Повышение выхода годного достигается тем, что отсутствие при модифицировании повышения содержания кремния позволяет поднять содержание углерода в отливке на 0,15-0,20% при сохранении углеродного эквивалента на одном уровне. Кроме того, благодаря более низкому, содержанию остаточного магния и хорошей графитизирующей подготовки расплава значительно снижается предусадочное расширение затвердевающей оболочки от-. ливки, уменьшая тем самым дефицит питания внутри отливки. Примеры приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2009 |

|

RU2427660C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| Способ получения чугуна с шаровид-НыМ гРАфиТОМ | 1979 |

|

SU836119A1 |

| Способ получения чугуна с шаровидным графитом | 1983 |

|

SU1089136A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

| Модификатор для чугуна | 1989 |

|

SU1668452A1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

10

30

45

6,5

6,5

25 Нижние пределы относятся к чугунам модифицированием до 0,02%; верхние

При низкой

температуре чугуна{1375-1425°С)

1,5-2,3

При средней температуре

чугуна (1425-1475с)

1,6-2,5

При средней температуре

чугуна (1425-1475с) с содержанием серы перед пределы - 0,05-0,08%. 7 655 Формула изобретения 1. Модификатор, содержащий магнийсодержатий реагент, барийсодержащий реагент и чугун с шаровидным графитом, отличающийся тем, что, с целью снижения отбела и повышения механических свойств чугуна, он дополнительно содержит кальцийуглеродсодержащий реагент при еледующем соотношении компонентов, вес .%: Кальцийуглеродсодержащий реагент 30-60 Барийсодержащий реагент 2-5 о Магнийсодержащий реагент 3-10 Чугун с шаровидным графитом Остальное 2. Модификатор по п.1, о т л и чающийся тем, что в качестве кальцийуглеродсодержащего реагента он содержит карбид кальция, Источники информации, принятые во внимание при экспертизе 1. Ващенко К.И., Софрони Л. Магниевый чугун, М., Машгиэ, 1960, с.5-8. 2. Авторское свидетельство СССР 459503, кл С22С 55/00, 1973.

Авторы

Даты

1979-04-05—Публикация

1976-04-07—Подача