X)

;о

: з 110 Изобретение относится к. литейному производству, в частности к внепечной обработке жидкого чугуна магнийсодержащими модификаторами, напримёр в ковше непосредственно перед запивкой в формы. По основному.авт.св. № 98693Ь известен способ получения чугуна с шаровидным графитом, включакшщй загрузку в ковш до заливки чугуна мелк дисперсной модифицирукндей смеси, содержащей 50-80% магнийсодержащих при садок фракции 0,5-2 мм и 20-50% легкоплавких флюсующих добавок фракции 0,01-0,05 мм и уплотнение смеси 1. Однако известное устройство характеризуется большим расходом загру женной в ковш магнийсодержащей лигатуры, вырабатываемой заливаемыми в ковш первыми порциями расплава. Для модифицирования всего объема заливаемого в ковш металла необходимо предварительно увеличить порцию магнийсодержащих присадок или добавлять их дополнительно в ковш при заполнении, что приводит к повьш1енному расходу магния по сравнению с теоретически необходимым. Вводимой порции модификатора недостаточно для модифицирующей обработки заливаемого металла, что приводит к снижению степени глобуляризации графита. Кроме того, в процессе модифицирования, содержащийся в присадке магний при заливке ковша металлом вызывает излишний пироэффект в результате всплывания размываемых металлом порций присадок, ухудшая санитарно-гигиенические условил в литейном цехе. Цель изобретения - снижение глуби ны отбела чугуна и улучшение санитар нотигиенических условий труда. Поставленная цель достигается тем, что согласно способу получения чугуна с шаровидным графитом, включа ющему загрузку в ковш до заливки чугуна мелкодисперсной модифицирующей смеси, содержащей 50-80% магнийсодер жащих присадок фракции 0,5-2 мм и 20-50% легкоплавких флюсукщих добаво фракции 0,01-0,05 мм и уплотнение смеси до образования на ее иоверхнос tH корочки, на поверхность модифициРТкмцей смеси загружают силикокальций фракции 3-5 мм в количестве 20-50% о весового расхода модифицируняцей смес 62 Загрузка силикокальция на мод фицирующую смесь предупреждает размывание магнийсодержащей присадки струей падающего в ковш расплава чугуна. Слой силикокальция на поверхности модифицирующей смеси в количестве от 20 до 50% от веса смеси, кроме защитной роли от размывания первыми порциями заливаемого в ковш металла, обеспечивает более эффективное модифицирующее воздействие магния в смеси на жидкий чугун. Присадки защитного слоя силикокальция на модифицирующую смесь менее 20% от весового расхода магнийсодержащей смеси не могут предотвратить всплывание их.при заливке, что не обеспечивает стабильности предот- вращения пироэффекта, а увеличение доли силикокальция более 50% от весового расхода модифицирующей смеси приводит к замедленному растворению модифицирующей присадки и неполному ее усвоению. Применение силикокальция фракции. 3-5 мм обеспечивает плотное покрытие модифицирующей смеси и предохраняет ее от размывания. Силикокальций фракции менее 3 мм всплывает сам, а более. 5 мм не защищает присадки, так как металл проникает через поры и неплотности укладки. Уплотненную поверхность на дне предварительно подогретого до 700-800 С ковша модифицирующей смеси. состоящей из 50-80% магнийсодержав1их присадок фракции 0,5-2 мм и 20-50% легкоплавких флюсующих добавок фракции 0,01-0,05 мм загружают силикокальций фракции 3-5 мм в количестве 20-50% от веса модифицирующей смеси до образования равномерного слоя. Дополнительньй слой силикокальция защищает модрфицируклцую смесь от размывания и чрезмерно интенсивного взаимодействия магния модифицирующей смеси с жидким чугуном, существенно снижает путем уменьшения дыма и газовыделений образование пироэффекта. Кроме того, силикокалыщй обеспечивает предварительное обессеривание фугуна, создает дополнительные центры кристаллизации графита, что в итоге позволяет уменьшить расход магния в смеси и снизить степень отбела модифицированного чугуна. После растворения загруженного слоя силикокальция жидкий чугун подйлавляет модифицируннцие присадки.

обеспечивая взаимодействие модификатора с расплавом без выбросов и пироэффекта по мере растворения его на границе раздела. Через 3-5 мин после заливки и завершения процесса взаимодействия модификатора с расплавом, ковш доливают чугуном, удаляют шлак и производят разлив чугуна с формы. Улучшение санитарно-гигиенических условий труда Достигается путем снижения дымовьщеления и выбросов металла.

Проверку эффективности действия и работоспособности предлагаемого способа модифицирования проводят в литейном цехе опытного производства.

Чугун, содержащий вес.%: углерод 3,72; кремний 1,58j марганец 0,65, сера 0,03, фосфор 0,04, железо - остальное, обрабатывают в соответствий с последовательностью технологических операций по предлагаемому способу. В качестве магнийсодержащей присадки используют модиф|икатор .ЖКМК по ТУ 14-5-39-74, содержащий вес.%: кремний 48; барий 3,5, кальций 5,4; РЗМ 3,5; магний 7,9, железо - остальное.

Для реализации способа 70 вес..% дробленного модификатора до размера фрак1щй 0,5-0,8 мм смешивают с 30% дробленного до размеров фракций О ,010,05 мм плавикового шпата ( магниевой присадки и 3 кг плавикового шпата на 1 т жидкого чугуна), после чего эту смесь помещают в приямок ковша и уплотняют, а затем на поверхность модифицирующей смеси загружают дробленный силикокальций фракции 5 мм

марки СК 20 (содержание кальция 20% и кремний - остальное).

Общий расход загружаемой в ковш присадки по предлагаемому способу составит 1,0% от веса обрабатываем мого чугуна. Причем количество магниевой присадки составит 5,5 кг/т жикого металла, количество плавикового шпата 2,35 кг/т, количество силикокальция 2,15 кг/т.

Заливку ковшей проводят при температуре металла , после чего отбирают пробы для определения сте-. пени усвоения магния и эффективности модифицирования. /

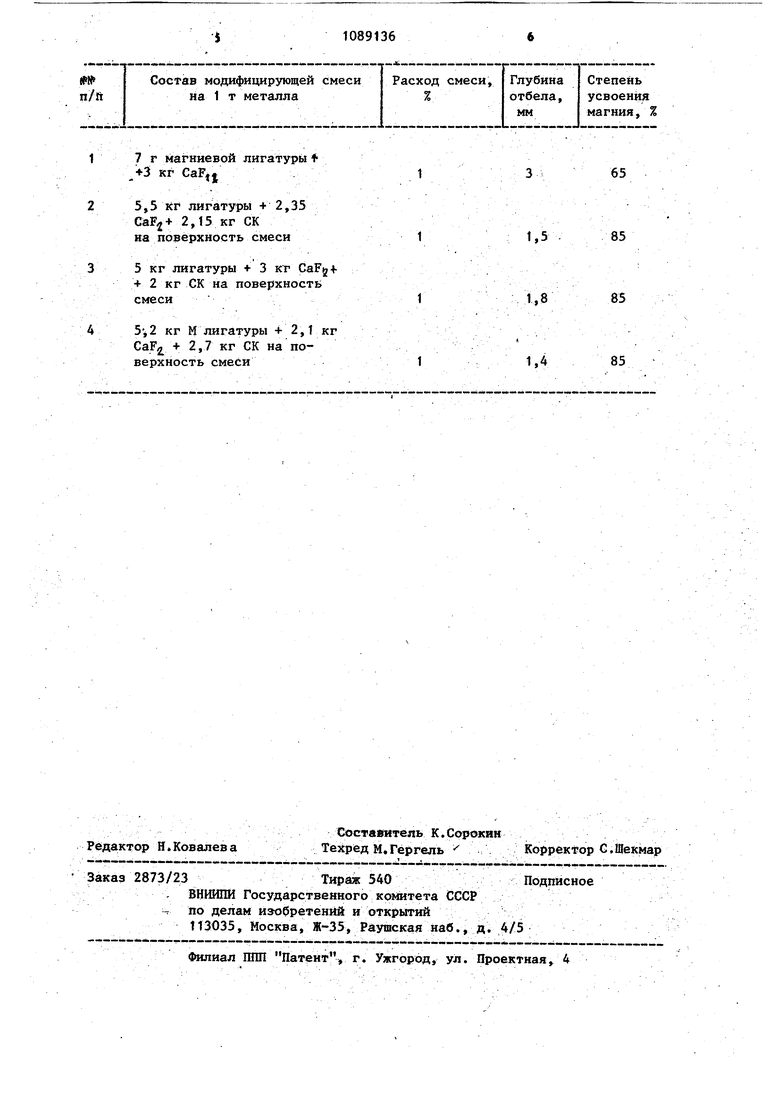

Данные для сравнения приведены в таблице.

Из данных таблицы следует, что при обработке чугуна соЪтавами 2-4 получено увеличение степени усвоения магния до 85%, т.е. на 20% и снижение отбела в среднем до 1,5 мм, т.е. отбел уменьшится вдвое по сравнению с обработкой известным составом 1. Предлагаемая технология получения чугуна с шаровидным графитом обеспечивает снижение расхода магния на 20-30% путем повышения степени усвоения его на 20%. За счет уменьшения пироэффекта путем уменьшения дымо- и газовьщелений улучшаются санитарно-гигиенические условия труда.

Ожидаемый экономический эффект от внедрения предлагаемого способа путем снижения расхода магния на 20-30% уменьшения глубины отбела в 1,5-2 раза составляет 3,5-4 руб/т чугунного литья. Ч

7 г магниевой лигатуры f /«3 кг

5,5 кг лигатуры +2,35

CaFj, 2,15 кг СК

на поверхность смеси

5 кг лигатуры + 3 кг CaFgf + 2 кг СК на поверхность смеси

5,2 кг М лигатуры 2,1 кг CaF + 2,7 кг СК на поверхность смеси

65

3-1

1,5

85

85

1,8

I,85

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU986931A1 |

| Способ получения чугуна с шаровид-НыМ гРАфиТОМ | 1979 |

|

SU836119A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2009 |

|

RU2427660C1 |

| Способ получения высокопрочного чугуна | 1981 |

|

SU971560A1 |

| Способ получения высокопрочного чугуна | 1980 |

|

SU1011697A1 |

| Модифицирующая смесь | 1982 |

|

SU1097701A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| Модифицирующая смесь | 1983 |

|

SU1093722A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1068488A1 |

СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНШ ГРАФИТСЖ по авт.св. 1 986931, отличающийся тем, что, с целью снижения глубины отбела чугуна и улучшения санитарногигиенических условий труда, на поверхность модифицирующей смеси загружают силикокальций фракции 3-5 мм; в количестве,20-50% от весового расхода модифицирукицей смеси.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU986931A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-04-30—Публикация

1983-03-09—Подача