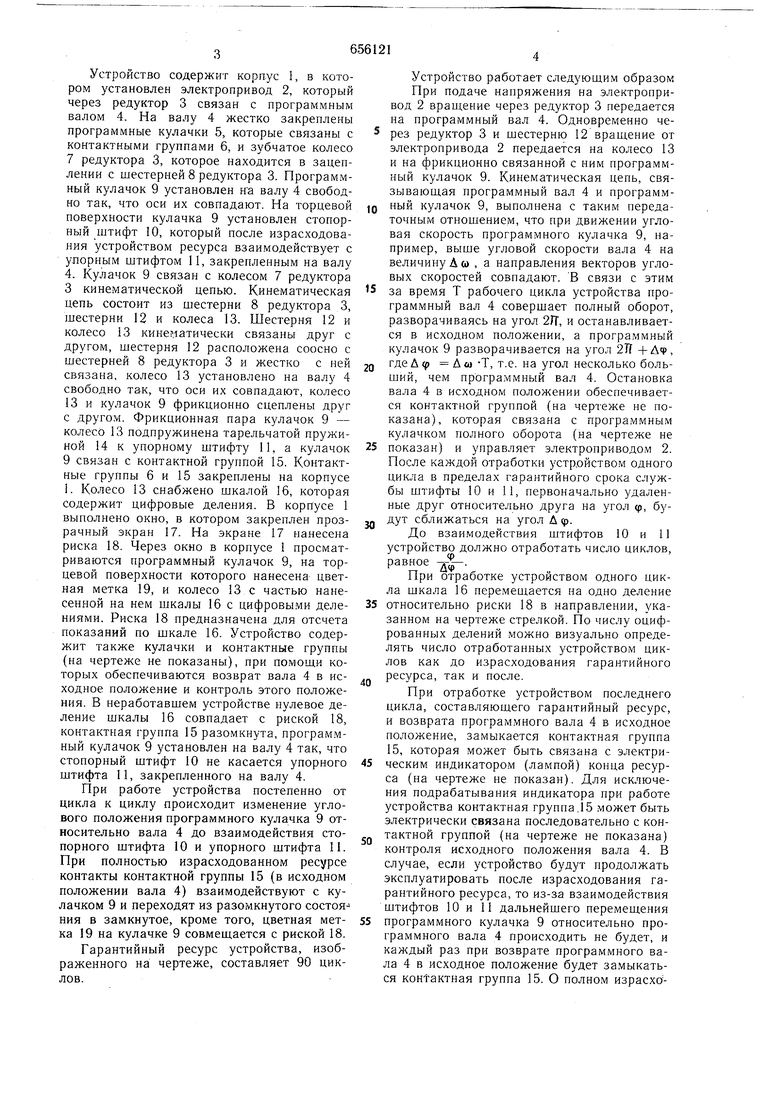

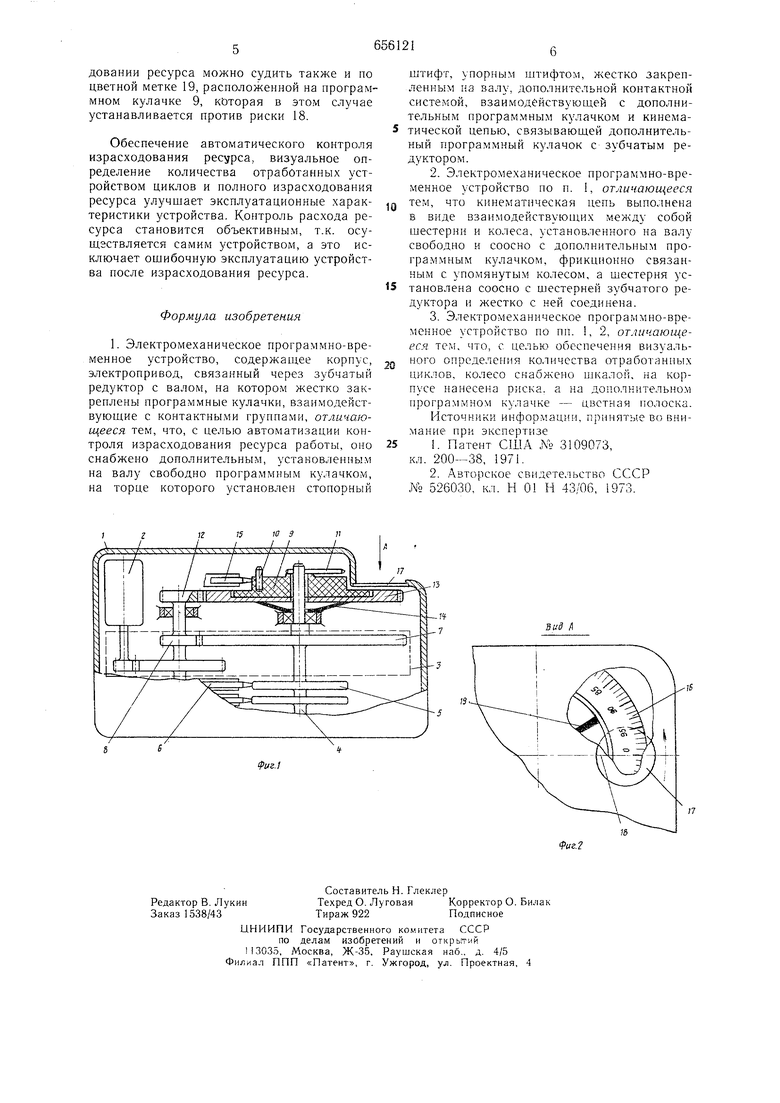

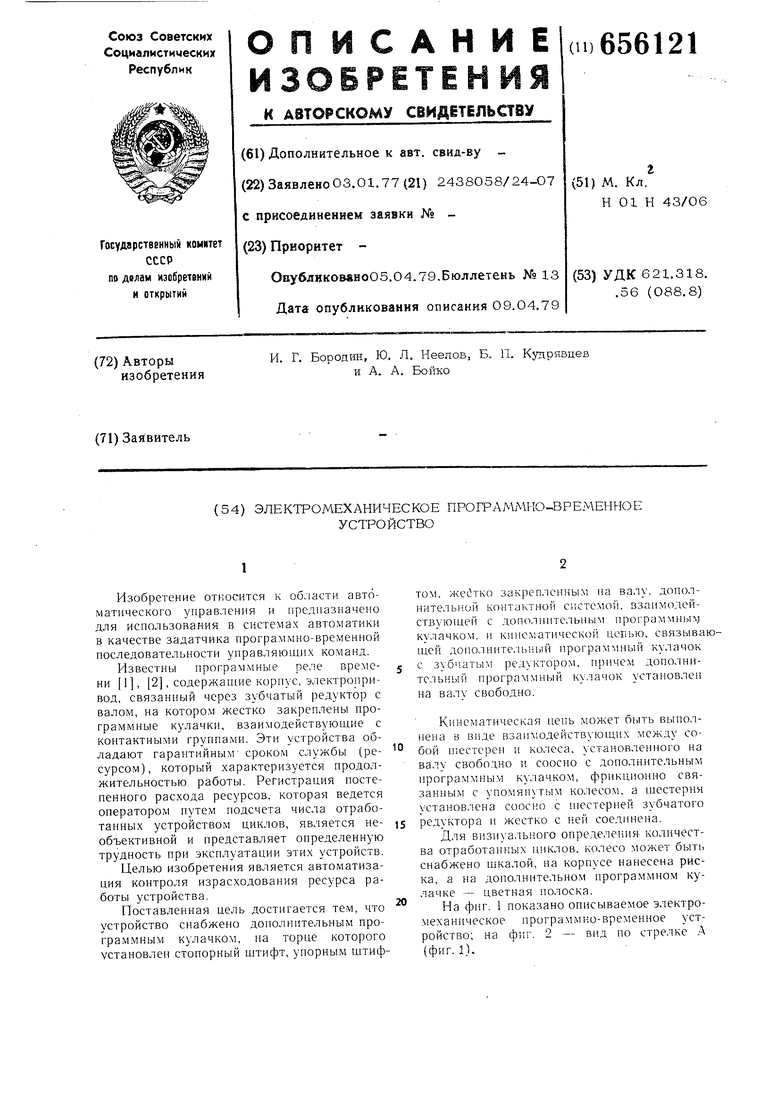

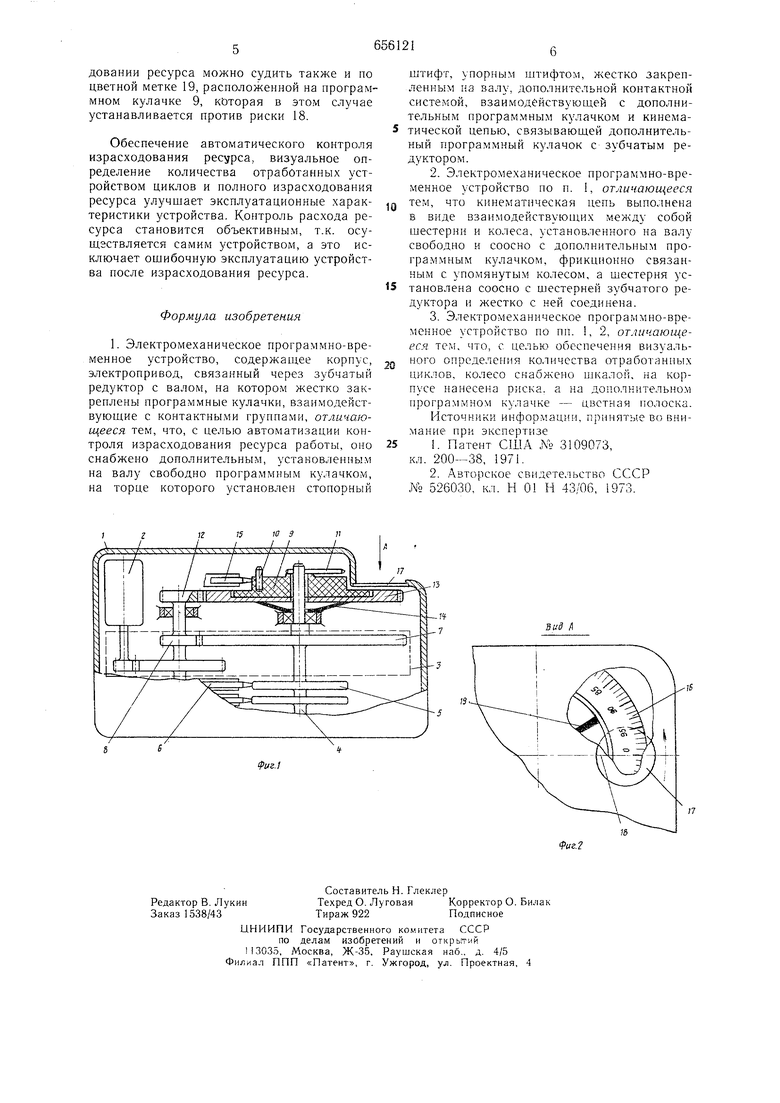

Изобретение относится к области автоматического управ.ления и предназначено для использования в системах автоматики в качестве задатчика программно-временной последовательности управляющих команд. Известны программные реле времени 1, 2, содержащие корпус, электропривод, связанный через зубчатый редуктор с валом, на котором жестко закреплены программные кулачки, взаимодействующие с контактными группами. Эти устройства обладают гарантийным сроком службы (ресурсом), который характеризуется продолжительностью работы. Регистрация постепенного расхода ресурсов, которая ведется оператором путем подсчета числа отработанных устройством циклов, является необъективной и представляет определенную трудность при эксплуатации этих устройств. Целью изобретения является автоматизация контроля израсходования ресурса работы устройства. Поставленная цель достигается тем, что устройство снабжено дополнительным программным кулачком, па торце которого установлен стопорный щтифт, упорным щтифТОМ, закрепленным на валу, дополП1- тельной контактной системой, взаимодействующей с дополнительным программ1п 1 1 кулачком, и кинематической цевью, связывающей дополните,1ьный программный кулачок с зубчатым редуктором, причем дополнительный программный кулачок установлен на валу свободно. Кинематическая цепь может быть выполнена в виде взаимодействующих собой шестерен п колеса, установленного на валу свободно и соосно с дополнительным нрограммным кулачком, фрикционно связанным с упомян Тым колесом, а щестерпя установлена соосно с шестерней зубчатого редуктора и жестко с ней соединена. Для визиуалыюго определения количества отработанных циклов, колесо может быть снабжено шкалой, на корпусе нанесена риска, а на дополнительном программном кулачке - цветная нолоска. На фиг. показано описываемое электромеханическое программно-временное устройство; на фиг. 2 - вид по стрелке А (фиг. 1).

Устройство содержит корпус 1, в котором установлен электропривод 2, который через редуктор 3 связан с программным валом 4. На валу 4 жестко закреплены программные кулачки 5, которые связаны с контактными группами 6, и зубчатое колесо 7 редуктора 3, которое находится в зацеплении с шестерней 8 редуктора 3. Программный кулачок 9 установлен на валу 4 свободно так, что оси их совпадают. На торцевой поверхности кулачка 9 установлен стопорный штифт 10, который после израсходования устройством ресурса взаимодействует с упорным штифтом 11, закрепленным на валу 4. Кулачок 9 связан с колесом 7 редуктора 3 кинематической цепью. Кинематическая цепь состоит из шестерни 8 редуктора 3, шестерни 12 и колеса 13. Шестерня 12 и колесо 13 кинер,1атически связаны друг с другом, шестерня 12 расположена соосно с шестерней 8 редуктора 3 и жестко с ней связана, колесо 13 установлено на валу 4 свободно так, что оси их совпадают, колесо 13 и кулачок 9 фрикционно сцеплены друг с другом. Фрикционная пара кулачок 9 - колесо 13 подпружинена тарельчатой пружиной 14 к упорному штифту 11, а кулачок 9 связан с контактной группой 15. Контактные группы 6 и 15 закреплены на корпусе 1. Колесо 13 снабжено шкалой 16, которая содержит цифровые деления. В корпусе 1 выполнено окно, в котором закреплен прозрачный экран 17. На экране 17 нанесена риска 18. Через окно в корпусе 1 просматриваются программный кулачок 9, на торцевой поверхности которого нанесена цветная метка 19, и колесо 13 с частью нанесенной на нем шкалы 16 с цифровыми делениями. Риска 18 предназначена для отсчета показаний по шкале 16. Устройство содержит также кулачки и контактные группы (на чертеже не показаны), при цомош,и которых обеспечиваются возврат вала 4 в исходное положение и контроль этого положения. В неработавшем устройстве нулевое деление шкалы 16 совпадает с риской 18, контактная группа 15 разомкнута, програм.мный кулачок 9 установлен на валу 4 так, что стопорный штифт 10 не касается упорного штифта 11, закрепленного на валу 4.

При работе устройства постепенно от цикла к циклу происходит изменение углового положения программного кулачка 9 относительно вала 4 до взаимодействия стопорного штифта 10 и упорного штифта 11. При полностью израсходованном ресурсе контакты контактной группы 15 (в исходном положении вала 4) взаимодействуют с кулачком 9 и переходят из разомкнутого состояния в замкнутое, кроме того, цветная метка 19 на кулачке 9 совмешается с риской 18.

Гарантийный ресурс устройства, изображенного на чертеже, составляет 90 циклов.

Устройство работает следуюшим образом При подаче напряжения на электропривод 2 вращение через редуктор 3 передается на программный вал 4. Одновременно че5 рез редуктор 3 и шестерню 12 врашение от электропривода 2 передается на колесо 13 и на фрикционно связанной с ним программный кулачок 9. Кинематическая цепь, связывающая программный вал 4 и программQ ный кулачок 9, выполнена с таким передаточным отношением, что при движении угловая скорость программного кулачка 9, например, выше угловой скорости вала 4 на величину Д О) , а направления векторов угловых скоростей совпадают. В связи с этим

5 за время Т рабочего цикла устройства программный вал 4 совершает полный оборот, разворачиваясь на угол 2JT, и останавливается в исходном положении, а программный кулачок 9 разворачивается на угол 2Я +Аф,

Аы -Т, т.е. на угол несколько больший, чем программный вал 4. Остановка вала 4 в исходном положении обеспечивается контактной группой (на чертеже не показана), которая связана с программным кулачком полного оборота (на чертеже не

5 показан) и управляет электроприводом 2. После каждой отработки устройством одного цикла в пределах гарантийного срока службы штифты 10 и 11, первоначально удаленные друг относительно друга на угол р, бу. дут сближаться на угол А (р.

До взаимодействия штифтов 10 и 11 устройство должно отработать число циклов, равное д|-.

При отработке устройством одного цикла шкала 16 перемещается на одно деление

5 относительно риски 18 в направлении, указанном на чертеже стрелкой. По числу оцифрованных делений можно визуально определять число отработанных устройством циклов как до израсходования гарантийного ресурса, так и после.

При отработке устройством последнего цикла, составляющего гарантийный ресурс, и возврата програм.много вала 4 в исходное положение, замыкается контактная группа 15, которая может быть связана с электрическим индикаторо.м (лампой) конца ресурса (на чертеже не показан). Для исключения подрабатывания индикатора при работе устройства контактная группа. 15 .может быть электрически связана последовательно с контактной группой (на чертеже не показана) контроля исходного положения вала 4. В случае, если устройство будут продолжать эксплуатировать после израсходования гарантийного ресурса, то из-за взаимодействия щтифтов 10 и И дальнейшего перемещения

программного кулачка 9 относительно программного вала 4 происходить не будет, и каждый раз при возврате программного вала 4 в исходное положение будет замыкаться контактная группа 15. О полном израсхо

| название | год | авторы | номер документа |

|---|---|---|---|

| Программное реле времени | 1973 |

|

SU526030A1 |

| Программное реле времени | 1978 |

|

SU765903A1 |

| Устройство для автоматического подзавода пружинных двигателей приборов времени | 1975 |

|

SU517873A1 |

| Программное реле времени | 1976 |

|

SU570933A1 |

| Электромеханическое программное устройство с дистанционной перестройкой программы | 1976 |

|

SU650119A1 |

| Устройство для автоматической сварки | 1972 |

|

SU631059A3 |

| Прогреммное реле времени | 1978 |

|

SU771644A2 |

| Устройство для накатки кольцевых канавок на трубчатых заготовках | 1983 |

|

SU1133000A1 |

| Программное реле времени | 1972 |

|

SU439797A1 |

| Гравировальный полуавтомат | 1957 |

|

SU111676A1 |

Авторы

Даты

1979-04-05—Публикация

1977-01-03—Подача