(54) СПОСОБ ОЧИСТКИ ЦВЕТНЫХ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ Образовавшиеся интерметаллические специнения, имеющие значительную долю ионности в химической связи, поведение которых в Лроцессах электропиза во многом подобно поведению ионных солей, в результате электропереноса извлекаются из расплава меци в электролит, в котором диссоциируют на ионы, участвуя в реакциях электролиза, либо в вице колло- частиц переносятся из катодного пространства в аноцное, подвергаясь анодному окислению. Анодное окисление интерметаллидов можно представить следующими реакциями, включающими диссоциацию интерметаллидов с образованием отрицательных ионов благородных и платиновых металчлов и далее ступенчатое анодное окисление их: ч- э - Э° - ггзе- э где Me - титан, алюминий,, кремний, марганец. Э - золото, серебро, металлы платиновой группы. Продукты электрохимических реакций анодного окисления,- подвергаются дальнейшему окислению на аноде хлором с воз Гоном образовавшихся хлоридов в газовую фазу (температура кипения хлоридов серебра, золота и металлов платиновой Группы меньше 12ОО С), В продуктах очистки газовой фазы - возгонах концентрируются ,-,. серебро, золото и металлы платиновой группы. С целью вывода бария, в избытке вве. денного на катодной стадии, а также остаточных содержаний титана, марганца, Тсремния, алюминия, введенных перед катодным рафинированием в черновую медь, последнюю подвергают анодному рафинйр ованию в расплаве электролита того же состава, что и на катодной стадии при плотности тока 0.5-1,0 А/см , температуре 1200-1250 С. Пример 1. Черновая медь, содержащая примеси, вес. %: Никель 0,31 Мышьяк 0,О26 Железо 0,06 О, О13 Висмут 0,ОО2 Сурьма О,О58 Теллур 0,О7 0,00 5 Свинец Серебро 8О7(г/т), 0,03 Золото 24,2 (г/т) 0,05 0,00. Платина i73,24(r/T) Перёд катодным рафинированием в расплаве хлорида бария в черновую медь ввоаят навеску титана (лигатура - сплав че че фи но ва и то оч ра ко че и пр ни в ка м пр но со че и; ны ро дя м рновой меди с 31,6% титана в колистве 6 г на 1 кг меди). Катодное ранирование проводят при 125О С, плотсти тока 1,5 А/см. Анодное рафинироние проводят при той же температуре в том же электролите при плотности ка О,5 А/см . После катодно-анодного рафинирования, ищенная медь имеет следующую концентцию примесей, вес.%: СвинецО,ОО02 ЖелезоO,OOpl СераО,ООО1 МышьякО,ООО1 Ш-нкО,ОО01 Селен0,ООО1, ТитанО,ОО1 Сурьма0,0001 ВисмутО.ООО Никель О,ООО2 Теппур0,ООО1 Олово0,ООО7 Серебро0,63 (г/т) ЗолотоО,О1 (г/т) Извлечение меди после катодно-анрд- го рафинирования составляет 99,77 %. Пример 2. Очистке подвергают рновую медь с содержанием примесей при условиях электролиза, аналогичных имеру 1. Перед катодным рафинироваем в черновую медь вводят марганец количестве 6 г на 1 кг меди. После тодно-анодного рафинирования очищенная едь имеет следующую ковдентрацию имесей, вес.%: Свинец О,ООО2 Железо 0,0001 О,ООО1 Мышьяк О,ООО1 О,ОО4 (г/т) Золото Сурьма 0,0001 . Висмут 0,0001 0,0002 Никель 0,72 (г/т) Серебро Платина и платиноиды О,О01 (г/т) Извлечение 1еди после катодно-анодго рафинирования в очищенный металл ставляет 99,83%. Примерз. Очистке подвергают рновую медь с содержанием примесей ; при условиях электролиза, аналогичх примеру 1. Перед катодным рафиниванием в расплав черновой меди ввот кремний в количестве 6 г на 1 кг еди. После катодно-анодного рафинирования. очищенная мець соцержит спепующи примеси, вес,%: Свинец 0,ОО02 Железо О.ОООЭ o.booi 0,0001 Мышьяк О.ООб Кремний 0,94 (г/т) Серебро 0,0001 Сурьма 0,0001 Висмут Никель 0,ООО5 O.OOOl Теллур 0.0 l(г/т) Зопото Платина и платиноиды (г/т) Извлечение меди после катоцно-аноц ного рафинирования в очищенный металл составляет 99,37%, П р и м е р 4. Очистке подвергают черновую мець с содержанием примесей и при условиях электродиза аналогичных примеру 1, Перец катодным рафинированием в расплав черновой меди ввоаят а миний в количестве 8 г на 1 кг меди. После катодно-анодного рафинирования очищенная мець содержит примеси в сл дующих концентрациях, вес,%: Свинец 0,о6о4 Железо0,ОО01 Сера0,ООО1 Мышьяк0,0001 Алюмиршй0,О01 Серебро2,14 (г/т) Сурьма0,ООО1 Висмут0,ОО01 Никель0,ООО1 ТеллурО,ООО1 Золото0,3 (г/т) Платина и ппагиноицы0,009(г/т). Извлечение меди после катодно-анод ного рафинирования в очищенный метал составляет 99,64%. П р и м е р 5о Очистке подвергают черновую медь с содержанием примес и при условиях электролиза, аналогичны примеру 1. Перед катодным рафинирова нием в черновую мець вводят лигатуру содержащую, %: 14,32 кремния, 21,64 марганца, 32,84 титана, остальное алюминий,, в количестве 1О г на 1 кг меди. После катоцно-анодного рафинирования очищенная медь соцержит примеси в следующих кол1чествах, ьес.%: Извлечение меди после катодно-анодного рафинирования в очищенный металл составляет 99,18%. ч; кономическая эффективность внедрения процессов электролитической очистки черновой меди в расплавах солей определяется тем, что при приблизительно равном расходе электроэнергии рафинироваш е в расплавах сопей позволяет проводить процесс очистки черновой меди ОТ всех примесей, включая серебро, -зопо- то,платиноиды в одну операцию. При этом искгаочаются такие технологические операции, как огневое рафинирование, отливка анодов, очистка отработанного электролита, переплавка катоцов и рш других промежуточных операций. Сопоставление ряда технологических показателей приведено в таблицейВ целом внедрение процесса электрохимического рафинирования черновой меди в расплавах солей позволит повысить произвоцительность труда, эффективность процесса рафинирования и качество очищенной меди (глубокая очистка от серебра,золота, кислорода, водорода и других примесей).

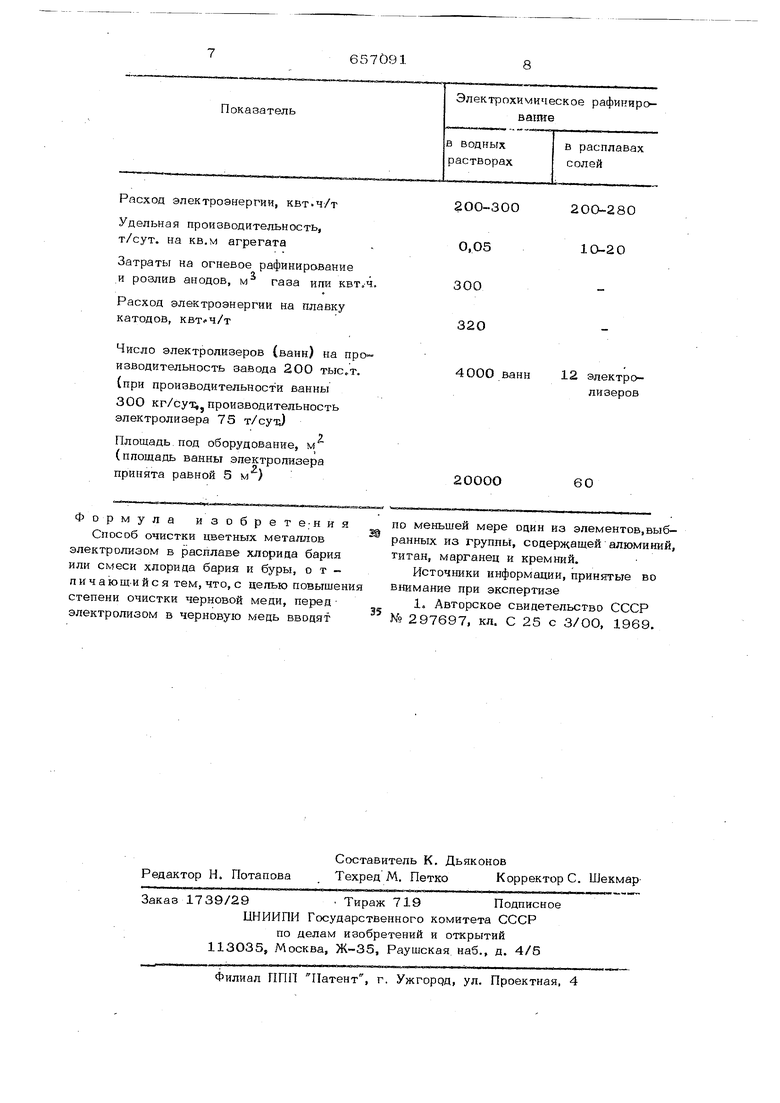

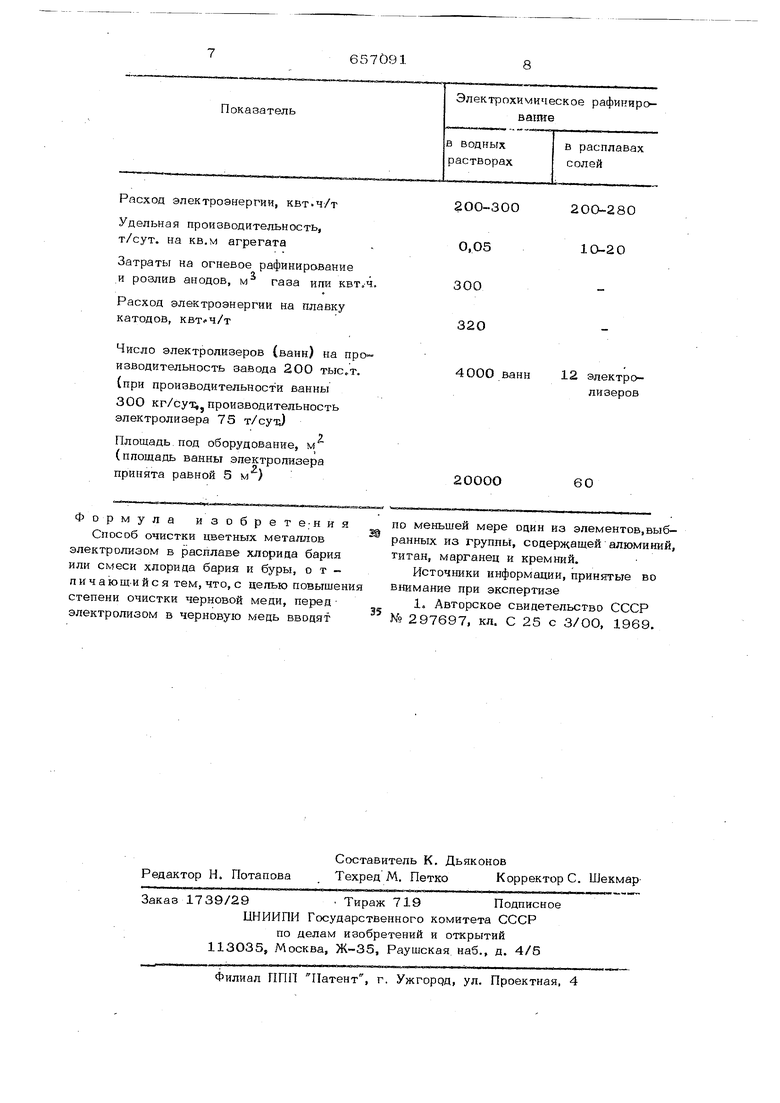

Расход электроэнергии, квт-ч/т

Удельная производительность, т/сут. на кв.м агрегата

Затраты на огневое рафинирование .и розлив анодов, м газа ипи квт.Расход электроэнергии на плавку катодов, КВТч/т

Число электролизеров (ванн) на про изводительность завода 200 . (при производительности ванны ЗОО Kr/cyi j производительность электролизера 75 т/суц)

у Площадь,под оборудование, м

(площадь ванны эпектроггазера принята равной 5м)

Формула изобрете-ния

Способ очистки цветных металлов электролизом в расплаве хлорида бария или смеси хлорида бария и буры, о т п и ч а ющ.и и с я тем, что, с цепью повышения степени очистки черновой меди, перед электролизом в черновую мець вводят

200-300 200-280 0,О5 10-20

300 320

400О ванн 12 электролизеров

2000О

60

по меньшей мере один из элементов,выбранных из группьг, содержащей алюминий, титан, марганец и кремний.

Источники информации, прин$ггые во внимание при экспертизе

1, Авторское свидетельство СССР № 297697, кл. С 25 с 3/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦ- И СУЛЬФИДСОДЕРЖАЩИХ ШЛИХОВ ЗОЛОТА (ВАРИАНТЫ) | 2000 |

|

RU2196839C2 |

| ВСЕСОЮЗНАЯ IjlTfyTJ.';? rrv"!'."j!- -г 1 г 'ьщш^ИЕЛ! ;О': | 1971 |

|

SU297697A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРА И МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 2018 |

|

RU2680552C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО СВИНЦА | 2013 |

|

RU2522920C1 |

| Электролит для электролитического рафинирования серебра | 1978 |

|

SU697607A1 |

| УСОВЕРШЕНСТВОВАННОЕ ПРОИЗВОДСТВО ОЛОВА, ВКЛЮЧАЮЩЕГО КОМПОЗИЦИЮ, СОДЕРЖАЩУЮ ОЛОВО, СВИНЕЦ, СЕРЕБРО И СУРЬМУ | 2020 |

|

RU2780328C1 |

| СПОСОБ РАФИНИРОВАНИЯ СВИНЦА ОТ ПРИМЕСЕЙ | 2004 |

|

RU2291213C2 |

| СПОСОБ ОГНЕВОГО РАФИНИРОВАНИЯ БЕЛОГО МАТТА | 2002 |

|

RU2244033C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ СВИНЦА | 2011 |

|

RU2487199C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ СВИНЦА В РАСПЛАВЕ СОЛЕЙ | 2009 |

|

RU2418083C2 |

Авторы

Даты

1979-04-15—Публикация

1977-02-23—Подача