(54) ГИДРАВЛИЧЕСКОЕ НАГРУЖАЮЩЕЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическое нагружающее устройство | 1976 |

|

SU691717A2 |

| Гидравлическое нагружающее устройство | 1976 |

|

SU729464A1 |

| Гидравлическое нагружающее устройство | 1980 |

|

SU930042A1 |

| Нагружатель к стендам замкнутого контура | 1980 |

|

SU890104A1 |

| ГИДРАВЛИЧЕСКОЕ НАГРУЖАЮЩЕЕ УСТРОЙСТВО | 1970 |

|

SU284378A1 |

| Нагружатель к стендам замкнутого контура | 1981 |

|

SU991224A1 |

| ГИДРАВЛИЧЕСКОЕ НАГРУЖАЮЩЕЕ УСТРОЙСТВО | 1972 |

|

SU426160A1 |

| Гидротормоз | 1979 |

|

SU1055922A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ДИСКРЕТНЫЙ ПОВОРОТНЫЙ ПРИВОД | 2016 |

|

RU2642010C1 |

| Многоточный нагружатель к стендам замкнутого контура | 1978 |

|

SU1136056A1 |

1

Изобретение относится к испытательной технике.

Известны гидравлические нагружающие устройства к стендам замкнутого контура для испытания зубчатых передач, содержащие корпус и ротор и обеспечивающие поворот ротора относительно корпуса за счет подачи жидкости под давлением в полости между корпусом и ротором l .

Ближайшим к изобретению по своей сущности техническим решением является гидравлическое нагружающее устройство к стендам замкнутого контура для исгпатания зубчатых передач содержащее полый корпус, выполненный в виде тела вращения с лопастями на внутренней поверхности, и установленный с возможностью вращения внутри корпуса соосно с ним ротор с лопастями на наружной поверхности . образующими слопастями корпуса рабочие и Hepa6o4j e полости, и каналами для подвода рабочей жидкости в рабочие полости между лопастями корпуса и ротора 2, Внутри ротора установлен в подшипниках торсион.

Известные устройства обеспечивают крутящий момент одного направ2

ления и для изменения направления крутящего момента на стенде замкнутого контура необходимо заменить нагружатель.

Цел1эЮ изобретения является создание на роторе крутящего момента двух направлений.

Указанная цель достигается тем, что устройство выполнено с дополнительными каналами для подвода жидкости к нерабочим полостям, с каналами для слива жидкости и распределительным золотниковым узлом, соединяющим между собой каналы для слива

5 жидкости.

Золотниковый узел выполнен в виде установленных в лопастях корпуса кранов-пробок для слива жидкости из одной из двух соседних полостей,

а а дополнительные каналы выполнены в роторе.

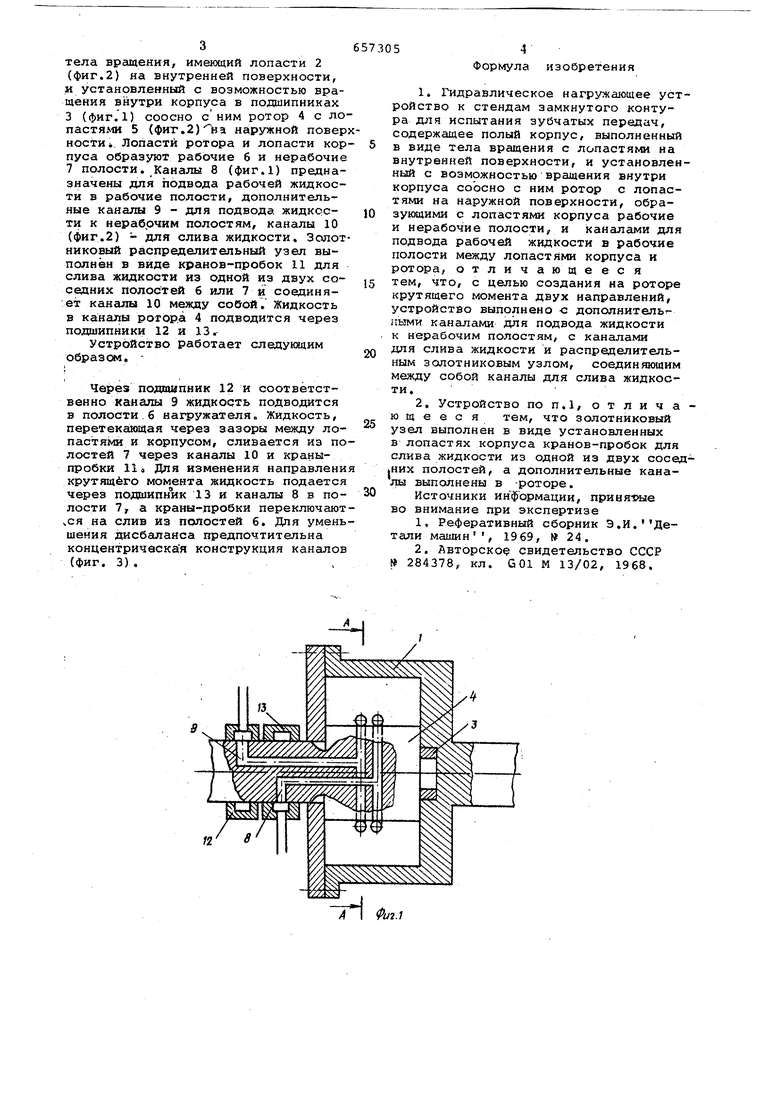

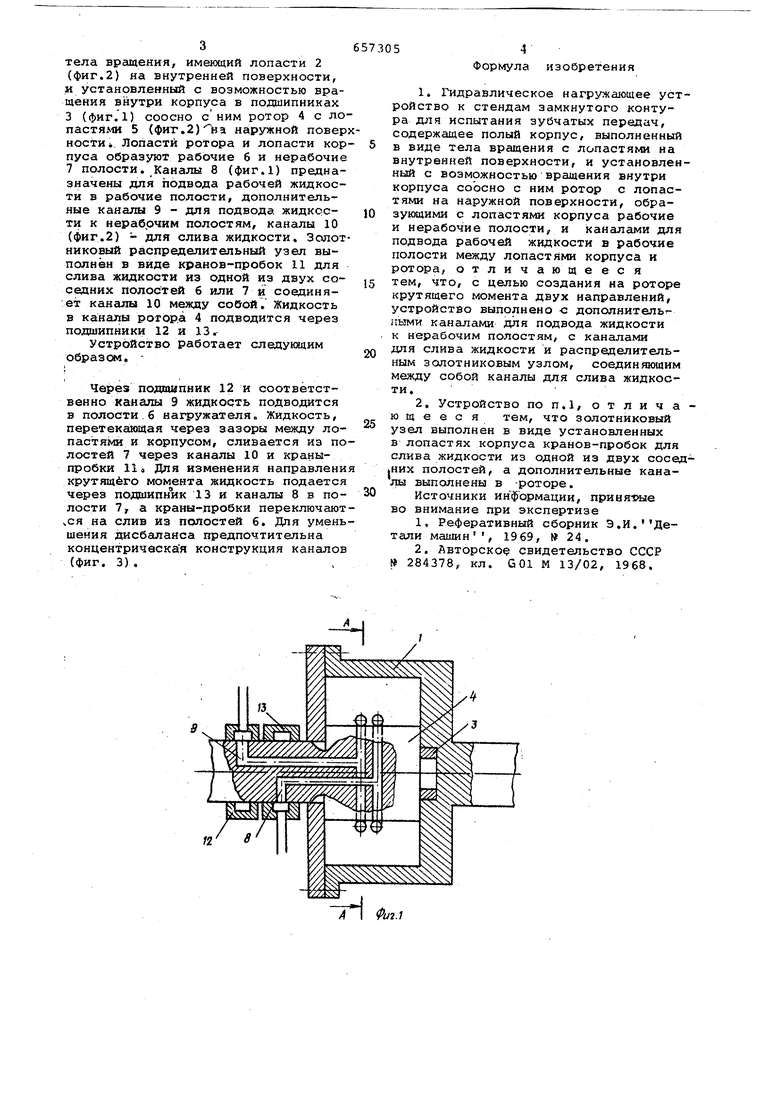

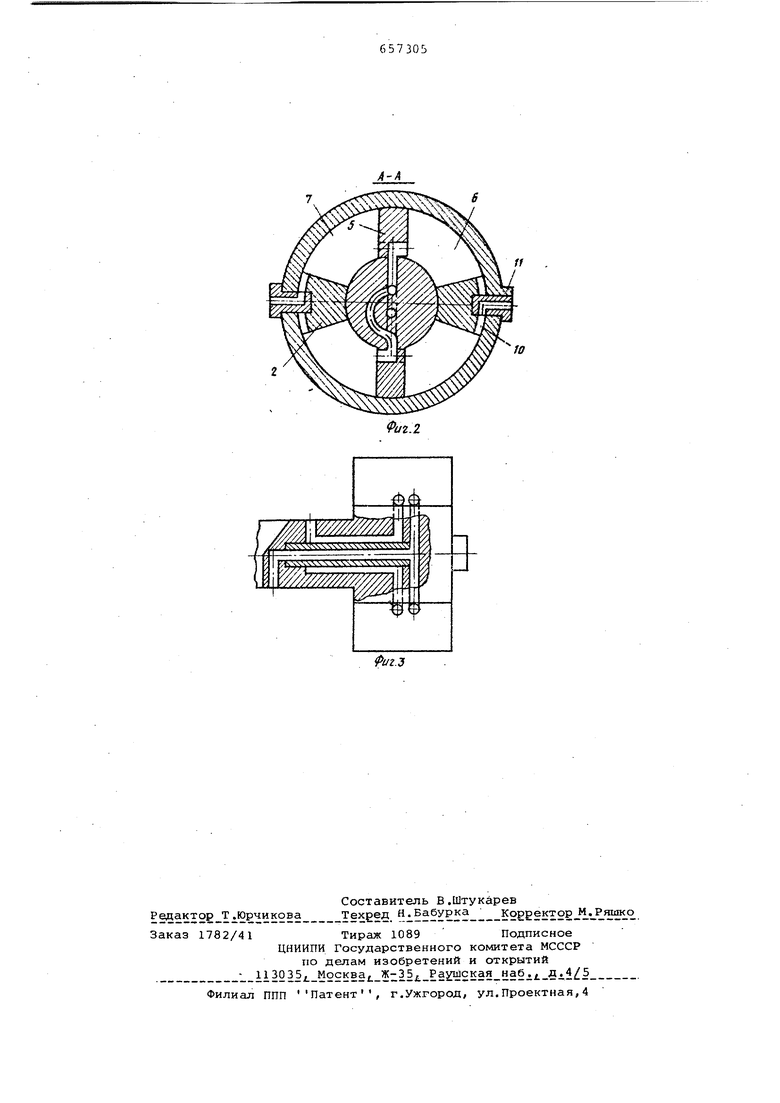

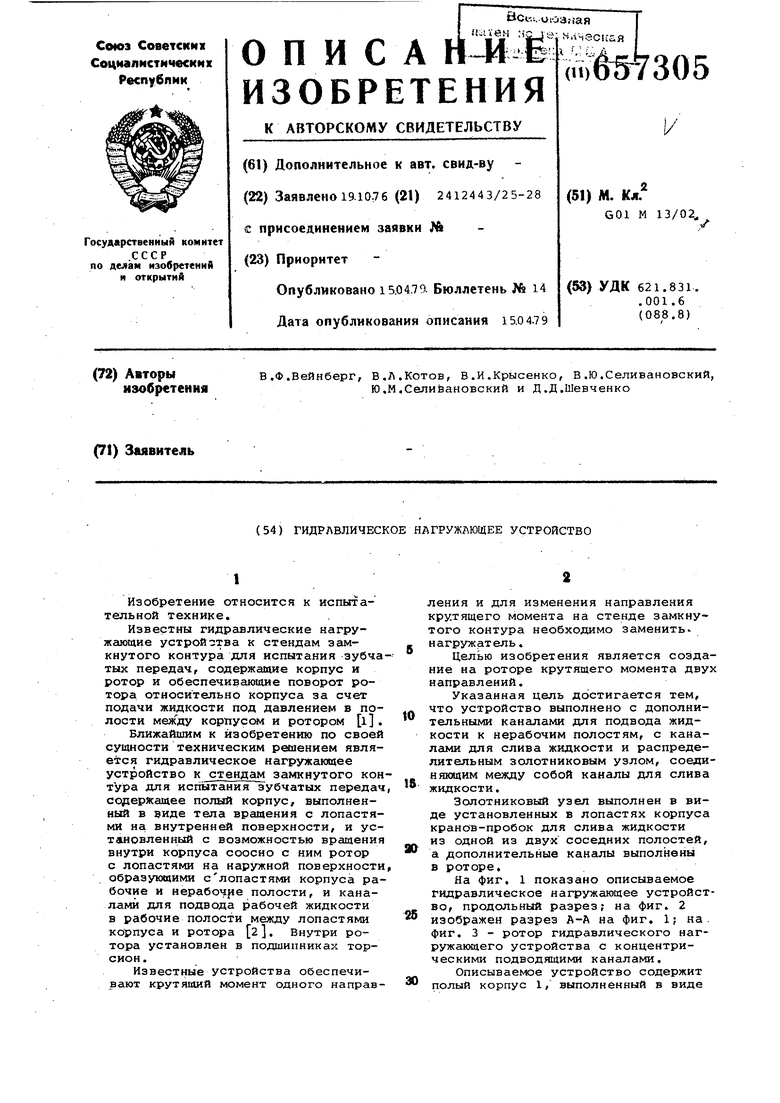

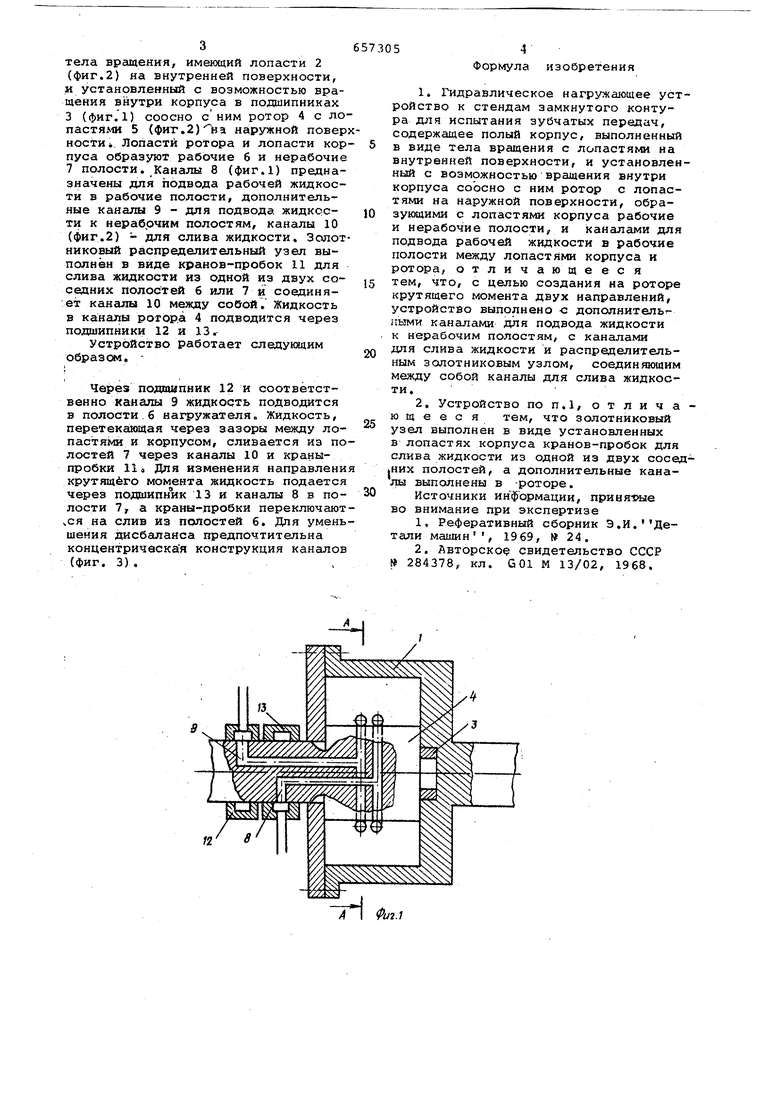

На фиг. 1 показано описываемое гидравлическое нагружающее устройство, продольный разрез; на фиг. 2

5 изображен разрез А-А на фиг. 1; на. фиг. 3 - ротор гидравлического нагружанкцего устройства с концентрическими подводящими каналами.

Описываемое устройство содержит

0 полый корпус 1, выполненный в виде

тела вращения, имеющий лопасти 2 (фиг.2) на внутренней поверхности, и установленный с возможностью вращения внутри корпуса в подшипниках 3 (фиг.1) соосно с ним ротор 4 с лопастями 5 (фиг.2)Ъз наружной поверхности. Лопасти ротора и лопасти корпуса образуют рабочие 6 и нерабочие 7 полости. Каналы 8 (фиг.1) предназначены для подвода рабочей жидкости в рабочие полости, дополнительные каналы 9 - для подвода жидкости к нерабочим полостям, каналы 10 (фиг.2) - для слива жидкости. Золотниковый распределительный узел выполнен в виде кранов-пробок 11 для слива жидкости из одной из двух соседних полостей б или 7 и соединяет каналы 10 между собой. Жидкость в каналы ротора 4 подводится через подшипники 12 и 13.

Устройство работает следукяцим образом. Через подшипник 12 и соответственно каналы 9 жидкость подводится в полости.6 нагружателя. Жидкость, перетекающая через зазоры между лопастями и корпусом, сливается из полостей 7 через каналы 10 и краныпробки Hi Для изменения направлени крутящего момента жидкость подается через подшипник 13 и каналы 8 в полости 7, а краны-пробки переключаютчСЯ на слив из полостей б. Для уменьшения дисбаланса предпочтительна концентрический конструкция каналов (фиг. 3).

/2

ТП Й/г.7

Формула изобретения

и нерабочие полости, и каналами для подвода рабочей жидкости в рабочие полости между лопастями корпуса и ротора, отличающееся тем, что, с целью создания на роторе крутящего момента двух направлений, устройство выполнено с дополнительпыми каналами для подвода жидкости к нерабочим полостям, с каналами для слива жидкости и распределительным золотниковым узлом, соединяющим между собой каналы для слива жидкости.

в лопастях корпуса кранов-пробок для слива жидкости из одной из двух сосеiHHX полостей, а дополнительные каналы выполнены в -роторе.

Источники информации, привя&ые во внимание при экспертизе

1,Реферативный сборник Э.И.Детали машин , 1969, № 24.

Авторы

Даты

1979-04-15—Публикация

1976-10-19—Подача