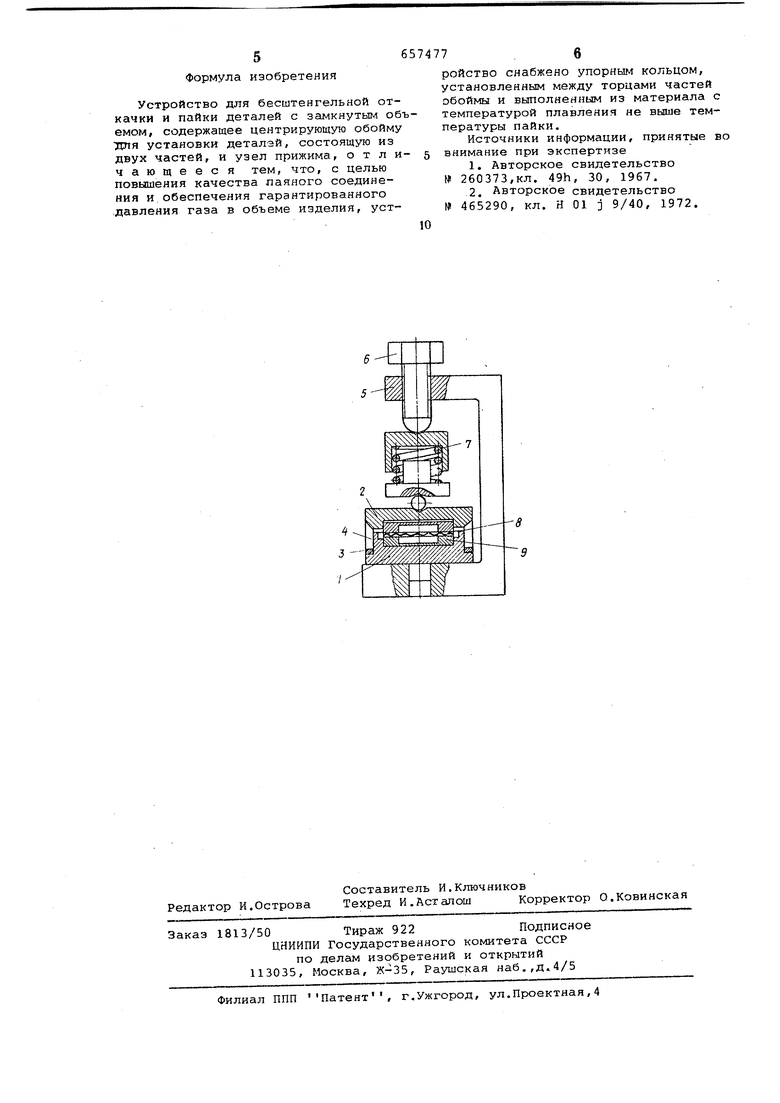

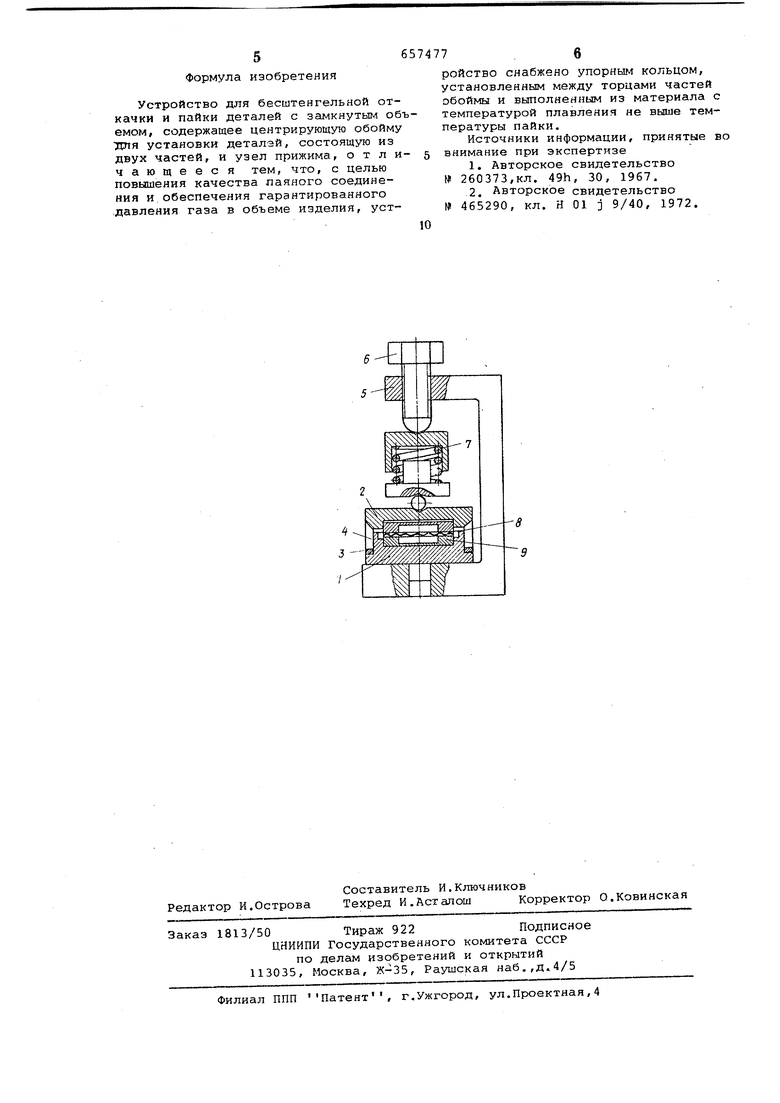

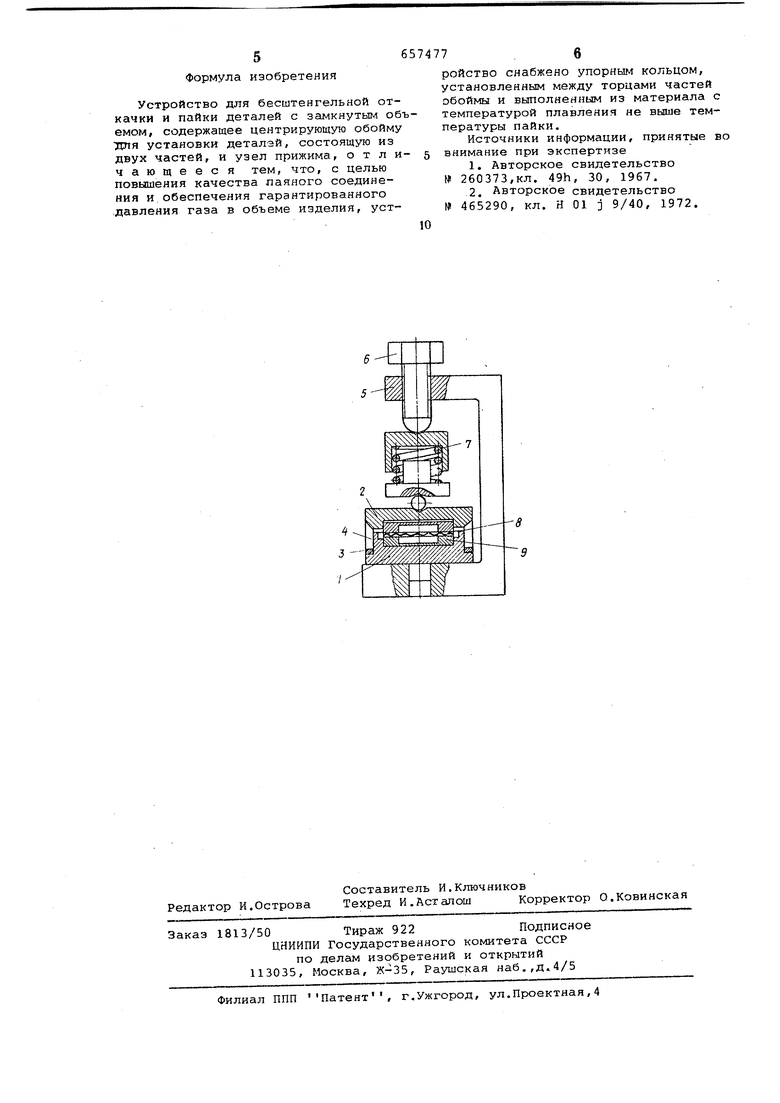

ствительных элементов частотных датчиков давления типа анероидных коробок, имеющих внутреннее остаточное давление гелия 10...300 мм рт.ст. или вакуум 0,1 мм рт.ст., изготовлен ных из труднопаяем{--1Х прецизионных сплавов типа элинваров, и которые должны отвечать требованиям првы1леян герметичности. Предварительное зажатие припоя между паяемыми поверхностями с помощью байонетного соединения центриру.ющей обоймы с запорной шайбой в случае применения мягких припоев в виде сплошнЕях колец не обеспечивает достаточных по контактирующим поверхнос тям микрозазоров, через которые происходит откачка и последующее заполнение гелием внутренней полости коробок. Как следствие, откачка и заполнецие гелием внутреннего объема коробок занимают много времени, а ос таточное давление невозможно гарантировать в заданных пределах. Плавное „нарастание осевого усилия в процессе нагрева не желательно, та как при этом ввиду увеличения уплотн гощих свойств кольца припоя происходи уменьшение микрозазоров, через которые происходит откачка, В то же время по мере роста температуры увеличивается отделение во внутренний объем коробки газов, сорбированных со стенок,и газов, растворенных из расплавленного припоя, что, в конечном итоге, загрязняет ат мосферу (пайка в гелии) или увеличивает остаточное давление (пайка в вакууме) внутри коробки. Постоянное уменьшение осевого уси лия в процессе охлаждения запаянной коробки создает неблагоприятные условия для кристаллизации расплавленного припоя особенно, если процесс пайки требует значительного перегрейа, а припой имеет большой интервал кристаллизации. Уменьшение усилия в процессе кристаллизации припоя приво дит к появлению в шве пор и значительному снижению его герметичности. Цель изобретения - повышение качества паяного соединения и обеспече ние гарантированного давления газа в объеме, изделия. Для этого устройство, содержащее центрирующую обойму для установки де талей, состоящую из двух частей, и узел прижима, снабжено упорным кольцом, установленным между торцами час .тей обоймы и выполненным из материала с температурой плавления не выше температуры пайки. Такая конструкция устройства позволяет: реализовать в зоне г{айки необхоли мые для откачки объема изделия и его последующего заполнения гелием микрозазоры, передать осевое усилие на соединяемые торцы изделяи при определенной температуре, соответствующей .точкеплавления материала упорного кольца; сократить воздействие удельного давления в зоне пайки во время процессов расплавления и кристаллизации припоя, а также охлаждения запаянного изделия. На чертеже изображено предлагаемое устройство, общий вид: устройство состоит и центрирующей обоймы, включающей неподвижную 1 и подвижную 2 части, смыкающиеся через кольцо 3, и имеющей пазы 4 для откачки, станины 5, болта 6, пружины 7. Гофрированное кольцо припоя 8 и детали изделия 9 образуют замкнутый объем. Работает устройство следующим образом. Детали изделия с гофрированным кольцом припоя укладываются в неподвижную 1 часть центрирующей обоймы, на которую надевается подвижная 2 часть таким образом, чтобы относительное перемещение частей обоймы ограничивалось упорным кольцом 3, а внутренний объем изделия через пазы 4 сообщался с объемом вакуумной печи; между верхним торцом изделия и подвижной обоймой обеспечивается гарантированный зазор, меньший, чем толщина упорного кольца. Собранное в обойму изделие помещается в узел зажима на станину 5. Осевая нагрузка, создаваемая нагрузочным болтом б и пружиной 7, первоначально воспринимается упорным кольцом. Устройство с паяным изделием помещается в объем вакуумной печи. Откачка объема коробки происходит через зазоры, образованные торцами коробки и гофрированным кольцом припоя. При этом давления во внутренней полости коробки и вакуумной печи выравнивают ся через небольшой промежуток времени, а процесс герметизации можно вести как в вакууме, так и KOHTpOjrapyeмой атмосфере (гелии). При нагреве изделия до температуры плавления упорного кольца 3 выбирается зазор между верхним торцом коробки и подвижной частью центрирующей обоймы. В результате расплавления упорного кольца осевое усилие создает удельное давление на паяемых поверхностях, которое сохраняется в процессе плавления и кристаллизации припоя до полного охлаждения запаянного изделия. Устройство может быть использовано для пайки мягкими припоями, для диффузионной сварки в вакууме и контролируемых атмосферах. Испытания опытного образца предлагаемого устройства прошли успешно. Формула изобретения Устройство для бесштенгельной откачки и пайки деталей с замкнутым об емом, содержащее центрирующую обойму дпя установки деталей, состоящую из двух частей, и узел прижима, о т л и чающеес я тем, что, с целью повышения качества паяного соединения и обеспечения гарантированного .давления газа в объеме изделия, уст76ройство снабжено упорным кольцом, установленным между торцами частей и выполненнЕлм из материала с температурой плавления не выше температуры пайки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство № 260373,кл. 49h, 30, 1967. 2,Авторское свидетельство № 465290, кл. Н 01 j 9/40, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| Конструкция паяного соединения | 1991 |

|

SU1815046A1 |

| ЕМКОСТНЫЙ СИЛЬФОННЫЙ ДАТЧИК ДАВЛЕНИЯ | 2005 |

|

RU2324157C2 |

| Устройство для неразъемного соединения деталей | 1982 |

|

SU1060367A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2010 |

|

RU2438842C1 |

| Способ изготовления вакуумных дугогасительных камер | 1990 |

|

SU1783589A1 |

| СПОСОБ ПАЙКИ КЕРАМИКИ С МЕТАЛЛАМИ И НЕМЕТАЛЛАМИ | 2006 |

|

RU2336980C2 |

| СПОСОБ ПАЙКИ ДЕТАЛЕЙ ДИФФУЗИОННО-ТВЕРДЕЮЩИМИ ПРИПОЯМИ | 1992 |

|

RU2053063C1 |

| Способ получения неразъемного соединения труб | 1989 |

|

SU1655675A1 |

| Способ изготовления теплообменника из алюминиевого сплава | 1980 |

|

SU864918A1 |

Авторы

Даты

1979-04-15—Публикация

1976-12-21—Подача