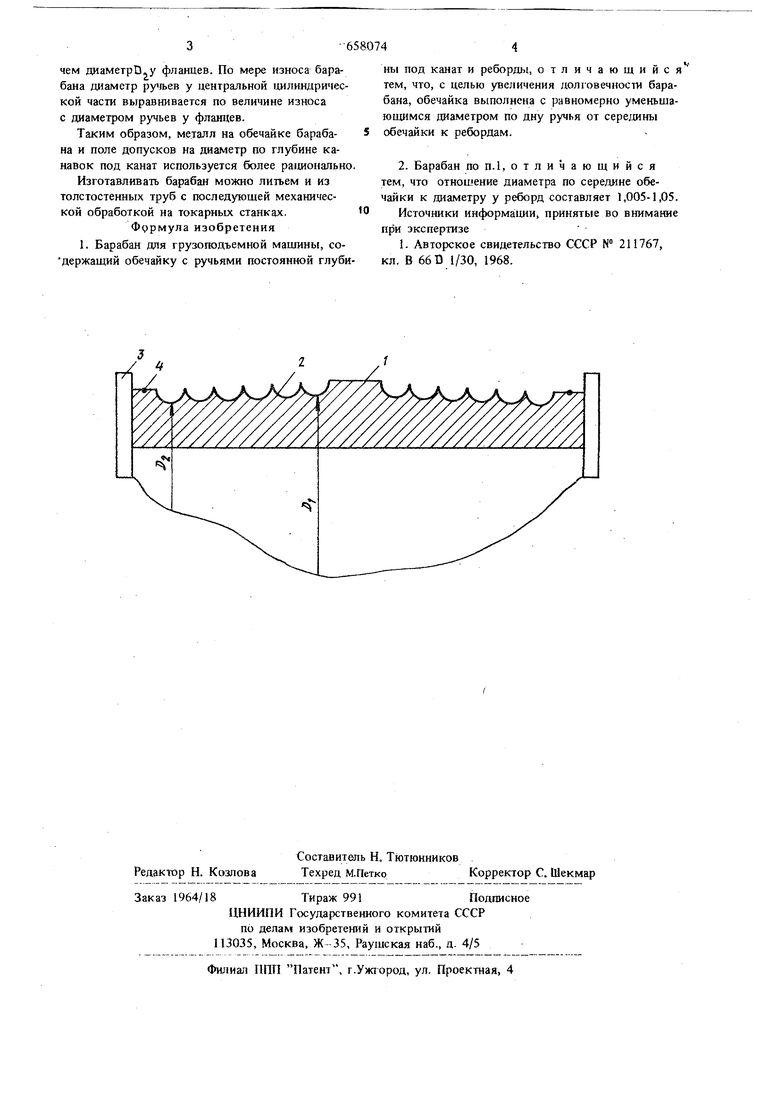

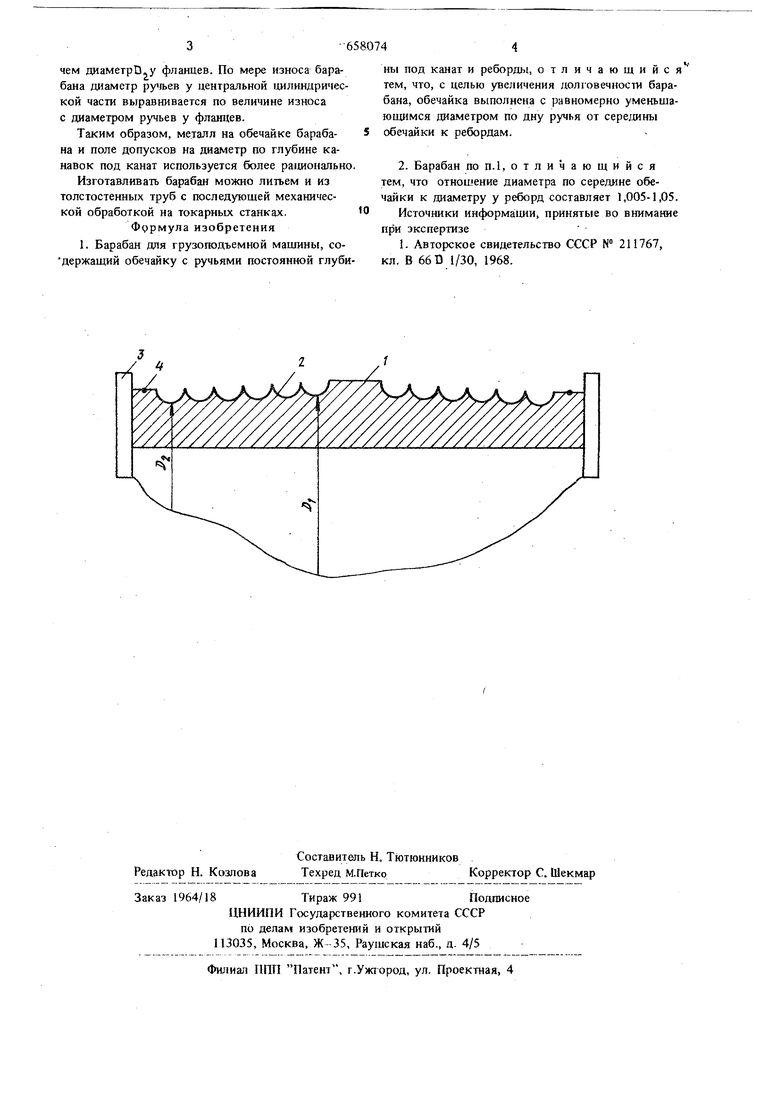

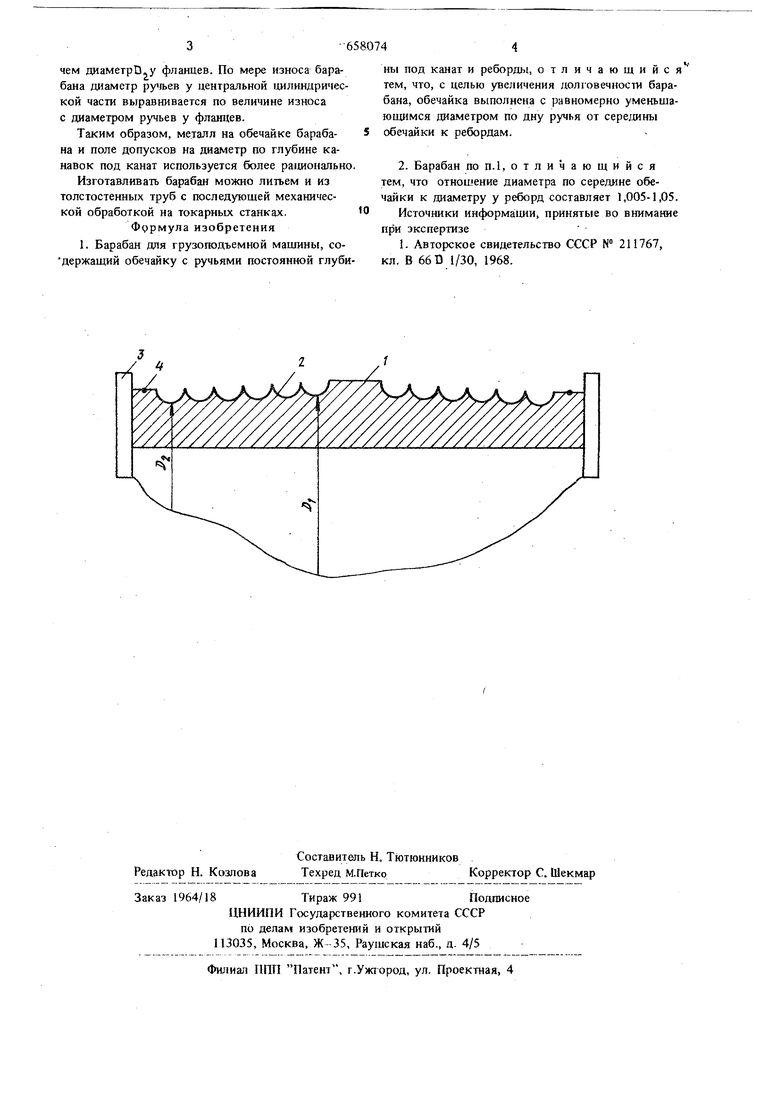

Изобретение относится к грузоподъемным Механизмам, а именно к канатным барабанам. Известен барабан грузоподъемной машины, содержащий обечайку с ручьями постоянной глубины под канат и реборды 1. Однако такое устройство недолговечно из-за быстрого и неравномерного износа обечайки. Износ нарезанной части увеличивается от места крепления каната вдоль оси барабана, следовательно, рабочая часть барабана, находящаяся у фланца, подвергается наибольшему износу. Целью изобретения является увеличение дол говечности барабана. Для этого обечайка выполнена с равномерно уменьшающимся диаметром по дну ручья от середины обечайки к рюбордам. Кроме того, отношение диаметра по середине обечайки к диаметру у реборд составляет 1,005-1,05. На чертеже показан барабан лебедки Барабан состоит из обечайки 1, на верхней поверхности которой выполнены винтовые кан кн 2 с направлением винтов к средней части обечайки, имеющей цилиндрический участок. Между фланцами 3 и канавками 2 на цнлинд ческнх участках расположены узлы 4 крепления каната. Глубина канавок 2 по длине обечайки в сечении выполнена постоянной, а диаметр обечайки между ручьями равномерно уменьшается от ручьев, прилегающих к средней цилиндрической части обечайки, к ручьям, пр1легающим к фланцам, т.е. отВ к Ъ. Причем отношение диаметра обечайки между ручьями В xD, составляет 1,005-1,05. Устройство .работает следующим образом. При намотке каната на барабан канавки 2, находящиеся у центральной цилиндрической части, изнашиваются быстрее, чем ручьи, лежащие у узла 4 крепления каната, что объясняется большим числом циклов подъема и опускания груза на неполную высоту, чем на полную (расчетную). Нарезка ручьев у средней части, подвергающейся наибольщему износу, производится в поле плюсового допуска. Нарезка ручьев у фланцев, подвергающихся наименьшему износу, производится в поле минусового допуска или в номинальном размере. Диаметр промежуточных ручьев выполняется меньшим по величине, чем диаметр Dj у центральной цилиндрической части, и большим,

чем диаметрВ-у фланцев. По мере износа барабана диаметр ручьев у центральной цилиндрической части выравнивается по величине износа с диаметром ручьев у флавдев.

Таким образом, металл на обечайке барабана и поле допусков на диаметр по глубине канавок под канат используется более рационально.

Изготавливать барабан можно литьем и из толстостенных труб с последующей механической обработкой на токарных станках. Формула изобретения

1. Барабан для грузоподъемной машины, содержащий обечайку с ручьями постоянной глубины под канат и реборды, отличающийся тем, что, с целью увеличения долговечности барабана, обечайка выполнена с равномерно уменьшающимся диаметром по дну ручья от середины обечайки к ребордам.

2. Барабан по п. 1, отличающийся тем, что отношение диаметра по середине обечайки к Ш1аметру у реборд составляет 1,005-1,05.

Источники информа ции, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 211767, кл. В 66D 1/30, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан для многослойной навивкиКАНАТА | 1979 |

|

SU796150A1 |

| Канатный барабан | 1981 |

|

SU1008149A2 |

| Канатный барабан | 1979 |

|

SU850562A1 |

| СПОСОБ МНОГОСЛОЙНОЙ НАВИВКИ КАНАТА НА БАРАБАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2205148C2 |

| Канатный барабан | 1972 |

|

SU470480A1 |

| Барабан многоканатной подъемной установки | 1978 |

|

SU724433A1 |

| Барабан для многослойной навивки каната | 1976 |

|

SU562501A1 |

| Уравновешивающее подвесное устройство канатного подъемника | 1982 |

|

SU1105436A1 |

| Барабан для многослойной навивки каната | 1971 |

|

SU437691A1 |

| Рифленый лист | 1980 |

|

SU942819A1 |

Авторы

Даты

1979-04-25—Публикация

1977-12-23—Подача