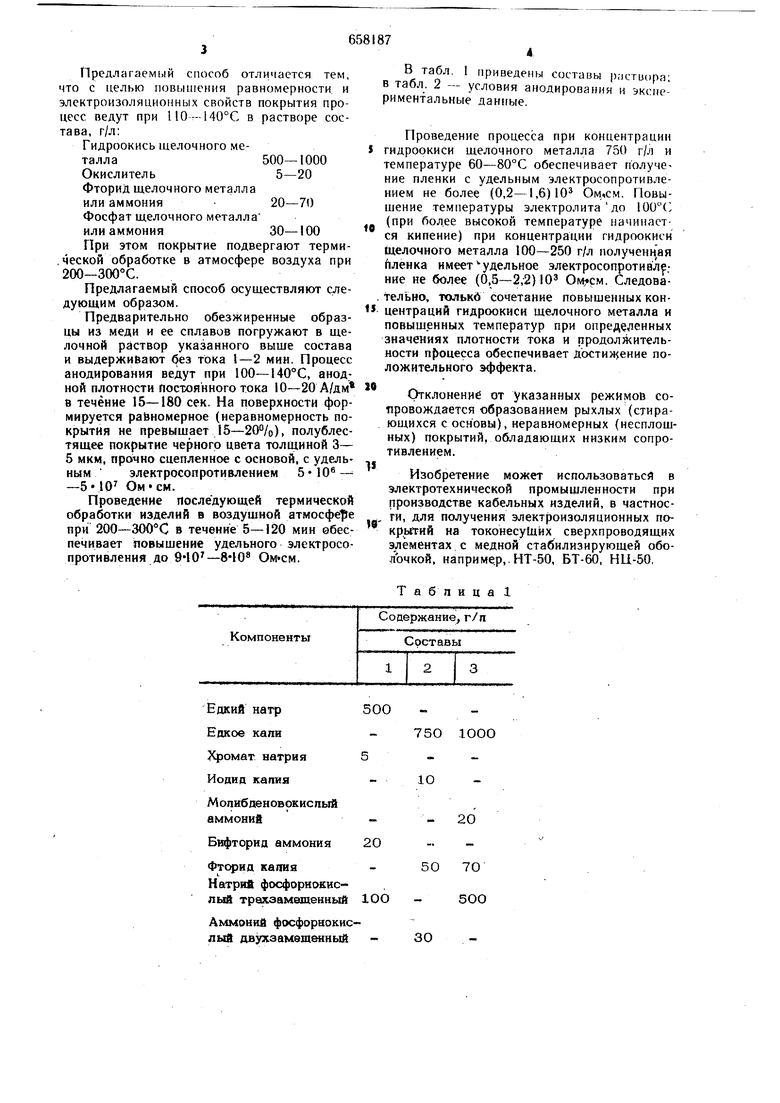

Предлагаемый способ отличается тем, что с 1елью повышения равномерности и электроизоляционных свойств покрытия процесс ведут при 110--140°С в растворе состава, г/л: Гидроокисыцелочного металла500-1000Окислитель5-20 Фторид щелочного металла или аммония 20-70 Фосфат щелочного металла или аммония 30-100 При этом покрытие подвергают термической обработке в атмосфере воздуха при 200-300°С. Предлагаемый способ осуществляют следующим образом. Предварительно обезжиренные образцы из меди и ее сплавов погружают в щелочной раствор указанного выше состава и выдерживают без тока 1-2 мин. Процесс анодирования ведут при 100-140С, анодной плотности постоянного тока 10-20 А/дм в течение 15-180 сек. На поверхности формируется райномериое (неравномерность покрытия не превыщает 15-20°/о), полублестящее покрытие черного цвета толщиной 3- 5 мкм, прочно сцепленное с основой, с удельным электросопротивлением 510 - -5-10 Ом-см. Проведение последующей термической обработки изделий в воздущной атмосфе|1е при 200-300 С в течение 5-120 мин обеспечивает повышение удельного электросопротивления до 910-8-10 Омсм. В табл. 1 приведены составы растиора; в табл. 2 - условия анодирования и экспериментальные данные. Проведение процесса при концентрации гидроокиси щелочного металла 750 г/л и температуре 60-80°С обеспечивает получение пленки с удельным электросопротивлением не более (0,2-1,6)10 Ом,см. Повышение температуры электролитадо ЮОЧ (при более высокой температуре лачинастся кипение) при концентрации гидроокиси щелочного металла 100-250 г/л полученн,ая Лленка имеет -удельное электросопротивл.ние не более (0,5-2,2} 10 О(. СледоваТельно, толькй сочетание повышенных концентраций гидроокиси щелочного металла и повышенных температур при определенных значениях плотности тока и продолжительности п{ оцесса обеспечивает дости)нение положительного эффекта. Отклонение от указанных режимов сопровождается образованием рыхлых (стирающихся с основы), неравномерных (несплощных) покрытий, обладающих низким сопротивлением. Изобретение может использоваться в электротехнической промыщленностн при производстве кабельных изделий, в частности, для получения электроизоляционных покрьггий на токонесуШйх сверхпроводящих элементах с медной стабилизирующей оболочкой, наприме.р,. НТ-50, БТ-60, HLI-50, Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многопроволочного обмоточного провода | 1977 |

|

SU752507A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВЕНТИЛЬНЫЕ МЕТАЛЛЫ И ИХ СПЛАВЫ | 1993 |

|

RU2077612C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА НЕСУЩИХ КОНСТРУКЦИЯХ БОРТОВОЙ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ ЛЕТАТЕЛЬНЫХ И КОСМИЧЕСКИХ АППАРАТОВ, ИЗГОТОВЛЕННЫХ ИЗ МАГНИЯ ИЛИ ЕГО СПЛАВОВ, И ЗАЩИТНОЕ ПОКРЫТИЕ, ПОЛУЧЕННОЕ ДАННЫМ СПОСОБОМ, И НЕСУЩАЯ КОНСТРУКЦИЯ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2017 |

|

RU2676550C1 |

| Способ получения защитных антикоррозионных покрытий на сплавах алюминия со сварными швами | 2019 |

|

RU2703087C1 |

| ИЗДЕЛИЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКИМ ПОКРЫТИЕМ (ВАРИАНТЫ) И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ | 2004 |

|

RU2345180C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 1992 |

|

RU2049162C1 |

| Способ получения керамических покрытий из соединений типа купратов | 1989 |

|

SU1717672A1 |

| Способ получения защитных композиционных покрытий на сплаве магния | 2016 |

|

RU2614917C1 |

| Способ окрашивания изделий изАлюМиНия и ЕгО СплАВОВ | 1978 |

|

SU802409A1 |

| Способ анодирования алюминия и его сплавов | 1981 |

|

SU1002413A1 |

10О

500

750 1000

1О

20

70

50 500

30

11роа(л1жителы ость анодирования, мин

Лноцная ппотность тока, Л/цм

о Температура раствора, С

Топщин,; покрытия, мкм

Температура термообработки, С

Продолжите пь}юсть термообработки, мин

Удепьное эпектросопротивпение. Ом-см

до термообработки(4-8)10 (0,7-2)10 (0,5-1) 10

после термообработки (0,5-1)1О (4-8)10 (2-5) 1О

Неравномерность покрытия,%

Формула изобретения I. Способ электрохимического оксидирования меди в щелочном растворе при плотности тока 10-20 А/дм, отличающийся тем, что, с целью повышения равномерности и электроизоляционных свойств покрытия, процесс ведут при 110-140°С в растворе состава, г/л:

Гидроокись щелочного металла 500-1000 Окислитель5-20 Фторид щелочного металла или аммония 20-70 Фосфат щелочного металла или аммония 30-100

Т а б п и ц

0,25

1

20

15

14О 12О

4,5

5,5

25О 15

200 120

18

20

Источи и KIT информации, принятые во внимание при экспертизе

Авторы

Даты

1979-04-25—Публикация

1975-09-23—Подача