Изобретение относится к электрохимическому нанесению покрытий на вентильные металлы и их сплавы, преимущественно на сплавы ниобия и алюминия, и может быть использовано в машиностроении, радиотехнике, волноводной технике, энергетических установках и других областях промышленности для защиты изделий от высокотемпературной коррозии, электрозащиты и придания изделиям декоративного вида.

Известен способ получения защитных покрытий на группе вентильных металлов, в том числе ниобия, в щелочном электролите [1] в режиме искрового разряда при напряжении 350 В в течение 6 мин.

Полученные в указанном электролите покрытия не являются электрозащитными в достаточной мере, так как при нагревании в условиях вакуума растрескиваются и отслаиваются.

Известен способ анодного окисления ниобия и его сплавов в условиях искрового разряда [2] в водном электролите, содержащем анионы фтора и/или фосфата, и/или нитрата, и/или дигидрофосфата, и/или карбоната, и/или силиката, и/или бората, и/или борофтората, в концентрациях, меньших концентраций насыщения, при температуре от 5 до 100оС с применением постоянного и/или переменного, и/или импульсного напряжения. С помощью этого способа получаются пленки, состоящие из пятиокиси ниобия, модифицированной компонентами электролита.

Эти пленки имеют низкие пробойные напряжения, отслаиваются при нагреве в вакууме.

Наиболее близким к изобретению является способ получения защитных покрытий на алюминии в условиях искрового разряда, включающий обработку в водном электролите, содержащем карбонат (0,7 М) фторид (0,4 М) и тетраборат натрия (0,15 М), фторид аммония (0,15 М) при напряжении 100-140 В [3] В результате обработки на поверхности алюминия образуется пленка, состоящая из фазовых включений α-Al2O3, распределенных в матрице низкотемпературной γ- Al2О3, и α AlO(OH). В среднем около 20% слоя состоит из корунда, что обеспечивает пленкам определенные защитные свойства. Но неоднородность включений значительно снижает электрозащитные свойства пленки. Тангенс угла диэлектрических потерь для таких покрытий составляет величину ≈0,031.

Кроме того, данный способ не позволяет получать качественные электрозащитные покрытия на ниобии и его сплавах. При обработке материала в указанном электролите, режиме образуется пленка, состоящая из пятиокиси ниобия разупорядоченной модификации α-Nb2O5. При повышении температуры α-Nb2O5 претерпевает полиморфные превращения, которые сопровождаются изменением удельного объема частиц до 4,5% что приводит к образованию трещин и разрушению покрытия.

Задача изобретения формирование на поверхности изделия из вентильного металла или сплава, преимущественно из сплавов ниобия или алюминия, защитной оксидной пленки с внешним слоем (≈1/3 толщины пленки) из оксида циркония тетрагональной и/или кубической модификации, обеспечивающей высокие электрозащитные свойства. При этом внутренний слой для ниобия и его сплавов представляет собой кристаллическую высокотемпературную фазу пятиокиси ниобия, модифицированную оксидом циркония; для алюминия и его сплавов во внутреннем слое характерно наличие рентгеноаморфной фазы (стеклофазы).

Это достигается тем, что защитные покрытия на указанных вентильных металлах получают в условиях микродуговых разрядов в потенциодинамическом режиме при напряжении формирования 450-550В в электролите, представляющем собой водный раствор гексафторцирконата калия с концентрацией 4-10 г/л.

В процессе оксидирования на поверхности оксидируемого металла наблюдается интенсивное равномерное искрение (на сплавах алюминия к нему добавляется свечение), которое по мере нарастания покрытия затухает. Начальная плотность тока (5-10 А/см2) при этом уменьшается до определенной величины (0,02-0,2 А/см2), которая зависит от концентрации электролита, состава обрабатываемого сплава и т.п. что служит признаком окончания формирования покрытия.

В результате анодной обработки на поверхности изделия формируется гладкое эмалевидное покрытие белого цвета с низкой пористостью, высокой адгезией к подложке, хорошими декоративными качествами.

Методом рентгенофазового анализа установлено, что в данных условиях синтеза для покрытий на ниобии и его сплавах характерным является наличие высокотемпературной кристаллической фазы δ-Nb2O5, модифицированной оксидом циркония тетрагональной модификации. На алюминии и его сплавах формируется пленка, состоящая из оксида циркония кубической модификации с примесями корунда α-Al2O3 и рентгеноаморфной фазы.

Высокая температура прианодного пространства, обеспечиваемая за счет значительной начальной плотности тока, высокая температура искр (2800-3000оС), реализуемая в процессе микродугового оксидирования, способствуют образованию оксида циркония на аноде по схеме:

K2ZrF6 Zr(OH)4

Zr(OH)4 ZrO2

ZrO2

ZrF

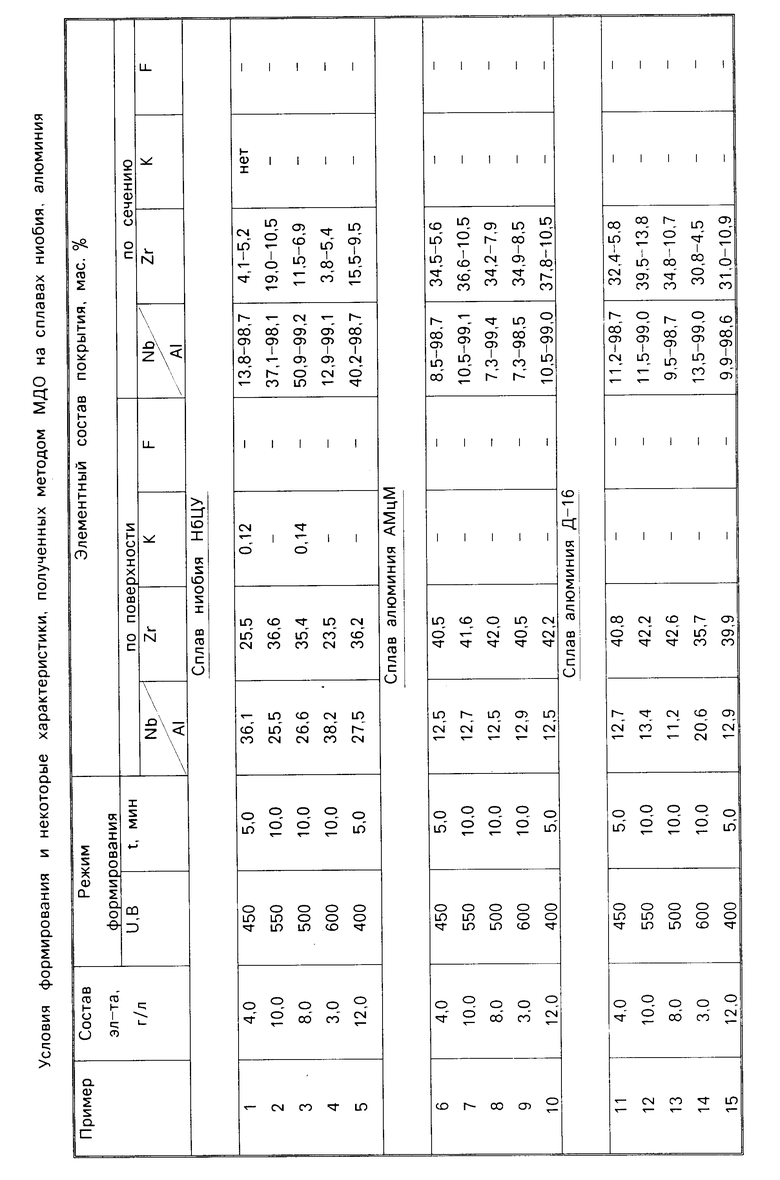

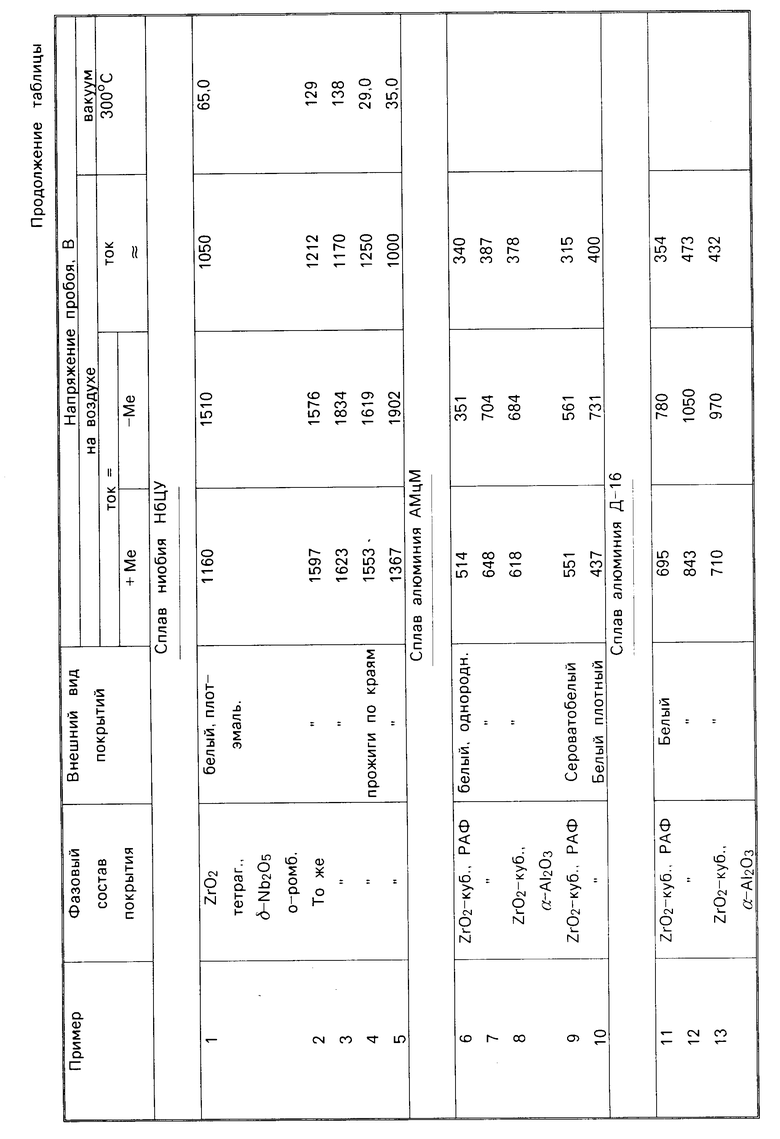

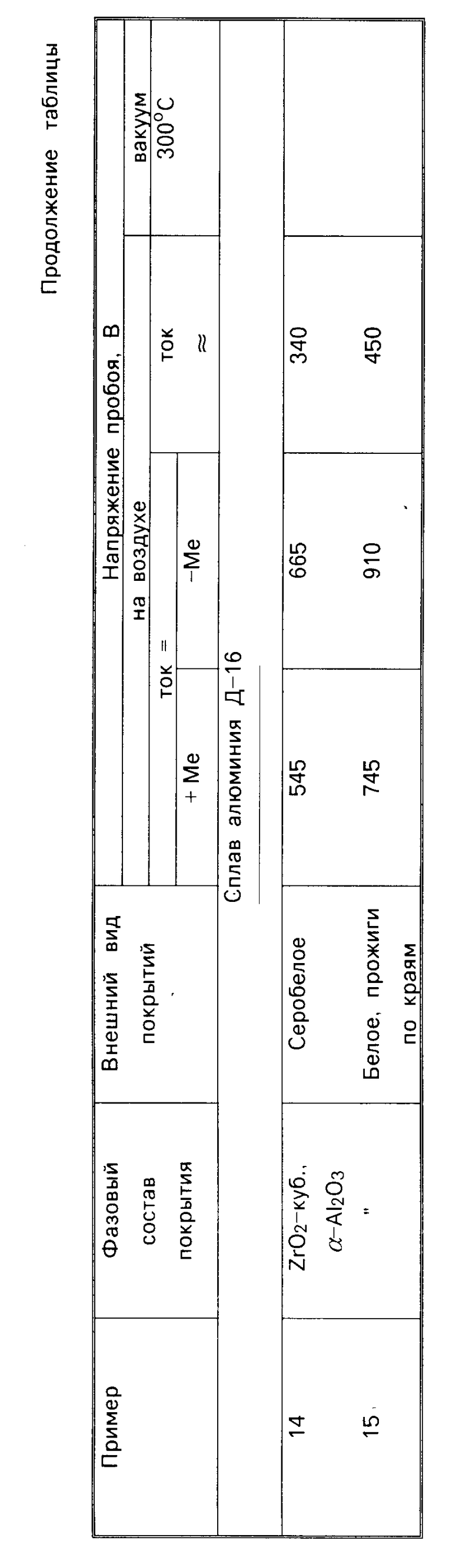

Кроме того, в условиях кратковременного искрового разряда в предлагаемом электролите на ниобия, алюминии и их сплавах образуются фазы состава K2O-Nb2O5-ZrO2 и Al2O3-ZrO2 соответственно. Микрозондовый анализ элементного состава полученных покрытий по поверхности и сечению показал наличие в них не менее 30-40% по весу циркония, который сконцентрирован, в основном, во внешнем слое покрытий, составляющем примерно треть от толщины формируемой пленки. Данные анализа приведены в таблице.

Свойства и качество получаемых покрытий обусловлены свойствами оксида циркония (IV), который обладает высокой температурой плавления, низким коэффициентом термического расширения, высоким электросопротивлением, что позволяет использовать его в качестве изоляторов, огнеупоров, тугоплавких глазурей, эмалей и т.п.

Таким образом, покрытия, полученные с помощью предлагаемого технического решения, являются коррозионно-устойчивыми в атмосферных и реакционных условиях, обладают высокими электрозащитными свойствами.

Напряжение пробоя (при постоянном напряжении) в системе металл-оксид-металл при положительной и отрицательной полярности составляет 1600 В и выше для ниобия и 500-700 В для алюминия. Покрытия на ниобии и его сплавах термически стабильны при нагреве до температуры 1000-1200 К в вакууме, имеют удельное сопротивление при 900 К порядка 105 Ом˙см. Тангенс угла диэлектрических потерь для покрытий на ниобии и его сплавах равен 0,016; для покрытий на алюминии и его сплавах равен 0,0029.

Как уже было отмечено, термическая стабильность покрытий обусловлена наличием высокотемпературных модификаций оксида циркония-тетрагональной и кубической. Известно, что тетрагональная модификация оксида циркония устойчива в интервале температур 1170-2370оС, кубическая -2370-2680оС.

Предлагаемое техническое решение осуществимо при следующих значениях параметров оксидирования и концентрациях электролита, выбор которых определяется такими условиями.

При напряжении формирования меньше 450 В на сплавах ниобия и алюминия образуется слишком тонкая пленка, которая имеет низкие значения пробойного напряжения, вследствие того, что например, на ниобии и его сплавах, эта пленка (серого цвета) состоит в основном из низкотемпературной модификации Nb2O5 и следов оксида циркония (данные РФА). Термозащитные свойства также снижаются.

При напряжении формирования больше 550 В процесс микродугового оксидирования сопровождается энергичным искрением, возникают дуговые разряды, что приводит к интенсивному газовыделению, повышению температуры электролита. Покрытия получаются неровными, появляются оголенные места,нарушается сплошность покрытия, наблюдается образование кратеров. Хотя фазовый состав покрытия остается без изменений (δ-Nb2O5, ZrO2), за счет механических повреждений эксплуатационные свойства таких покрытий снижаются. Кроме того, при этом резко увеличивается расход электроэнергии.

Выбор интервала концентраций электролита обоснован тем, что при низких концентрациях соли (меньше 4 г/л K2ZrF6) уменьшается количество образующегося в покрытии оксида циркония; формируется в основном низкотемпературная пятиокись ниобия. Пленка получается тонкая, серого цвета, с низкими значениями пробойного напряжения. Электролит быстро вырабатывается.

При завышенных концентрациях электролита (больше 10 г/л K2ZrF6) покрытия получаются с видимыми механическими повреждениями, нарушается сплошность покрытия. Вследствие увеличения плотности раствора наблюдается сильный перегрев в области анодного пространства в ходе процесса микродугового оксидирования. В результате образуется неравномерная по толщине пленка с большим количеством пор и дефектов, особенно по краям изделия, т.к. одновременно с ростом пленки происходит растравливание последней. Кроме этого, повышенная концентрация электролита приводит к снижению потенциала искрения, следствием чего является ухудшение защитных свойств.

Экспериментально установлено, что необходимое время обработки составляет 5-10 мин. В течение этого времени формируются пленки достаточной толщины, способные выдержать определенные энергетические нагрузки, особенно при нагревании в вакууме.

Таким образом, предлагаемые интервалы значений параметров способа обеспечивают возможность его реализации с получением технического результата, заключающегося в формировании пленок особой структуры, описанной выше, обеспечивающей повышение их электрозащитных свойств.

Для осуществления предлагаемого способа используют стандартное оборудование, предназначенное для электрического оксидирования металлов и их сплавов, включая источник тока, причем выпускаемое у нас в стране.

Возможность осуществления предлагаемого способа также подтверждается примерами его конкретного выполнения.

П р и м е р 1. Для оксидирования были взяты кусочки жести сплава НбЦУ (ГОСТ 26468-85, химический состав, Zr 1-1,4; С= 0,08-0,12) площадью 1-2 см2. Их обезжиривают в концентрированном растворе щелочи (NaOH), промывают водой и непосредственно перед оксидированием этиловым спиртом. Электролит готовят путем растворения в воде 4,0 г/л фторцирконата калия при нагревании и перемешивании. В электролитическую ячейку, снабженную механической мешалкой, погружают электроды. Анодом является оксидируемое изделие, в качестве катода могут быть использованы ниобий, титан, никель. Устанавливают напряжение формирования 450 В и ведут процесс оксидирования в режиме падающей мощности в течение 5 мин с момента замыкания цепи.

П р и м е р ы 2-5 осуществляют аналогичным образом, за исключением конкретных значений параметров способа.

П р и м е р ы 6-10 осуществляют аналогично примерам 1-5, при этом оксидируемая деталь выполнена из сплава алюминия марки АМцМ (химический состав, Mn 1,0-1,6; Fe 0,7; Si 0,6; Cu 0,2; Ti 0,2; Zn 0,1; Mg 0,05).

П р и м е р ы 11-15 выполнены аналогично примерам 1-5, при этом оксидируемая деталь изготовлена из сплава алюминия марки Д-16 (химический состав, Сu 3,8-4,9; Mg 1,2-1,8; Mn 0,3-0,9; Fe 0,5; Si 0,5; Ni 0,1; ZnO 0,3; Ti 0,1).

Значения параметров способа (концентрация электролита, потенциал формирования) приведены в таблице.

Пробивные напряжения оксидных покрытий в системе металл-покрытие-металлический контакт определяли по методике ГОСТ 9.302-79 при радиусе закругления металлической иглы-контакта, выполненной из стали, 1,5 мм и нагрузке на контакт 70 Н. На каждом образце пробой проводили не менее, чем в 30 точках. Наиболее вероятные значения величин пробоя приведены в таблице.

Высокотемпературный вакуумный отжиг проводили на установке ПРТ-1000, вакуум 10-1 Па.

Рентгенограммы получены на установке ДРОН-2,0 (СuK2-излучение).

Элементный состав полученных покрытий исследовали с помощью электронного микрозонда на рентгеноспектральном микроанализаторе УХА-5А при ускоряющем напряжении U 20 кВ, I 48 нА.

Результаты этих исследований (фазовый и элементный состав) приведены в таблице наряду с описанием внешнего вида покрытий.

Как видно из приведенных примеров, предлагаемый способ в сравнении с известным обеспечивает повышение электрозащитных свойств покрытий, полученных с его помощью, а также их хорошие декоративные качества. Для сплавов ниобия способ обеспечивает, кроме этого, высокотемпературную защиту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И СПЛАВАХ | 1993 |

|

RU2066716C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1996 |

|

RU2112087C1 |

| СПОСОБ ПОЛУЧЕНИЯ НА ТИТАНЕ И ЕГО СПЛАВАХ ПОКРЫТИЙ, СОДЕРЖАЩИХ ОКСИД ЦИРКОНИЯ | 2006 |

|

RU2323278C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКИ ЧЕРНЫХ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ | 1996 |

|

RU2096534C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ | 1992 |

|

RU2046156C1 |

| СПОСОБ МИКРОДУГОВОГО ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПЛЕНОК НА ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1991 |

|

RU2061107C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2005 |

|

RU2283901C1 |

| ЭЛЕКТРОЛИТ ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ТИТАНА И ЕГО СПЛАВОВ | 1988 |

|

SU1788793A1 |

| ТВЕРДОТЕЛЬНЫЙ ГАЗОВЫЙ СЕНСОР | 1996 |

|

RU2100801C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ ПОЛИМЕР-ОКСИДНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2011 |

|

RU2483144C1 |

Использование: в машиностроении, радиотехнике, волноводной технике, энергетических установках и других отраслях промышленности для электрозащиты, защиты от высокотемпературной коррозии, придания изделиям декоративного вида. Сущность изобретения: нанесение покрытий методом микродугового оксидирования в потенциостатическом режиме при напряжении 450 550 В на изделиях из вентильных металлов и их сплавов в течение 5 10 мин в растворе гексафторцирконата калия с концентрацией 4 10 г/л. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ методом микродугового оксидирования, включающий обработку водным электролитом, содержащим фторсодержащую соль щелочного металла, отличающийся тем, что обработку ведут при напряжении 450-550 В электролитом, содержащим в качестве фторсодержащей соли щелочного металла гексафторцирконат калия концентрацией 4-10 г/л.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ГАЗОВАЯ ГОРЕЛКА ПАНЕЛЬНОГО ТИПА | 0 |

|

SU205197A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-11-27—Публикация

1992-01-29—Подача