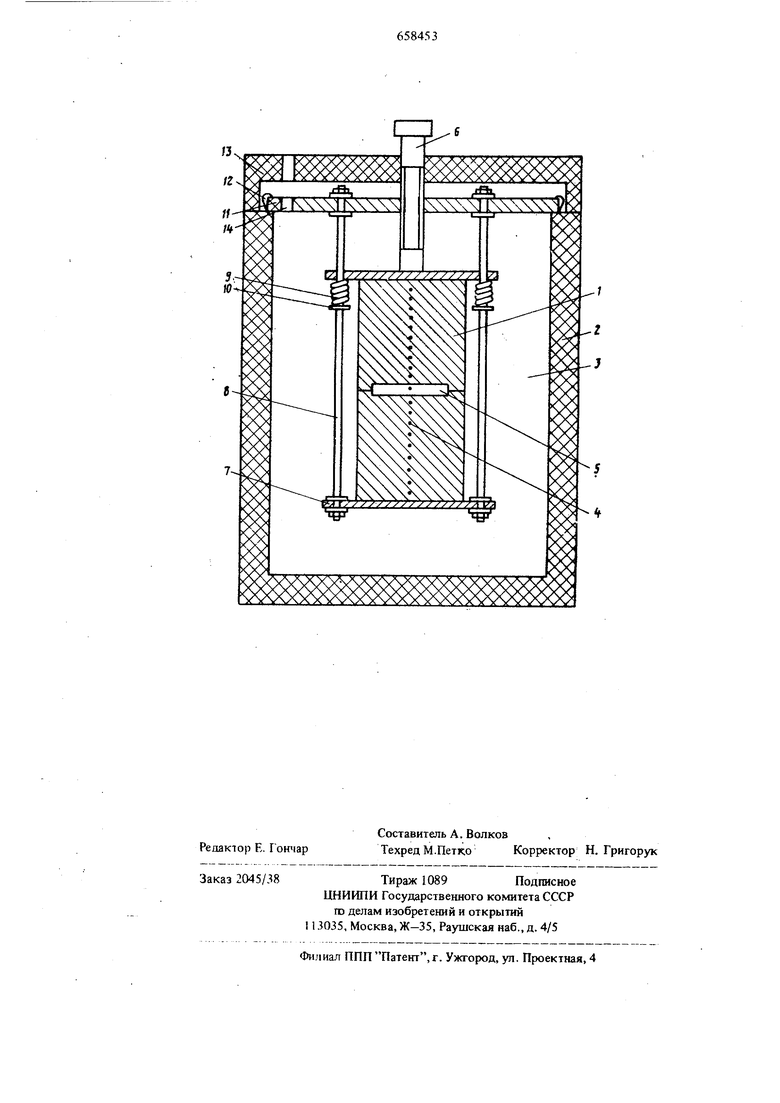

руемых в толстостенных изделиях, процесс вулканизации которых проводится при прессовании. Целью изобретения является повышение точности определения теплового эффекта реакции вулканизации. Достигается это тем, что в предлагаемом способе вулканизацию проводят при создании прессующего давления на образец не менее 10 атм, обеспечивают полную аккумуляцию выделившегося тегша, измеряют распределение температур вдоль оси пресс-формы, по которому определяют суммарный тепловой эффект реакции вулканизации к данному моменту времени вулканизации от единицы объем образца. Далее расчетным путем определяют тепло ту вулканизации по формуле |- i- rC i-T-i-|4SodS 1 ( единичная площадь полуформ и образца); в - среднее расстояние между симметрично расположенными термопарами; С|- локальная удельная теплоемкость; 7f- локальная плотность; At j - средняя локальная разность температур в симметричных участках; Дт- временной интервал; Spg - толщина испытуемого образца; m - половинное число участков между сосед ними термопарами в системе полуферм образец-полуформа. Данный способ позволяет производить взаимопр верку распределений температур по их совпадению в обеих полуформах. Способ может быть осуществлен, например, в. ус ройстве для определения теплового эффекта реакции вул1{анизации резиновых неограниченных плас тин, содержащем прессующее приспособление и пресс-форму, состоящую кз рвух. симметричных разъемных полуформ, вдоль оси которь4х на расстоянии, не превыщающем 4-5 мм друг от друга, вмонтированы термопары, полуформы ограничены по высоте металлическими плитами, связанными между собой содержащими пружины тягами, посредством которых осуществлено крепление пресс-формы к крыщке камеры, причем полуфор мы выполнены из гипса и имеют высоту 50-80 мм а прессующее приспособление - в виде ходового винта. В данном способе образцы в виде тонких неогра ниченных резиновых пластин толши;«)й не более 5 мм вулканизуют при прессовании на специальном устройстве в полости itjiecc-формы, состояще из 2-х симметричных разъемных полуформ, аккумулируют выделившееся при реакции вулкаиизации тепло, контролируя при этом условия полной аккумуляции, экспериментально измеряют распрееление температур вдоль оси полуформ. Для этого прогревают термостатирующую среду и помещенную в нее пресс-форму до необходимей температуры вулканизации, лежащей в интервале 140-200°С; прогревают в термостате вулканизуемый образец до требуемой температуры вулканизации .Температуру образца контролируют с по- мощью термопарьморячнй спай которой помещен в середину образца.При этом толщину образца подбирают достатошо малой с тем,чтобы образец прогревался значительнораньще,чем закончится индукционный период вулканизации при выбранной температуре; закладывают подлежащую вулканизации заготовку резиновой смеси с горячим спаем термопары в центре в гнездо пресс-формы; прессуют заготовку доР Юкгс/см и помещают прессформу с образцом в термостат для вулканизадаи. При этом следят за тем, чтобы пресс-форма с образцом была возвращена в термостат прежде, чем закончится индукционный период вулканизации и начнется собственно вулканизация, сопровождающаяся выделением тепла- Контроль Гза началом вулка гизации осуществляется с помощью термопары,находящейся в середине образца; вулканизуют образец при постоянной температуре термостатирующей среды и измеряют распределение температур с помощью системы термопар, горячие спаи которых расположены вдоль оси полуформ, а также термопарой в середине образца; сравнивают распределения температур в обеих полуформах, осуществляя таким образом их вза имопроверку; по измеренным распределениям температур при известных удельных теплоемкостях материалов вулканизуемого образца и кондуктометра определяют суммарный тепловой эффект реакции вулканизации к данному моменту времени вулканизации от ед1шицы объема образца по формуле (1); в процессе вулканизации следят за тем, чтобы температура.торцовых частей полуформ кондуктометров не отличались от температуры термоста.тирующей среды, что определяет отсутствие утечек выделившегося тепла через торцы кондуктометра и условие полного его аккумулирования; продесс тепловыделений можно считать завершенным, когда суммарный эффект тепловыделения перестает изменяться по времени; при этом завершается реакция структурирования при вулкашзации и достигается оптимум вулканизации, измерения прекращают и заканчивают вулканизацию. , В устройстве испытуемые образцы вулканизу ют при создании прессующего усилия ( не менее 10 кгс/см ) в полости пресс-формы ( что позволяет исключить порообразование), состоящей из двух симметричных разъемных полуформ, которые одновременно служат кондуктометрами (ироподниками), аккумуляторами (накопителями), что достигается подбором материала, размерами прессформы и pei-исграторами температур, для чего вдо оси полуформ на расстоянии, не превышающем 4-5 мм.друг от друга вмонтированы термопары, Такое устройство пресс-формы позволяет при вул канизации производить измерения распределений температур вдоль оси полуформ и их взаимопроне ку,контролируя выполнение условий равенства из меряемых температур и температуры среды в конце индукционного периода вулканизащ и и условий полного аккумулирования выделившегося из вулканизуемых материалов тепла is полуформах в. дериод собственно вулканизации по равенству тем ператур среды и вблизи торцов на полуформах, определяя по разностям температур в полу формах полученным не менее, чем в 10-ти соседних точках по высоте полуформы суммарные тепловые эффекты на данный момент времени вулканизации, и завершая вулканизацию при достижении постоян ных значений тепловых эффектов. Пресс-формы устройства должны быть выполнены из таких материалов и таких размеров, чтобы обеспечитьполное аккумулирование выделившего ся при реакции вулканизации тепла, исключая его утечки, и позволит с необходимой точностью определить зто тепло, что достигается подробным изучением распределения температур, изменяюшихся из-за йЬщелившЬгося, проведенного по кондуктометру и аккумулированного в нем тепла, для чего кондуктометр должен быть определенной протяженности и по оси его должен располагаться ряд термопар ( не менее 10-ти на полуформу). Таким образом,пресс-формы должны обладать определенным комплексом тешюфиэических и reoMCTpHiecKHx характеристик, или где V объемная теплоемкость; теплопроводаость; температуропроводность, определяемая . так комплексом тенлофизнческих и геометрических характеристик испытуемого образца, или U . rfQ2,2 а-Ч-яТ-у-ЧМ где Ql2 тепловой эффект реак1ши вулканизации; 2 - объем; Cpj- объемная тегоюемкость; Л теплопроводность; Clg температуропроводность. То есть, существует опредс.генное ссютношение между К-л, яри KOT«P(.IM вьнкипшегся условие полного аккуму.:|цро1 ;111нн выделившегося в результате реакщ И вулканизации тепла за весь период вулканизации: Jk .2.2,0 К, /Qo,V2,ai -const. К,Ч , Площадь кондуктометра по горизонтальному сечению примерно равна площади гнезда для образца, поэтому Ji2,c:,,/g2,tt2,q к, Ч a.ti, / где толщ1ша пресс-формы; fl толщина испытуемого образца. Образец имеет тониину не более 5 мм,.которая не менее, чем в 10 раз меньше его ширины и длины. При указанных размерах образца (неограниченная пластина) незначительные потери тепла с его торцов не влияют на измеряемую температуру в центре образца (по оси системы). Тепловой эффект ( в отличие от HHTeHckBHOCти тепловыделений) мало зависит от температуры вулканизации н определяется прежде всего количеством вулканизующего агента. У мягких резин он составляет 8-9 кал/г (33,5-3810 ДЖ/кг). Целесообразно выбирать материалв пресс-формы с теплофизическими характеристиками близкими к теплофизическим характеристикам резин. Рекомендуемые (Ср), Ли д- это соответственно (8,4f25)- ю ДЖ/м -град; 0,1654-1,08 вт/мтрад; (2,2-4,2) 10 м /сек. Таким материалом является гипс. Определено, что при указашп 1х выше теплофизических характеристиках материалов пресс-форм в д(1апазоне применяемых температур вулканизации от 140 до 200 С и принятых размерах вулканизу-; емого образца: (1-5 мм) высота полуформ должна составлять 50-80 мм, чтобы обеспечить полное акк мулирование выделившегося в результате реакции вулканизашш тепла. Это значит, что реакция вулканизаш1н и тепловыделения в указанном интервале температур закончится раньше, чем проведется тепло по оси (высоте) полуформ, В результате чего температура на торцах полуформ не будет превышать температуру окружающей среды и будет сохраняться на постоянном уровне начальной температуры. На .чертеже изображена схема устройства для осуществления способа. Оно включает вулканизационную пресс-форму 1, изготовленную из гипса и имеющую высоту 50-80 мм, помещенную в камеру 2 с термостатирующей средой 3 и состоящую из 2-х полуфоом. которые представляют собой кондуктометры-аккумул торы и измерители тепла и содержат ряд горячих епаев термопар 4, расположенных по оси (вдоль высоты). Пресс-форма имеет гнездо 5 для вулканизуемого образца. Ходовой винт 6 служит для пресвулканизуемого образца, что; позволит исключить порообразование и создать хороший контакт с поверхностью пресс-формы. Полуформы ограничены по высоте металлическими плитами 7, которые апужат для их соединения, осуществляемого с помощью металлических тяг 8, а также для передачи давления на полуформы .создаваемого ходовым винтом 6. Плита 7 нижней по-, луформы жестко связана с тягами 8, а плита 7 верх ней полуформы свободно перемещается по тягам 8. Ее крайние верхнее и нижнее положения определяются пружинами 9, насаженными на тяги 8 и опи рающимися на бортики Ю.Пружины 9 обеспечивают быстрое раскрытие пресс-формы при снятии .давления. В металлическую крышку 11, которая надевается на стенки камеры 2 и запирается запором 12, вмонтированы ходовой винт 6 и тяги 8, посредством которых осуществляется жесткое крепление пресс-формы 1 к крышке 11. Колпак 13 служит для теплоизоляции системы. Колпак 13 и металлическая крышка 11 имеют отверстия 14 для вывода термопроводников к регистратору и регулятору температуры термостатирующей среды а также регистратору температур образца и кондук тометров,-автсйиатически рассчитывающему тепловой эффект вулканизации. Работа устройства ос)зцествляется следующим образрм, В гнездо 5 гипсовой пресс-формы 1, предварительно прогретой в термостатирующей среде 3 при выбранной температуре вулканизации, лежащей в интервале температур от 140 до , закладывают подлежащую вулканизации заготовку образца, также предварительно прогретую до необходимой температуры, с горячим спаем термопары 4 в центре. Затем закрывают пресс-форму, для чего повора чивают ходовой винт 6 до упора, создавая давление иэ металлическую плиту 7 верхней полуформы не менее Ю кгс/см , под действием которого плита перемещается по тягам 8 вниз, пружины 9 сжимаются и верхняя полуформа смыкается с нижней. Надевают металлическую крышку 11 с 1Ц)есс-формой 1, запирают запоры 12 и закрывают камеру 2 колпаком 13. Пресс-форму с заготовкой термосгатируют, осуществляя контроль И регулирова. ние температуры среды. С помощью системы тер{Moliap 4, горячие спаи которых расположены вдоль оси полуформ (кондуктометров), измеряют распределение температур, а с помощью термопары, заложенной в середину образца, осуществляют кон троль за началом вулканизации. Сигналы термопар кондуктометра и образца передают в устройство, контролирующее начальные температурные условия, условия аккумулирования, автоматически рас считывающее тепловые эффекты вулканизации и гфекращающее процесс по достижении постоянства тепловых эффектов или при нарушении контролируемых условий. По окончании испытания снимают колпак 13, поднимают металлическую крьппку 11 с пресс-формой 1, извлекая последнюю из термостатирующей среды. Поворотом ходового винта 6 снимают давление, вследствие чего пружины 9 разжимаются и под действием их упругих сил металлическая плита 7 с верхней полуформой перемещается вверх, при этом происходит раскрытие прессформы 1. Выгружают вулканизат, закрывают камеру, создают равномерную начальную температуру термостатирующей среды и пресс-формы, если устройство подготавливается к следующему циклу вулканизации. Применение предлагаемого способа позволяет повысить объективность и точность определения теплоты реакции вулканизации ( за счет изъятия априорных допущений при обработке результатов и вулканизации монолитных резин). Кроме того, позволяет провести неразрушающую корректировку режимов вулканизации (с учетом тепловых эффектов реакции вулканизации) при расчетной разработке режимов вулканизации и управлении ими с помощью систем, сод§ржащих вычислительные машины. Экономический эффект от применения неразрушающих методов разработки режимов вулканизации в 9-й пятилетке в шинной промышленности составил М1шимум 200 тыс. руб. в год. Применение данного, способа позволит увеличить данную сумму на 10-1:. Формула изобретения Способ определения теплового эффекта реакции вулканизации резины, состоящий в вулканизации неограниченных пластин толщиной не более 5 мм при постоянных температурах термостатирующей среды в интервале от 140 до 200 С, отличающийся тем, что, с целью повышения точности определения теплового эффекта, вулканизацию проводят при создании прессующего давления на образец не менее 10 атм, обеспечивают полную аккумуляцию выделившегося тепла, измеряют распределение температур вдоль оси пресс-формы, по которому определяют суммарный тепловой эффект вулканизации к данному моменту времени вулканизации от единицы объема образца. Источники информации, принятые во внимание при экспертизе 1.Лукомская А. И. и др. Тепловые основы вулканизации резиновых изделий. М., 1972, с. 100-105. 2.Журнал Известия вузов, сер. Химия и химическая технология, т.2, вып.3,1950, с. 437.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения тепловых эффектов реакций вулканизации резиновых образцов | 1979 |

|

SU773481A1 |

| Форматор-вулканизатор покрышки пневматической шины | 1977 |

|

SU695840A1 |

| Устройство для вулканизации резиновых изделий | 1979 |

|

SU799269A1 |

| Устройство для испытания образцовМАТЕРиАлОВ HA РАСТяжЕНиЕ | 1977 |

|

SU847147A1 |

| Вулканизующая резиновая смесь | 1974 |

|

SU572207A3 |

| НИЗКОТЕМПЕРАТУРНЫЕ ФТОРУГЛЕРОДНЫЕ ЭЛАСТОМЕРЫ | 1999 |

|

RU2261871C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2365506C2 |

| Высокотемпературная камера-приставка к рентгеновскому дифрактометру | 1983 |

|

SU1075128A2 |

| Способ определения степени вулканизации резины | 1978 |

|

SU750328A1 |

| Устройство для температурных испытаний образцов каучуков и резиновых смесей и испытаний на кручение | 1990 |

|

SU1758485A1 |

Авторы

Даты

1979-04-25—Публикация

1976-08-11—Подача