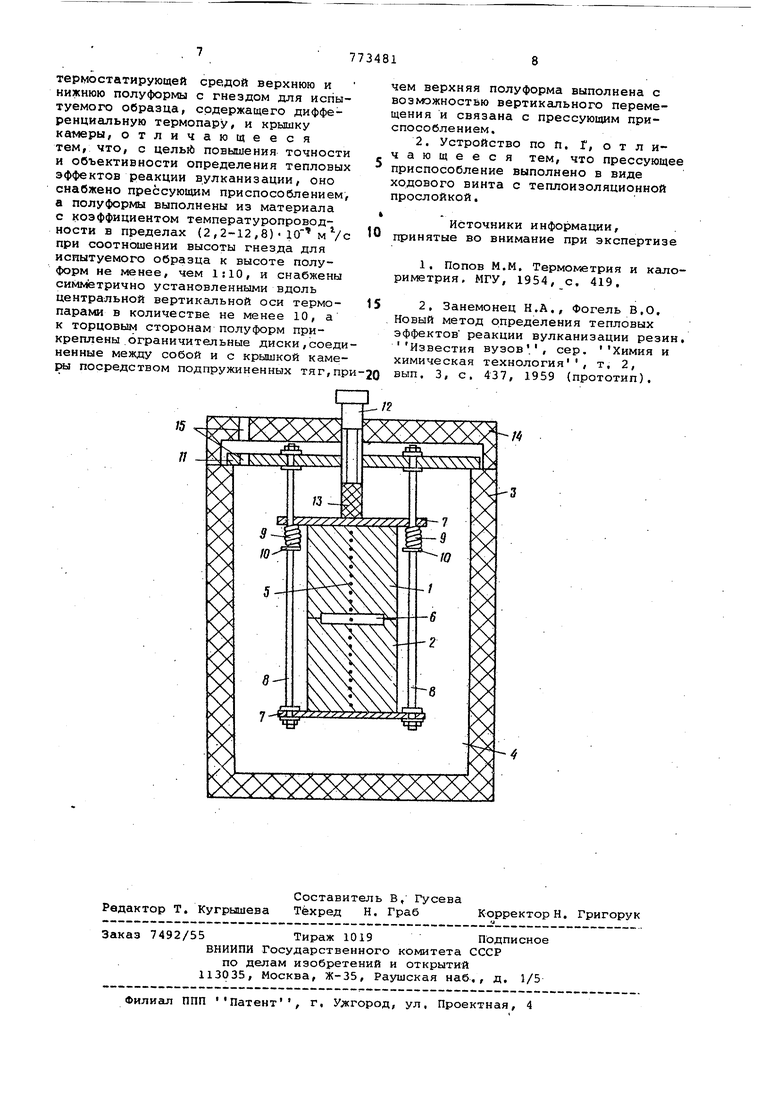

реакции вулканизации тепла, вследствие чего при обработке результатов измерений используют приближения тео рии (например предположение о параболическом распределении температур в плоском Вулканизуемом образце). Следовательно, не гарантирована точность результатов измерений. Кроме того, устройство не позволя ет прессовать вулканизируемый образец, что вносит искажение в результаты опредепений из-за порообразования в лабораторных образцах,- вследствие чего результаты измерений не могут быть применены без погрешности при изготовлении толстостенных изделий в пресс-формах. Целью изобретения является повышение точности и объективности определения тепловых эффектов реакции вулканизации. Указанная цель достигается тем, что предлагаемое устройство снабжено прессующим приспособлением, а полуформы выполнены из малотеплопроводного материала с коэффициентом температуропроводности в пределах (2,2-12 , 8) 10 MVc при соотношении высоты гнезда для испытуемого образца к высоте полуформ не менее, чем 1:10, и снабжены симметрично установленными вдоль центральной вертикальной оси термопарами в количестве не менее 1.0, к торцовым сторонам полуформ прикреплены ограни чительные диски, соединенные между собой и с крышкой камеры посредством подпружиненных тяг, причем верхняя полуформа выполнена с возможностью вертикального перемещения и связана с прессующим приспособлением, которое выполнено в виде ходового винта с теплоизоляционной прослойкой. На Чертеже изображена схема устройства , Устройство содержит вулканизацио ную пресс-форму, состоящую из верхней и нижней полуформ 1 и 2 соответ ственно, и помещенную в камеру 3 с термостатирующей средой 4, Полуформ выполнены из малотеплопроводного ма териала с коэффициентом температуро проводности (2 ,2-12 ,8) 10 MVc пр соотношении высоты гнезда для испыт мого образца к высоте полуформ не менее, чем 1:10. Рекомендуемые теплофизические характеристики для материала полуформ, в частности коэффициенты объемной теплоеглкости и те лопроводности составляют (8,4-25) 10 Дж/м. град и 0,165-1,08 Вт/-м-гр соответственно, а высока полуформ 50-80 мм, Толщина вулканизируемого образца составляет не более 5 мм, что обеспечивает его прогрев до необходимо температуры вулканизации в течение индукционного периода и изотермичес кие условия протекания реакции вулканизации по всей толщине испытуемого образца. Причем ширина и длина последнего не менее, чем в 10 раз больше его толщины. При указанных размерах образца (неограниченная пластина) незначительные потери тепла с его торцов не влияют на измеряемую температуру в центре образца, Тепловой эффект (в отличие от интенсивности тепловыделений) мало зависит от температуры вулканизации и определяется, прежде всего, количеством вулканизирующего агента, У твердых резин (эбонитов) он составляет до 220 кал/г (9,25-10 Дж/кг), у мягких резин до 8-9 кал/г (33,5-38)-10 Дж/кг). Вышеназванное сочетание теплофи-. зических и геометрических характеристик полуформ позволяет обеспечить полное аккумулирование в течение всего процесса вулканизации в интервале применяемых температур вулканизации от 140° до 200°С тепла, выделившегося при реакции вулканизации испытуемого образца указанных размеров (1-5 мм), исключая его утечки через торцы полуформ. Таким образом, реакция вулканизации и, соответственно, тепловыделения в интервале применяемых температур вулканизации заканчивается раньше, чем тепло проведется по высоте полуформ. Полуформы 1 и 2 содержат не менее десяти термопар 5, симметрично установленных на расстоянии не превышающем 4-5 мм друг от друга вдоль центральной вертикальной оси. Такое устройство прессформы позволяет при вулканизации производить измерения распределений температур вдоль оси полуформ и их взаимопроверку, контролировать выполнение условий равенства измеряеi№ix температур и температур среды р конце индукционного периода вулканизации и условий полного аккумулирования выделившегося из вулканизуемого образца тепла в полуформах в период собственно вулканизации по равенству температур среды и вблизи торцов на полуформах. Пресс-форма имеет гнездо 6 для вулканизуемого образца, К торцовым сторонам полуформ 1 и 2 прикреплены ограничительные диски 7, посредством которых, а также тяг 8 осуществляется симметричное расположение полуформ относительно друг друга. Диск 7 нижней полуформы 2 жестко связан- с тягами 8, а диск 7 верхней полуформы 2 свободно перемещается по тягам 8, Его крайнее верхнее и нижнее положения определяются пружинами 9, насаженными на тяги 8 и опирающимися на бортик 10,. В металлическую крышку 11, которая ставится на стенки камеры 3, вмонтированы тяги 8 и прессующее приспособление 12, необходимое для исключения порообраэования в испытуемом образце и выполненное в виде ходового винта с теплоизоляционной прослойкой 13,примыкающей к ограничительному диску

7верхней подвижной полуформы 1 и изготовленной из текстолита. Колпак 14 и металлическая крышка 11 имеют отверстия 15 для вывода термопар 5 к регистратору температур образца

и полуформ,автоматически рассчитыващему тепловой эффект реакции вулканизации (на чертеже не показано), -Работа устройства осуществляется следующим образом.

В гнездо б пресс-формы, состоящей из верхней и нижней полуформ 1 и 2 соответственно, представляющих собой,кондуктиметры-аккумуляторы и измерители тепла, и предварительно прогретой в термостатирующей среде 4 при выбранной температуре вулканизации, закладывают подлежащую вулканизации заготовку образца с дифференциальной термопарой, спаи которой .расположены в центре и на поверхности испытуемого образца. Закрывают пресс-форму, для чего поворачивают ходовой винт 12 до упора, создавая давление на ограничительный диск 7 верхней полуфорг и 1 , под действием которого ограничительный диск 7 перемещается по тягам 8 вниз, пружины 9 сжимаются, а.верхняя полуформа 1 смыкается с них(ней 2. Металлическую крышку 11, к которой крепится пресс-форма посредством тяг

8и ограничительных дисков 7, ставят на стенки камеры 3, помещая тем самым пресс-форму в термоетатирующую среду 4. Закрывают камеру 3- колпаком 14.Пресс-форму с заготовкой термостатируют,осуществляя контроль и регулирование температуры среды 4. Затем по достижении температуры вулкан зации в-индукционный период производят подпрессовку испытуемого образца ходовым винтом 12. Наличие теплоизоляционной прослойки 13 у ходового вита 12 позволяет значительно уменьщит теплоотвод из термостатирующей среды С помощью ряда термопар 5, спаи которых симметрично расположены вдоль центральной вертикальной оси полуфор 1 и 2 на расстоянии, не превышающем 4-5 мм друг от друга, измеряют распределение температур в полуформах

1 и 2, а с помощью дифференциальной термопары, спаи которой заложены в середине и на поверхности образца, осуществляют контроль за началом вулканизации. Сигналы термопар полуформ 5 и образца передают з устройство, контролирующее начальные температурные условия,, условия аккумулирования, автоматически рассчитывающее тепловые эффекты вулканизации и прекращающее процесс по достижении постоянства тепловых эффектов или при нарушении контролируемых

условий. По окончании испытания снимают колпак 14, поднимают металлическую крышку 11с пресс-формой, состоящей из верхней и нижней полуформ 1 и 2 соответственно, извлекая последние из термостатирующей среды 4. Поворотом ходового винта 12 снимают давление, вследствие чего пружины 9 разжимаются и под действием их упругих сил ограничительный диск 7 с верхней полуформой 1 пере10мещается вверх, при этом происходит раскрытие пресс-формы. Выгружают испытуемый образец, закрывают камеру, создают равномерную начальную температуру термостатирующей среды и

15 гтресс-формы, если устройство подготавливается к следующему циклу вулканизации .

Технико-экономический эффект данного устройства достигается наличием прессующего приспособления, исключаю20щего порообразование в испытуемых образцах, сочетанием теплофизических и геометрических характеристик полуформ и испытуемых образцов, что обеспечивает условие полного аккумули5рования выделившегося при реакции вулканизации тепла в диапазоне применяемых температур вулканизации, а также наличием термопар в полуформах, установленных на расстоянии 4-5 мм

0 друг от друга вдоль центральной вертикальной оси, что позволяет производить измерение распределения температур вдоль оси полуформ и, кроме того, производить строгий контроль

5 всех необходимых условий процесса: условий равенства измеряемых температур и температуры термостатирующей среды в конце индукционного периода , условий полного аккумулирования, т.е. отсутствие утечек через торцы полу0форм тепла, выделившегося в испытуемом образце в период собственно вулканизации.

Применение устройства-, таким образом, позволяет повысить объектив5ность и точность определения теплоты реакции вулканизации (за счет изъятия априорных допуще-НИИ при обработке результатов и вулканизации монолитных резин), про0вести нераэрущающую корректировку режимов вулканизации (с учетом тепловых эффектов вулканизации) при расчетной разработке режимов вулканизации и управлении ими с помо5щью систем, содержащих вычислительные машины.

Формула изобретения

60

1, Устройство для определения тепловых эффектов реакции вулканизации резиновых образцов в виде тонкостенных неорганических пластин, содержащее размещенные в камере с термостатирующей средой верхнюю и нижнюю полуформы с гнездом для испытуемого образца, содержащего дифференциальную термопару, и крышку камеры, отличающееся тем, что, с целый повышения точности и объективности определения тепловых эффектов реакции вулканизации, оно снабжено прессующим приспособлением, а полуформы выполнены из материала с коэффициентом температуропроводности в пределах (2 , 2-12 ,8) 10 м Vc при соотношении высоты гнезда для испытуемого образца к высоте полуформ не менее, чем 1:10, и снабжены симк етрично установленными вдоль центральной вертикальной оси термопарами в количестве не менее 10, а к торцовым сторонам полуформ прикреплены ограничительные диски,соеди ненные между собой и с крышкой камеры посредством подпружиненных тяг,пр

сз чем верхняя полуформа выполнена с возможностью вертикального перемещения и связана с прессующим приспособлением, 2. Устройство по п. Г, отличающееся тем, что прессующее приспособление выполнено в виде ходового винта с теплоизоляционной прослойкой. Источники информации, принятые во внимание при экспертизе 1, Попов М.М. Термометрия и калориметрия. МГУ, 1954, с, 419. 2, Занемонец Н.А., Фогель В,О, Новый метод определения тепловых эффектов реакции вулканизации резин, Известия вузов , сер. Химия и химическая технология , т, 2, вып. 3, с. 437, 1959 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ для определения тепловых эффектов реакции вулканизации резины | 1976 |

|

SU658453A1 |

| Устройство для испытания образцовМАТЕРиАлОВ HA РАСТяжЕНиЕ | 1977 |

|

SU847147A1 |

| Форматор-вулканизатор покрышки пневматической шины | 1977 |

|

SU695840A1 |

| УСТРОЙСТВО ДЛЯ ВУЛКАНИЗАЦИИ ПОКРЫШЕК | 1992 |

|

RU2024402C1 |

| Пресс-форма для вулканизации покрышекпНЕВМАТичЕСКиХ шиН | 1979 |

|

SU852618A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2365506C2 |

| Пресс-форма для вулканизации полых изделий | 1980 |

|

SU937212A1 |

| Устройство для дифференциально-термического анализа | 1982 |

|

SU1062583A1 |

| Устройство для литьевого прессования резиновых изделий | 1981 |

|

SU1004144A1 |

| Пресс-форма для бездиафрагменной вулканизации покрышек пневматических шин | 1974 |

|

SU518359A1 |

Авторы

Даты

1980-10-23—Публикация

1979-03-28—Подача