1

Изобретение относится к способам изготовления геометрических поверхностей оитических деталей.

Известны способы изготовления несферических поверхностей оптических деталей путем изготовления оправки с заданной поверхностью, на которую наносят слой клея и прил имают оптическую деталь, предварительно обработанную по сфере, н выдерживают в заневоленном положении, затем деталь снимают и ее рабочий профиль копирует заданную новерхность детали 1.

Недостаток указанного способа - недостаточная точность изготовления рабочей поверхности за счет неплотного ирилегания изготавливаемой детали к профилю оправки.

Таким снособом можно изготавливать грубые оптические детали, которые не обеспечивают заданных требований (менее одного микрона), предъявляемых к современным спектральным приборам в широком диапазоне длин волн от видимого до длинноволнового инфракрасного диаиазона длин волн.

Наиболее близким к предложенному изобретению является снособ изготовления тонких асферических менисков, заключающийся в том, что заготовку детали предварительно обрабатывают по сфере и затем

приклеивают к оправке этой сферы, при этом оправка имеет соответственно подобранный и сравнительно грубо изготовленный асферический ирофиль. При наклеиваНИИ деталь деформируют в соответствии с этой поверхностью, а затем в деформированном виде механически обрабатывают вторую рабочую поверхность заготовки по сфере. После отклейки и снятия напряжеиия деталь возвращается в исходное положепие и обработанная поверхность становится асферической 2.

Указанный способ не обеспечивает достаточной точности обработки из-за того, что

сечение детали имеет равную жесткость и при приложении нормированного усилия невозможно обеспечить заданную деформацию детали, которая привела бы к созданию нужного профиля детали.

Цель изобретения - повышение точности обработки.

Указанная цель достигается тем, что в известном способе получения асферической поверхности на оптических деталях, включающем предварительную деформацию заготовки, механическую обработку ее рабочей поверхности и снятие деформирующего напряжения, поверхность заготовки, противоположную рабочей поверхности, профилируют соответственно рабочей поверхности.

а деформацию осуществляют путем приложения статического давления к поверхности заготовки через эластичные прокладки. При этом профиль нерабочей поверхности заготовки и усилие рассчитывают таким образом, чтобы после механической обработки и снятия усилия профиль рабочей поверхности детали соответствовал заданному.

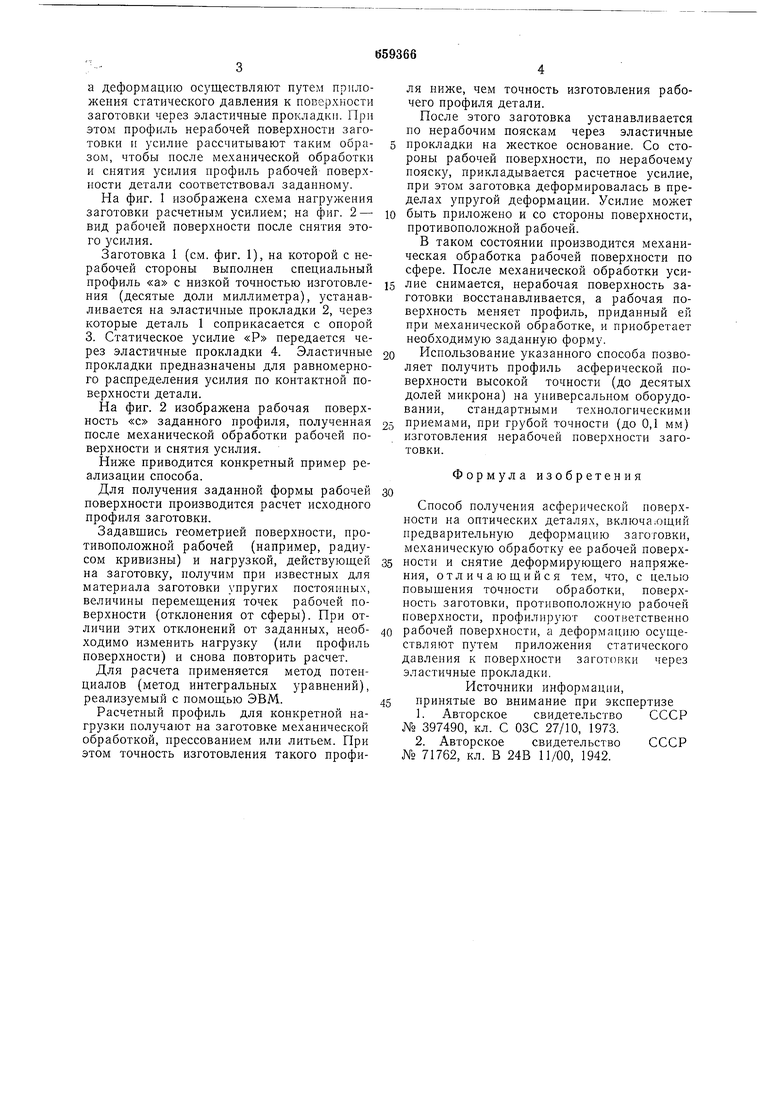

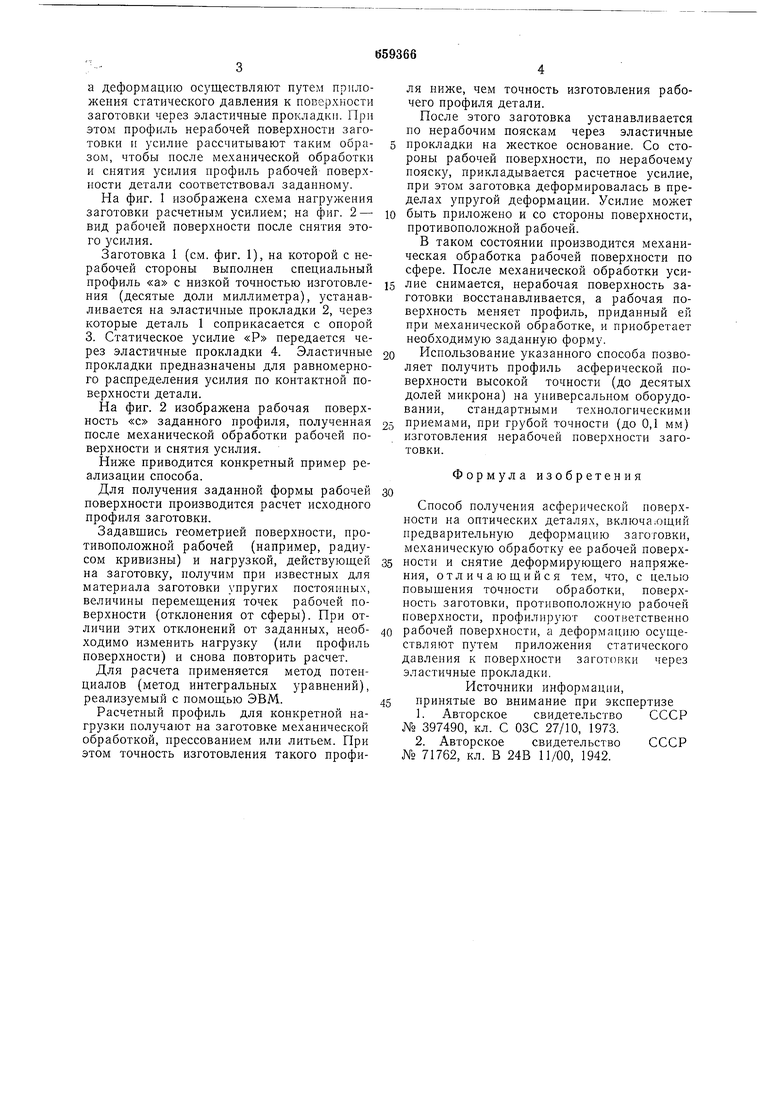

На фиг. 1 изображена схема нагружения заготовки расчетным усилием; на фиг. 2 - вид рабочей поверхности после снятия этого усилия.

Заготовка 1 (см. фиг. 1), на которой с нерабочей стороны выполнен специальный профиль «а с низкой точностью изготовления (десятые доли миллиметра), устанавливается на эластичные прокладки 2, через которые деталь 1 соприкасается с опорой 3. Статическое усилие «Р передается через эластичные прокладки 4. Эластичные прокладки предназначены для равномерного распределения усилия по контактной поверхности детали.

На фиг. 2 изображена рабочая поверхность «с заданного профиля, полученная после механической обработки рабочей поверхности и снятия усилия.

Ниже приводится конкретный пример реализации способа.

Для получения заданной формы рабочей поверхности производится расчет исходного профиля заготовки.

Задавшись геометрией поверхности, противоположной рабочей (например, радиусом кривизны) и нагрузкой, действующей на заготовку, получим при известных для материала заготовки упругих постоянных, величины перемещения точек рабочей поверхности (отклонения от сферы). При отличии этих отклонений от заданных, необходимо изменить нагрузку (или нрофиль поверхности) и снова повторить расчет.

Для расчета применяется метод потенциалов (метод интегральных уравнений), реализуемый с помощью ЭВМ.

Расчетный профиль для конкретной нагрузки получают на заготовке механической обработкой, прессованием или литьем. При этом точность изготовления такого профиля ниже, чем точность изготовления рабочего профиля детали.

После этого заготовка устанавливается по нерабочим пояскам через эластичные 5 прокладки на жесткое основание. Со стороны рабочей новерхности, по нерабочему пояску, прикладывается расчетное усилие, при этом заготовка деформировалась в пределах упругой деформации. Усилие может

0 быть приложено и со стороны поверхности, противоположной рабочей.

В таком состоянии производится механическая обработка рабочей поверхности по сфере. После механической обработки усилие снимается, нерабочая поверхность заготовки восстанавливается, а рабочая поверхность меняет профиль, приданный ей при механической обработке, и приобретает необходимую заданную форму.

0 Использование указанного способа позволяет получить профиль асферической поверхности высокой точности (до десятых долей микрона) на универсальном оборудовании, стандартными технологическими

5 приемами, при грубой точности (до 0,1 мм) изготовления нерабочей поверхности заготовки.

Формула изобретения

Способ получения асферической поверхности на оптических деталях, включающий предварительную деформацию заготовки, механическую обработку ее рабочей поверхности и снятие деформирующего напряжения, отличающийся тем, что, с целью повышения точности обработки, поверхность заготовки, противоположную рабочей поверхности, профилируют соответственно

рабочей поверхности, а деформацию осуществляют путем приложения статического давления к поверхности заготовки через эластичные прокладки.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 397490, кл. С ОЗС 27/10, 1973.

2.Авторское свидетельство СССР № 71762, кл. В 24В 11/00, 1942.

риг. 1

Рабочая noeepxHOCfnb заданного лрасриля

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обработки асферических поверхностей | 1983 |

|

SU1103996A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ С АСФЕРИЧЕСКИМИ ПОВЕРХНОСТЯМИ | 2003 |

|

RU2245852C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ С ПЛАВНЫМ ИЗМЕНЕНИЕМ ОПТИЧЕСКИХ ХАРАКТЕРИСТИК ПО АПЕРТУРЕ | 1992 |

|

RU2037851C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 1973 |

|

SU397490A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2113311C1 |

| Способ изготовления асферических поверхностей | 1988 |

|

SU1588531A1 |

| Способ обработки асферических поверхностей оптических деталей | 1980 |

|

SU865619A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СПИРАЛЬНО-ПРОФИЛИРОВАННЫХ ТРУБ | 2007 |

|

RU2373013C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНЗОВОГО КОМПЕНСАТОРА ТЕМПЕРАТУРНЫХ УДЛИНЕНИЙ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2022 |

|

RU2791559C1 |

| Устройство для асферизации оптическихдЕТАлЕй | 1979 |

|

SU831562A1 |

Авторы

Даты

1979-04-30—Публикация

1977-03-24—Подача