(54) УСТРОЙСТВО ДЛЯ АСФЕРИЗАЦИИ ОПТИЧЕСКИХ

ДЕТАЛЕЙ ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки асферических поверхностей оптических деталей | 1980 |

|

SU865619A1 |

| Устройство для обработки оптических деталей | 1983 |

|

SU1098765A1 |

| Устройство для получения асферических поверхностей оптических даталей | 1977 |

|

SU701772A2 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1988 |

|

SU1693824A1 |

| Станок для шлифования асферических поверхностей | 1985 |

|

SU1301659A1 |

| Способ токарной обработки асферических поверхностей и устройство для его осуществления | 1983 |

|

SU1103947A1 |

| Устройство для копировальной обработки асферических поверхностей | 1981 |

|

SU996174A2 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU956249A2 |

| Токарно-копировальный станок | 1974 |

|

SU640644A3 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1982 |

|

SU1049237A1 |

I

Изобретение относится к абразивной обработке и может быть использовано при изготовлении крупногабаритной оптики с асферическими поверхностями.

Известны устройства, в которых асферизация оптических деталей оруществляется в результате совместного движения суппорта с вращающейся заготовкой в горизонтальной плоскости и движения обрабатывающего вращающегося алмазного круга в вертикальной плоскости от кулачка-копира 1.

Недостатком устройства является низкая точность обработки из-за нежесткости и погрещностей звеньев кинематической цепи, связывающей перемещение кулачка с относительным перемещением детали и инструмента. Отсутствие компенсации износа инструмента в процессе обработки также снижает точность обработки.

Известно устройство для обработки оптических деталей, в котором инструмент малого размера вращается вокруг оси, совпадающей с нормалью к асферической поверХности, и описывает в меридиональной плоскости профиль осевого сечения заданной асферической поверхности с помощью двух кулачков, к которым прижимаются плечи

шарнирного механизма. К одному из плеч крепится инструмент, а другое с помощью дополнительного щарнирного звена укреплено на неподвижной оси 2.

Однако устройство имеет низкую точность обработки из-за сложности и нежесткости звеньев кинематической цеп-и, связывающей взаимное положение и перемещение кулачков с относительным перемещением детали и инструмента. Кроме того, на точности обработки сказывается невозможность точной

0 базировки асферизуемой поверхности относительно исходной сферической заготовки и соответствующей настройки станка.

Цель изобретения - повышение точности формы получаемых поверхностей.

Поставленная цель достигается тем, что

5 устройство снабжено установленным с возможностью возвратно-поступательного перемещения направляющим сферическим элементом с окнами, в одном из которых размещена инструментальная головка с осью

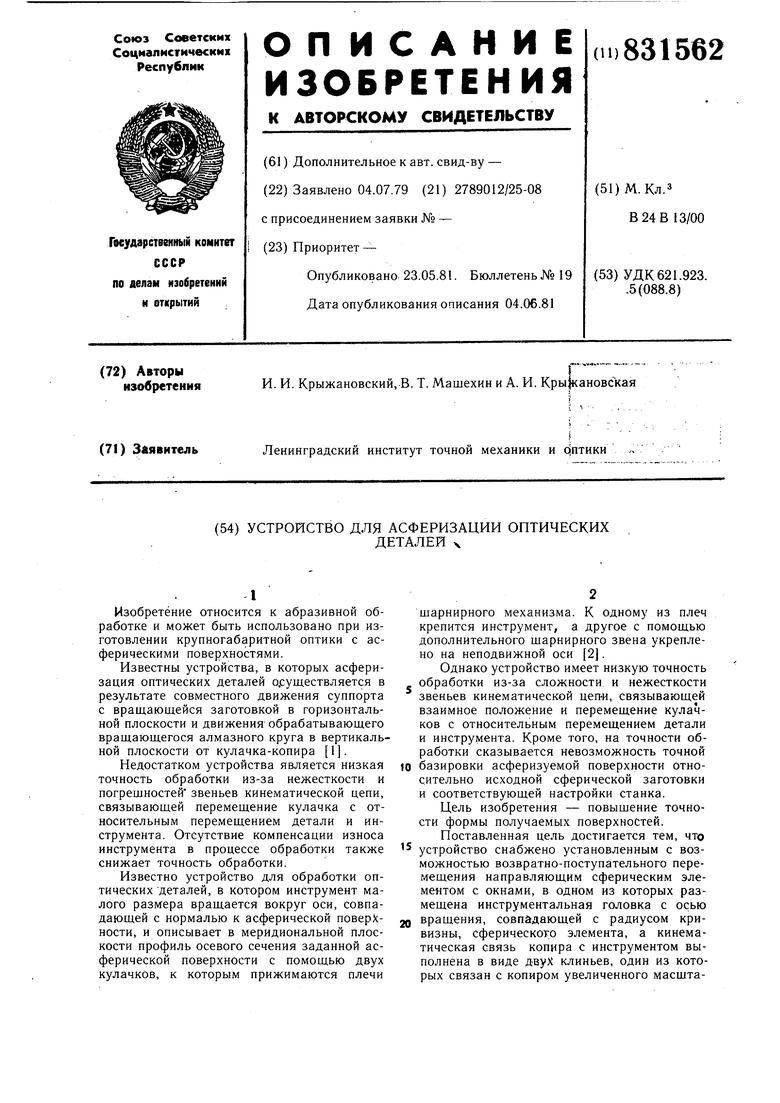

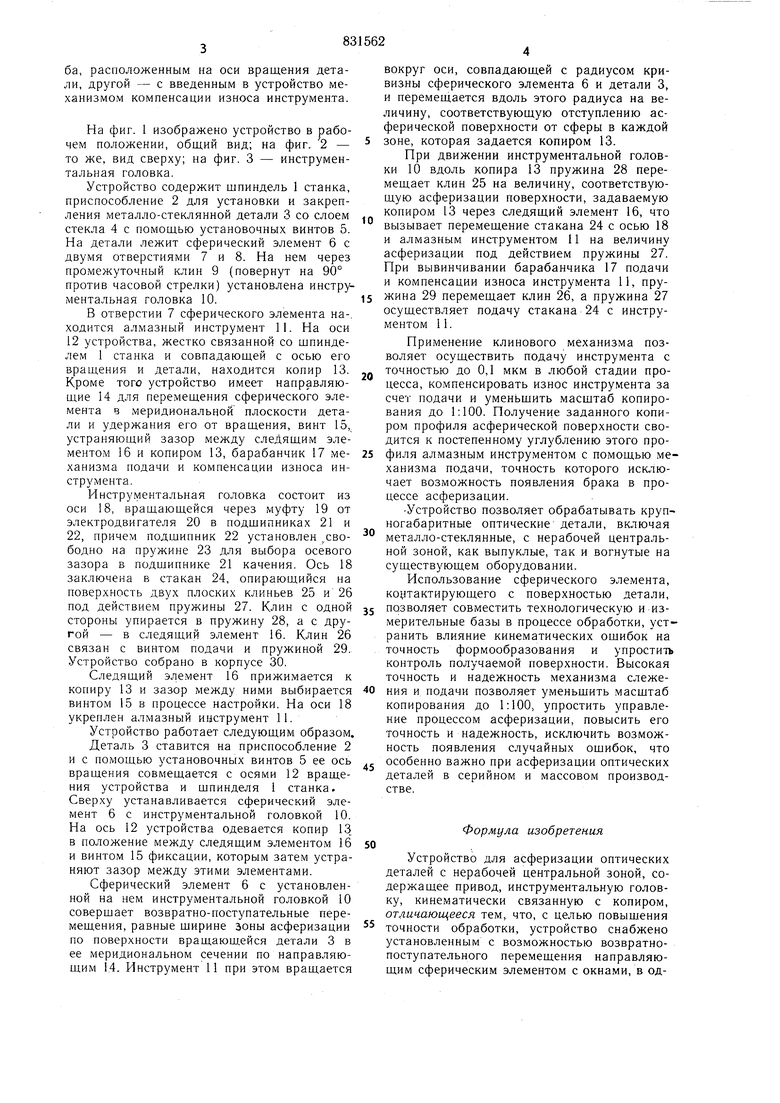

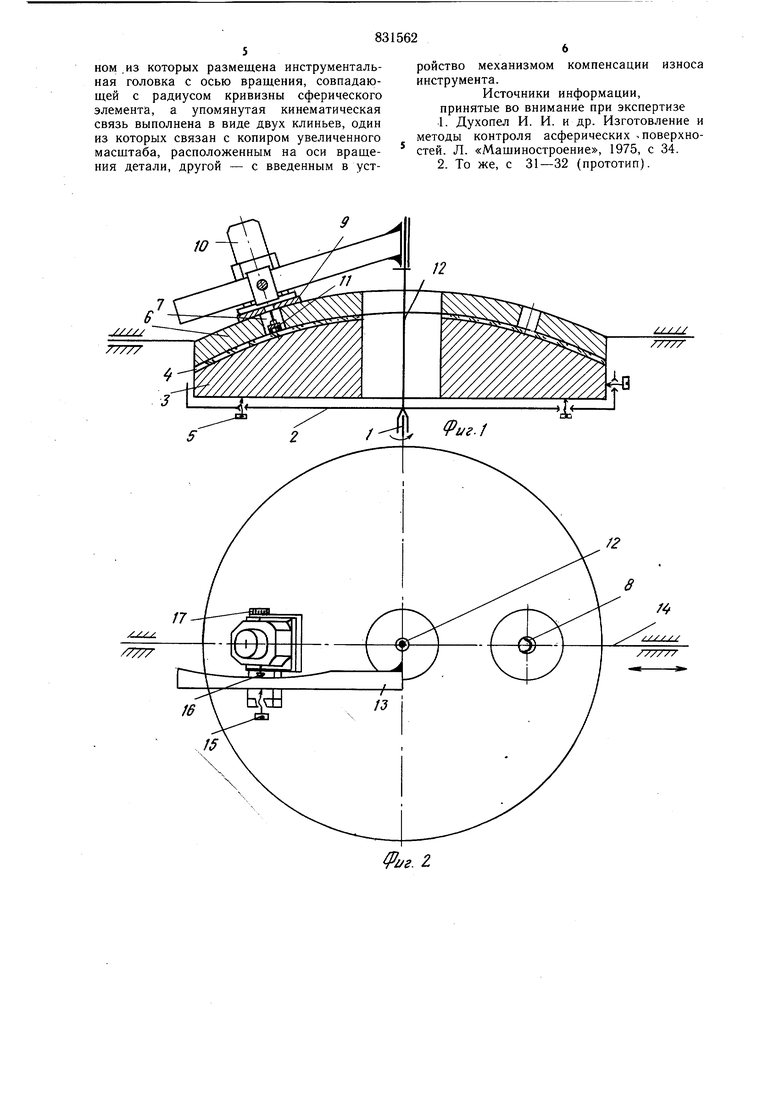

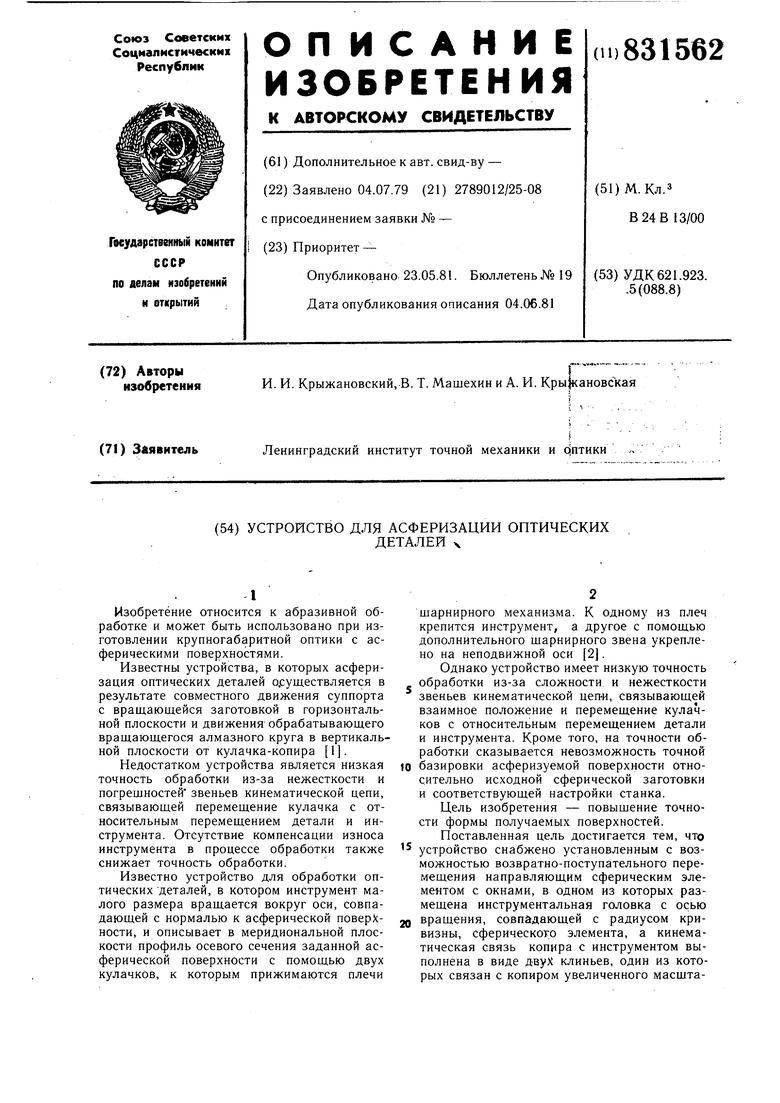

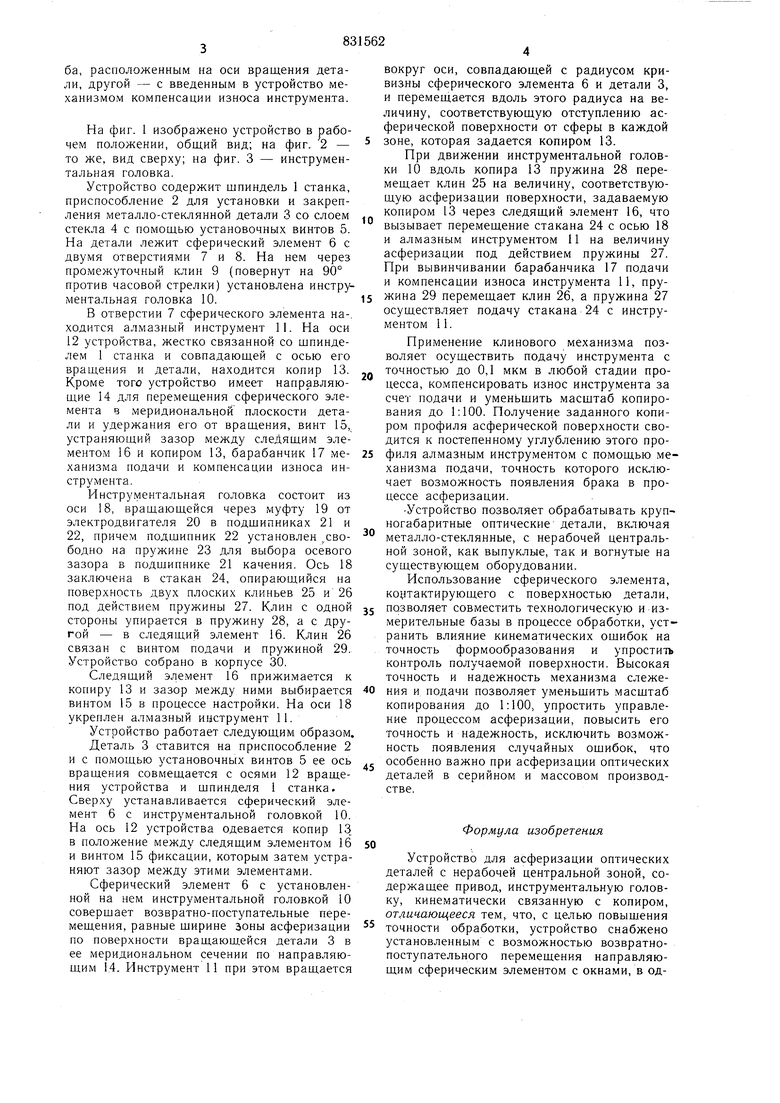

вращения, совпадающей с радиусом кривизны, сферического элемента, а кинематическая связь копира с инструментом выполнена в виде двух клиньев, один из которых связан с копиром увеличенного масштаба, расположенным на оси вращения детали, другой - с введенным в устройство механизмом компенсации износа инструмента. На фиг. 1 изображено устройство в рабочем положении, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - инструментальная головка. Устройство содержит щпиндель 1 станка, приспособление 2 для установки и закрепления металло-стеклянной детали 3 со слоем стекла 4 с помощью установочных винтов 5. На детали лежит сферический элемент 6 с двумя отверстиями 7 и 8. На нем через промежуточный клин 9 (повернут на 90° против часовой стрелки) установлена инструментальная головка 10. В отверстии 7 сферического элемента на-, ходится алмазный инструмент 11. На оси 12 устройства, жестко связанной со щпинделем 1 станка и совпадающей с осью его вращения и детали, находится копир 13. Кроме того устройство имеет направляющие 14 для перемещения сферического элемента в меридиональной плоскости детали и удержания его от вращения, винт 15, устраняющий зазор между следящим элементом 16 и копиром 13, барабанчик 17 механизма подачи и компенсации износа инструмента. Инстру.ментальная головка состоит из оси 18, вращающейся через муфту 19 от электродвигателя 20 в подщипниках 21 и 22, причем подщипник 22 установлен ,свободно на пружине 23 для выбора осевого зазора в подшипнике 21 качения. Ось 18 заключена в стакан 24, опирающийся на поверхность двух плоских клиньев 25 и 26 под действием пружины 27. Клин с одной стороны упирается в пружину 28, а с другой - в следящий элемент 16. Клин 26 связан с винтом подачи и пружиной 29. Устройство собрано в корпусе 30. Следящий элемент 16 прижимается к копиру 13 и зазор между ними выбирается винтом 15 в процессе настройки. На оси 18 укреплен алмазный инструмент 11. Устройство работает следующим образом. Деталь 3 ставится на приспособление 2 и с помощью установочных винтов 5 ее ось вращения совмещается с осями 12 вращения устройства и щпинделя 1 станка. Сверху устанавливается сферический элемент 6 с инструментальной головкой 10. На ось 12 устройства одевается копир 13 в положение между следящим элементом 16 и винтом 15 фиксации, которым затем устраняют зазор между этими элементами. Сферический элемент 6 с установленной на нем инструментальной головкой 10 соверщает возвратно-поступательные перемещения, равные щирине зоны асферизации по поверхности вращающейся детали 3 в ее меридиональном сечении по направляющим 14. Инструмент 11 при этом вращается вокруг оси, совпадающей с радиусом кривизны сферического элемента б и детали 3, и перемещается вдоль этого радиуса на величину, соответствующую отступлению асферической поверхности от сферы в каждой зоне, которая задается копиром 13. При движении инструментальной головки 10 вдоль копира 13 пружина 28 перемещает клин 25 на величину, соответствующую асферизации поверхности, задаваемую копиром 13 через следящий элемент 16, что вызывает перемещение стакана 24 с осью 18 и алмазным инструментом 11 на величину асферизации под действием пружины 27. При вывинчивании барабанчика 17 подачи и компенсации износа инструмента 11, пружина 29 перемещает клин 26, а пружина 27 осуществляет подачу стакана 24 с инструментом 11. Применение клинового механизма позволяет осуществить подачу инструмента с точностью до 0,1 мкм в любой стадии процесса, компенсировать износ инструмента за счет подачи и уменьщить масщтаб копирования до 1:100. Получение заданного копиром профиля асферической поверхности сводится к постепенному углублению этого профиля алмазным инструментом с помощью механизма подачи, точность которого исключает возможность появления брака в процессе асферизации. Устройство позволяет обрабатывать крупногабаритные оптические детали, включая металло-стеклянные, с нерабочей центральной зоной, как выпуклые, так и вогнутые на существующем оборудовании. Использование сферического эле.мента, контактирующего с поверхностью детали, позволяет совместить технологическую и измерительные базы в процессе обработки, устранить влияние кинематических ощибок на точность формообразования и упростить контроль получаемой поверхности. Высокая точность и надежность механизма слежения и подачи позволяет уменьщить масщтаб копирования до 1:100, упростить управлекие процессом асферизации, повысить его точность и надежность, исключить возможность появления случайных ощибок, что особенно важно при асферизации оптических деталей в серийном и массовом производстве. Формула изобретения Устройство для асферизации оптических деталей с нерабочей центральной зоной, содержащее привод, инструментальную головку, кинематически связанную с копиром, отличающееся тем, что, с целью повышения точности обработки, устройство снабжено установленным с возможностью возвратнопоступательного перемещения направляющим сферическим элементом с окнами, в одном .из которых размещена инструментальная головка с осью вращения, совпадающей с радиусом кривизны сферического элемента, а упомянутая кинематическая связь выполнена в виде двух клиньев, один из которых связан с копиром увеличенного масщтаба, расположенным на оси вращения детали, другой - с введенным в устройство механизмом компенсации износа инструмента.

Источники информации, принятые во внимание при экспертизе

г.2.

15

Риг.

Авторы

Даты

1981-05-23—Публикация

1979-07-04—Подача