о; х

С

а

Изобретение относится к абразивной обработке и может быть использовано при шлифовании и полировании оптических деталей с асферическими поверхностями второго и высших порядков высокой точности диаметром 5-25 мм и более, с большими градиентами асферичности.

Известен инструмент для шлифования асферических поверхностей, содержаший жесткую оправку со сферической рабочей поверхностью, к которой примыкают изготовленные заодно с оправкой упругие лепестки переменной в радиальном направлении толщины, рассчитанной из условия получения образующей их рабочей поверхности по заданной асферической форме 1.

Инструмент устанавливают соосно с изделием, относительно которого он имеет осциллируюшие смешения с небольшой амплитудой. Эти смещения создают радиальную составляющую относительной скорости, что необходимо для получения требуемого качества оптической поверхности с точки зрения высоты микронеровностей, однако достижению высокой точности формы получаемых деталей препятствует ряд факторов. Кинематическая схема обработки асферической детали лепестковым упругим инструментом, полностью покрывающим всю обрабатываемую поверхность и располагае.мым всегда соосно с ней с незначительной осцилляцией, не позволяет получать точные и плавные оптические поверхности, так как каждая точка инструмента находится в постоянном контакте с одной и только одной узкой кольцевой зоной изделия. Поэтому любая местная ошибка инструмента неизбежно вызывает равную ей но величине и обратную по знаку местную кольцевую ошибку изделия в зоне, соответствуюшей данной точке инструмента.

Кроме того, полирование отшлифованных заготовок изделия упругим лепестковым инструментом начинается не сразу по всей поверхности изделия, а в несколько кольцевых зонах, наиболее поднятых над средним ее уровнем. В этих зонах давление на смоляную поверхность полировальника максимально, температура ее растет, вязкость уменьшается. Размягченная смола начинает выдавливаться в соседние зоны пониженного давления, по рабочей поверхности инструмента начинают перемещаться кольцевые волны, вызывающие на обрабатываемой поверхности изделия соответствующие волнообразные местные кольцевые ошибки. Нестабильность формы инструмента вызывается также флуктуациями в составе смолы и, следовательно, вязкости в различных его точках, а также переменной концентрацией абразивной суспензии, которую особенно трудно поддержать постоянной при использовании полноразмерных инструментов, постоянно и полностью покрывающих всю полируемую поверхность.

Поступление свежих абразивных,зерен в зону обработки здесь затруднено также и потому, что зазор между инструментом и обрабатываемой поверхностью изделия, прижатыми друг к другу усилием силового замыкания, весьма мал. В реальных условиях обработки приходится периодически останавливать станок, снимать с изделия инструмент и добавлять порцию свежего абразива при помощи кисточки. Это вызывает дополнительную неравномерность условий обработки различных зон изделия.

Кроме того, получение асферических деталей малых габаритов и деталей с больши.ми градиентами асферичности с по.мощью известного инструмента практически невозможно, так как жесткая часть этого упругого инструмента не может быть выполнена столь малой, как это необходимо для обработки указанных деталей.

Цель изобретения - расширение диапазона изготовления асферических деталей но габаритам и по градиенту асферичности.

Цель изобретения достигается тем, что в инструменте, выполненной в виде жесткой оправки, к которой примыкают изготовленные заодно с ней упругие лепестки, имеющие общую с оправкой рабочую сферическую поверхность и переменную в радиальном направлении толщину, рабочая часть оправки выполнена в виде кольца, а лепестки расположены как с внешней, так и с внутренней его стороны, при этом средний диаметр DO и толщина to выбраны из УСЛОВИЯ

DO 2(R,-cosf + х) sine, (I) to«2Ye ,()

raeDcto - соответственно средний диаметр кольца на рабочей поверхности инструмента и толщина кольца, измеренные по его рабочей повер.хности, мм при этом для обработки вогнутых поверхностей величина РО - минимальна, а для выпуклых - максимальна; Rj -сагиттальный радиус кривизны

образующей, мм;

-ордината образующей инструмента, измерения от ее верщины параллельно образующим конуса, вершина которого совпадает с центром сферической поверхности инструмента, а основание с окружностью диаметра DO, .м.Ч-р-угол между касательными к образующей в зоне среднего диаметра кольца Др и в текущей егс зоне X, град;

,5-половина угла при вершине ука занного конуса, град;

Гс, -радиус центральной нерабочей зоны инструмента, мм;

2уо-ширина участка рабочей поверхности инструмента, отступление которого от сферы радиуса Rj не превышает заданного допуска, мм.

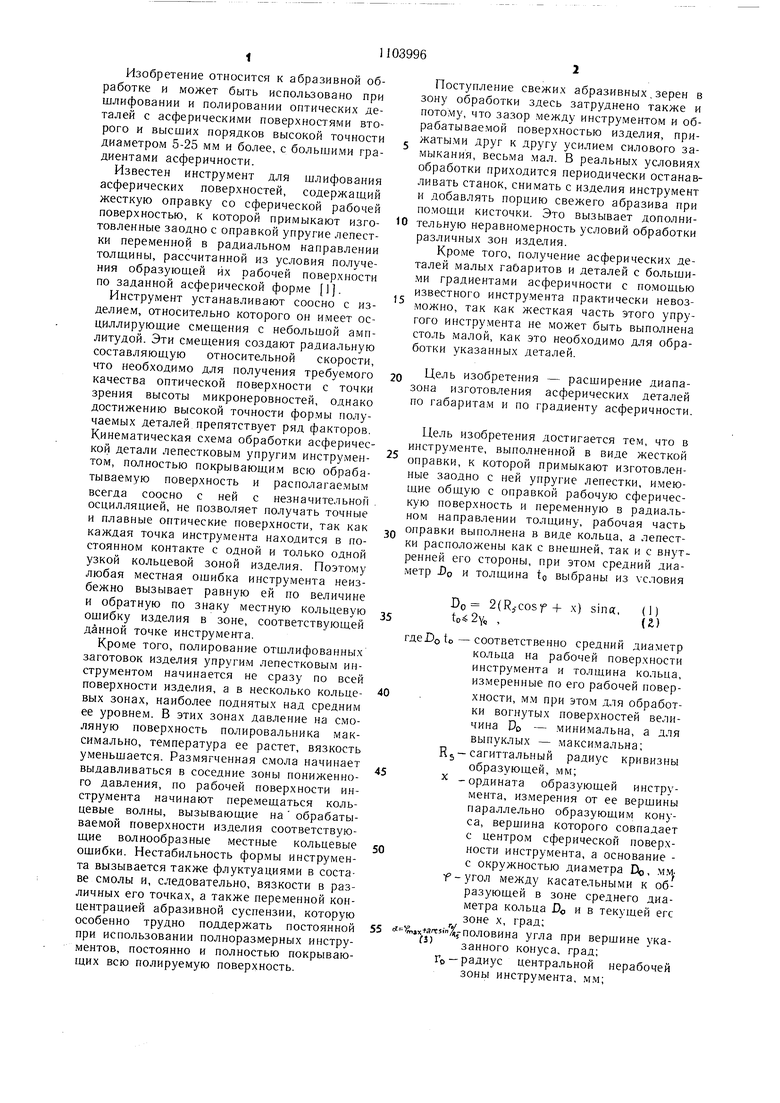

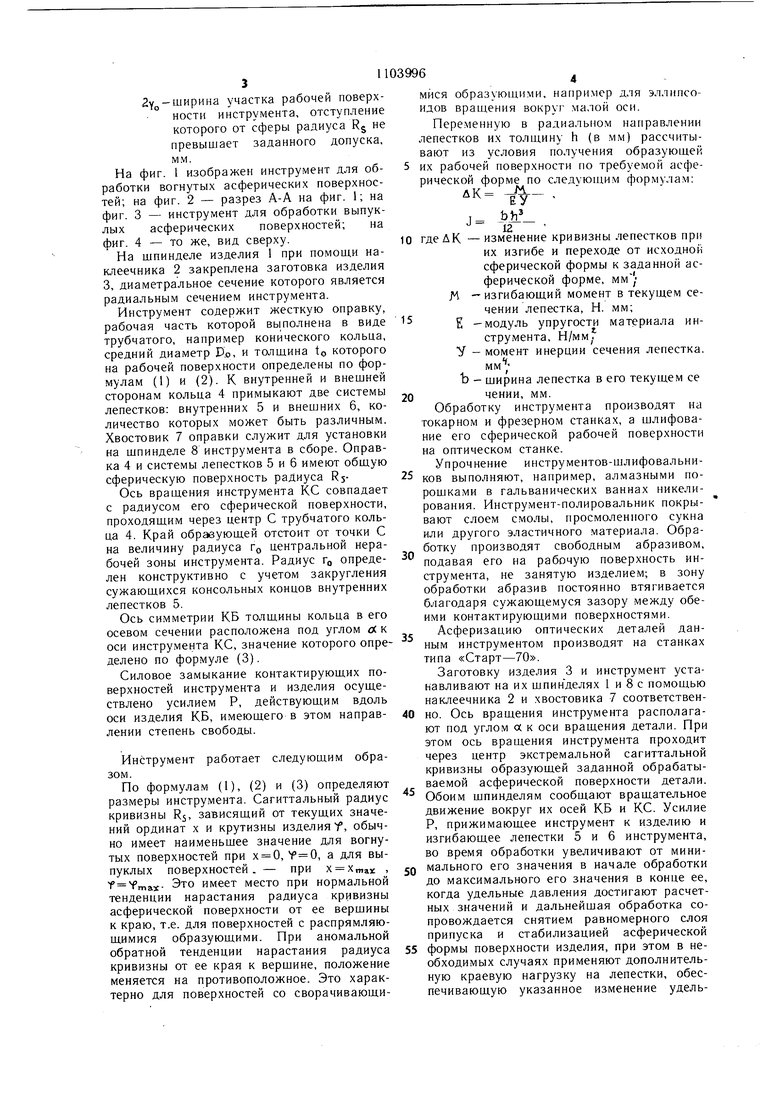

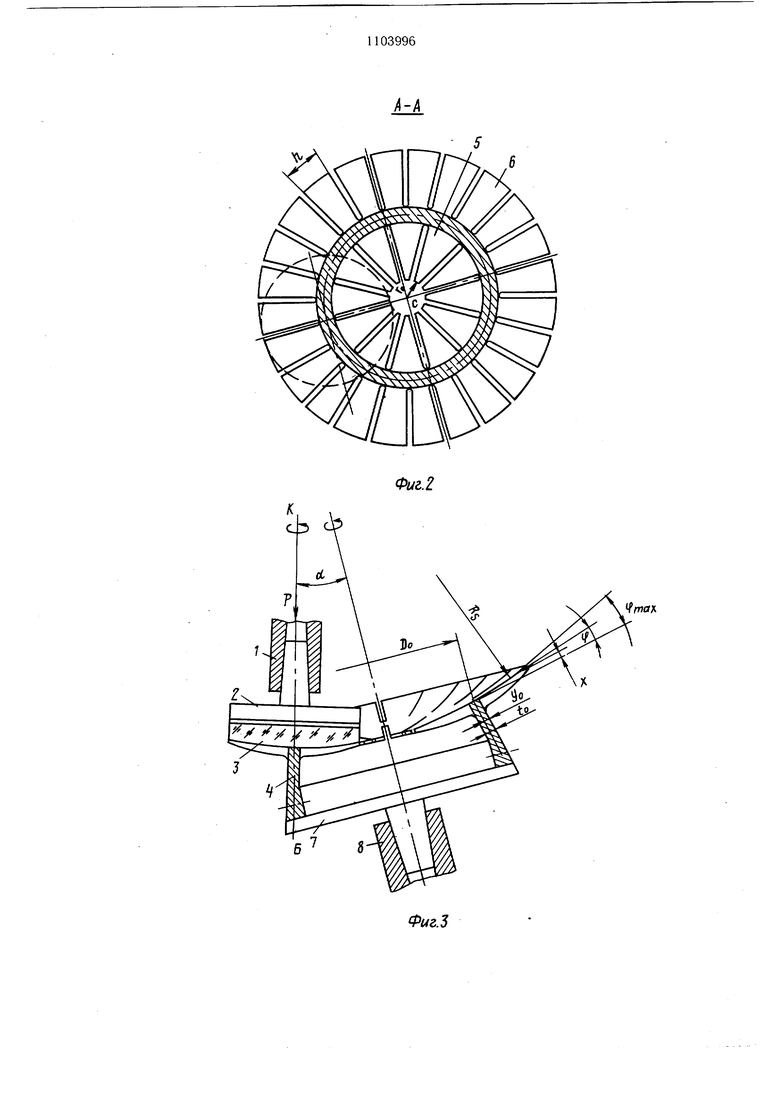

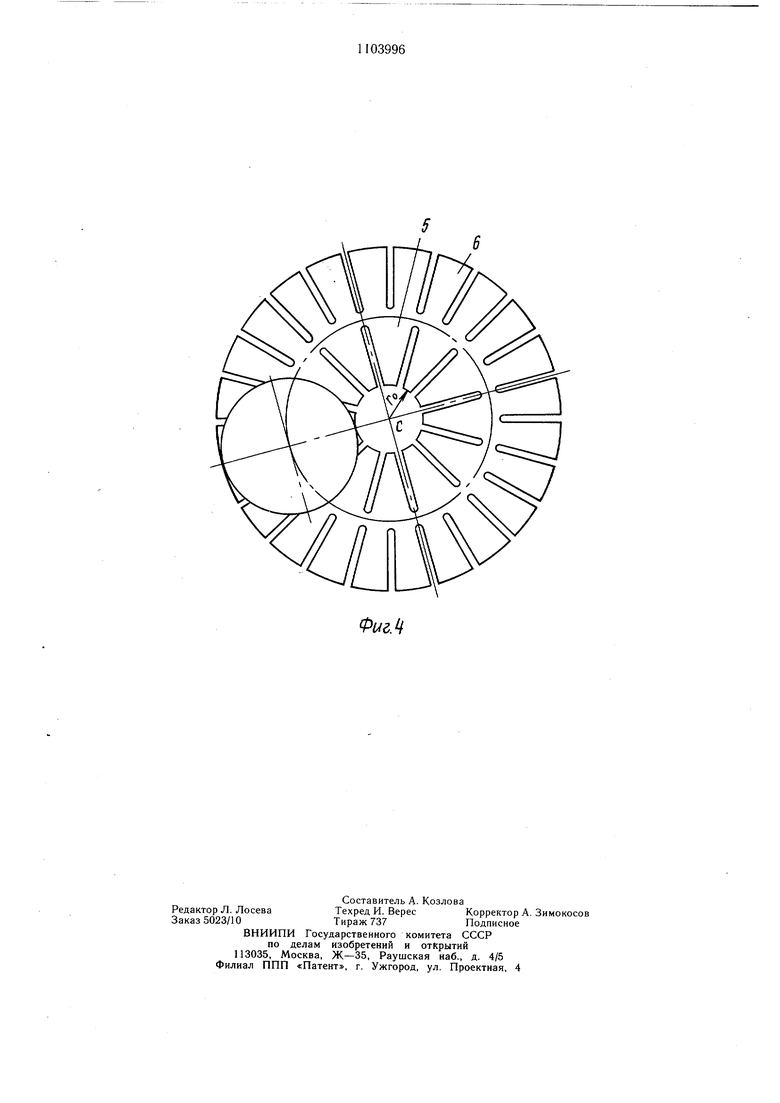

На фиг. 1 изображен инструмент для обработки вогнутых асферических поверхностей; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - инструмент для обработки выпуклых асферических поверхностей; на фиг. 4 - то же, вид сверху.

На шпинделе изделия 1 при помош.и наклеечника 2 закреплена заготовка изделия 3, диаметральное сечение которого является радиальным сечением инструмента.

Инструмент содержит жесткую оправку, рабочая часть которой выполнена в виде трубчатого, например конического кольца, средний диаметр До, и толщина to которого на рабочей поверхности определены по формулам (1) и (2). К внутренней и внешней сторонам кольца 4 примыкают две системы лепестков: внутренних 5 и внешних 6, количество которых может быть различным. Хвостовик 7 оправки служит для установки на шпинделе 8 инструмента в сборе. Оправка 4 и системы лепестков 5 и 6 имеют общую сферическую поверхность радиуса RSОсь вращения инструмента КС совпадает с радиусом его сферической поверхности, проходящим через центр С трубчатого кольца 4. Край образующей отстоит от точки С на величину радиуса г центральной нерабочей зоны инструмента. Радиус Го определен конструктивно с учетом закругления сужающихся консольных концов внутренних лепестков 5.

Ось симметрии КБ толщины кольца в его осевом сечении расположена под углом о( к оси инструмента КС, значение которого определено по формуле (3).

Силовое замыкание контактирующих поверхностей инструмента и изделия осуществлено усилием Р, действующим вдоль оси изделия КБ, имеющего в этом направлении степень свободы.

Инструмент работает следующим образом.

По формулам (1), (2) и (3) определяют размеры инструмента. Сагиттальный радиус кривизны R, зависящий от текущих значений ординат X и крутизны изделия У, обычно имеет наименьшее значение для вогнутых поверхностей при х 0, 0, а для выпуклых поверхностей. - при Х Хтах

Это имеет место при нормальной тенденции нарастания радиуса кривизны асферической поверхности от ее вершины к краю, т.е. для поверхностей с распрямляющимися образующими. При аномальной обратной тенденции нарастания радиуса кривизны от ее края к вершине, положение меняется на противоположное. Это характерно для поверхностей со сворачивающимйся образующими, например для эллипсоидов вращения вокруг малой оси.

Переменную в радиальном направлении лепестков их толщину h (в мм) рассчитывают из условия получения образующей 5 их рабочей поверхности по требуемой асферической форме по следующим формулам: ЛК V т bh 12

0 гдеДК -изменение кривизны лепестков при

их изгибе и переходе от исходной сферической формы к заданной асферической форме, мм; J4 -изгибающий момент в текущем сечении лепестка, И. мм;

Е -модуль упругости материала инструмента, Н/мм У - момент инерции сечения лепестка.

Ъ - щирина лепестка в его текущем се 0чении, мм.

Обработку инструмента производят на токарном и фрезерном станках, а шлифование его сферической рабочей поверхности на оптическом станке.

Упрочнение инструментов-шлифовальни5ков выполняют, например, алмазными порошками в гальванических ваннах никелирования. Инструмент-полировальник покрывают слоем смолы, просмоленного сукна или другого эластичного материала. Обработку производят свободным абразивом,

0 подавая его на рабочую поверхность инструмента, не занятую изделием; в зону обработки абразив постоянно втягивается благодаря сужающемуся зазору между обеими контактирующими поверхностями. , Асферизацию оптических деталей данным инструментом производят на станках типа «Старт-70.

Заготовку изделия 3 и инструмент устанавливают на их щпинделях 1 и 8 с помощью наклеечника 2 и хвостовика 7 соответствен0 но. Ось вращения инструмента располагают под углом « к оси вращения детали. При этом ось вращения инструмента проходит через центр экстремальной сагиттальной кривизны образующей заданной обрабатываемой асферической поверхности детали. Обоим шпинделям сообщают вращательное движение вокруг их осей КБ и КС. Усилие Р, прижимающее инструмент к изделию и изгибающее лепестки 5 и 6 инструмента, во время обработки увеличивают от миниQ мального его значения в начале обработки до максимального его значения в конце ее, когда удельные давления достигают расчетных значений и дальнейщая обработка сопровождается снятием равномерного слоя припуска и стабилизацией асферической формы поверхности изделия, при этом в необходимых случаях применяют дополнительную краевую нагрузку на лепестки, обеспечивающую указанное изменение удельhoro дав.пения И .и1яю1,у1(:) липамические нагрузки на иист)меит.

Отступление (|)актнческих параметров поверхности от заданных компенсируют измененне.м нагрузки Р и скоростей вращения инструмента и изделия.

Проведение оси инструмента через центр экстремальной сагиттальной кривизны образуюнхей заданной асферической поверхности под уг.юм к ее оси обеспечивает максимально возможную ншрину нолосы контакта рабочей (торической) поверхности инструм ента с обрабатываемой поверхностью изделия, благодаря чему у.чучшаются условия их притира, появляется радиальная составляющая. относительной скорости, необходимая для получения 01ггического качества изделия, достигается требуемая точность обработки.

При HOJMipoBatiHH изделий 11редложе1П1ым инстру.ментом точность их по .местным О1нибкам обеснечивается тем, что здесь практически устраняется однозначная и жесткая связь каждой точки инструмента со своей зоной изделия, как это имеет место при использовании известного ир)стру.мента. Это свойство развязки зон нарастает от края

инструмента к его кольцевой зоне диаметром DO. Б.пагодаря этому свойству ошибки инструмента равномерно распределяются по всей поверхности изделия, а не концент, рируются в отдельных его зонах.

.адь предложенного инструмента нримерно в 5 раз больше площади известного инструмента, поэтому износ предложенныхинструментов-шлифовальниковсоответственно уменьшается.

О Предложенная конструкция инструмента обеспечивает значительное - (в 5-10 раз) уменьп1епие гнирины его жесткой части, измеренной в радиальном направлении изделия, в результате выполнения его в виде тонкостенного трубчатого кольца, а не цилиндра малого радиуса, при этом прочность и жесткость кольца, диаметр которого превьппает диаметр изделия, весьма высоки. Это обстоятельство и позволяет расширить диапазон освоенных в производстве деталей

0 до диаметров 5-25 мм и значительно (в 10-50 раз) увеличить их градиенты асферичности.

Ввиду улучшения условий питания зоны обработки абразивной суспензией и увеличения относительной скорости производи5 тельность труда также возрастает.

Х«.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки асферических поверхностей оптических деталей | 1980 |

|

SU865619A1 |

| Способ обработки оптических деталей с асферическими поверхностями | 1976 |

|

SU650789A1 |

| Способ изготовления инструмента для обработки асферических поверхностей | 1972 |

|

SU542625A1 |

| Интерференционный способ контроля асферических поверхностей | 1983 |

|

SU1185071A1 |

| Инструмент для обработки оптических деталей | 1978 |

|

SU745654A2 |

| Станок для доводки асферических повер-ХНОСТЕй ОпТичЕСКиХ дЕТАлЕй | 1979 |

|

SU804382A1 |

| Способ асферизации оптических поверхностей вращения | 1982 |

|

SU1016139A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТОЧНЫХ ЦИЛИНДРИЧЕСКИХ МИКРОЛИНЗ С РАЗЛИЧНЫМ ПРОФИЛЕМ СЕЧЕНИЯ | 2007 |

|

RU2355652C2 |

| Устройство для контроля асферических поверхностей | 1981 |

|

SU1017923A1 |

| Инструмент для обработки оптических деталей | 1989 |

|

SU1720838A1 |

ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ, выполненный в виде жесткой оправки, несущей упругие лепестки, имеющие общую с оправкой рабочую сферическую поверхность и переменную в радиальном направлении толщину, отличающийся тем, что, с целью раещирения диапазона габаритов обрабатываемых деталей и градиента и.ч асферичности, рабочая часть оправки выполнена в виде кольца, а лепестки расположены как с внещней, так и с внутренней его стороны, при этом средний диаметр (Do)и толщина (to) кольца выбраны из условия Ilo 2(R5Cosr+x)sin(x , где Rj-сагитт-альный радиус кривизны образующей, мм; X -ордината образующей инструмента измеренная от ее вершины параллельно образующим конуса, вершина которого совпадает с центром сферической поверхности инструмента, а основание - с окружностью диаметра D, мм; 1| - угол между касательными к образующей в зоне среднего диаметра кольц-з D ив текущей зоне х. град. О( 1|лакс + половина угла при вершине указан+arcs in ° ного конуса, град; с SS Го - радиус центральной нерабоче зоны инструмента, мм; 2У„ - щирина участка рабочей поверх носс ти инструмента, отступление коп рого от сферы радиуса R не превышает заданного допуска, мм.

ФыгЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Инструмент для обработки асферических поверхностей | 1960 |

|

SU144737A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-07-23—Публикация

1983-02-28—Подача