(54) СПОСОБ ОБРАБОТКИ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ОПТИЧЕСКИХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения асферических поверхностей оптических даталей | 1977 |

|

SU701772A2 |

| Инструмент для обработки асферических поверхностей | 1983 |

|

SU1103996A1 |

| Станок для асферизации оптических деталей | 1977 |

|

SU680862A1 |

| Способ обработки асферических поверхностей | 1973 |

|

SU528181A1 |

| ИНСТРУМЕНТ ДЛЯ АСФЕРИЗАЦИИ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 1972 |

|

SU427838A1 |

| Устройство для асферизации оптическихдЕТАлЕй | 1979 |

|

SU831562A1 |

| Устройство для получения асферических поверхностей оптических деталей | 1973 |

|

SU607709A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1982 |

|

SU1049237A1 |

| Способ формообразования торических поверхностей оптических деталей | 2017 |

|

RU2680328C2 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU956249A2 |

1

Изобретение относится к области абразивной обработки и может быть использовано при изготовлении оптических деталей с асферическими поверхностями.

Известны способы для асферизации оптических деталей, где оси вращающихся деталей и инструмента располагают под углом друг к другу, при этом рабочая поверхность инструмента имеет конфигурацию, выполненную в зависимости от уравнения заданной асферической поверхности.

В этих способах рабочий профиль выпуклого инструмента выполнен по радиусу кривизны, равному линейному радиусу кривизны заданной вогнутой асферической поверхности, а- рабочий профиль вогнутого инструмента выполнен по радиусу кривизны, равному максимальному радиусу кривизны выпуклой поверхности 1.

Недостаток указанных способов заключается в том, что выбор радиуса кривизны рабочей поверхности инструмента равным экстремальному радиусу кривизны заданной сферической поверхности приводит к тому, что контакт между инструментом и деталью происходит по пятну касания с переменной площадью при прохождении инструментом текущих зон асферизуемой поверхности.

Переменность площади пятна касания в разных зонах детали не позволяет с достаточной точностью рассчитать распределение съема материала по зонам. Кроме этого, из-за износа рабочей поверхности инструмента, величина которого разная при асферизйции разных зон детали, нарущается требуемая закономерность процесса асферизации.

Выщеизложенное не позволяет достичь в указанных способах высокой точности обработки из-за отсутствия надлежащего притира между инструментом и деталью по пятну касания с известной постоянной ве,5 личиной площади, позволяющей обеспечить требуемую закономерность процесса сфетребуемую закономерность процесса асферизации.

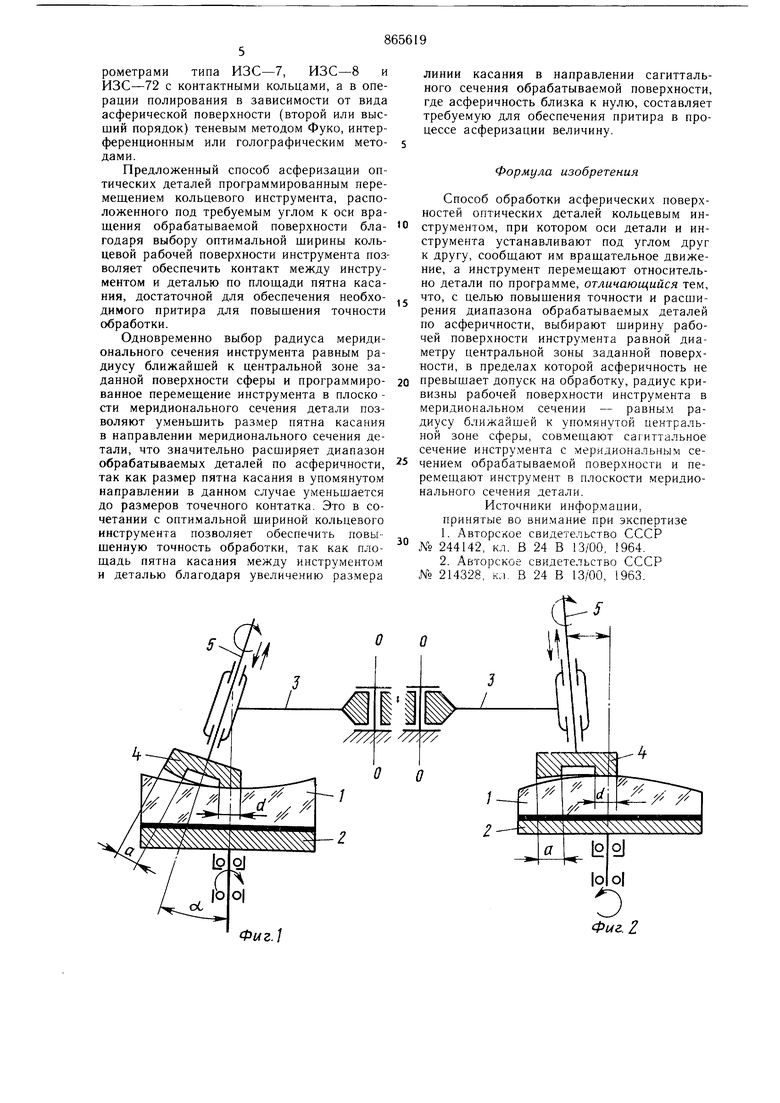

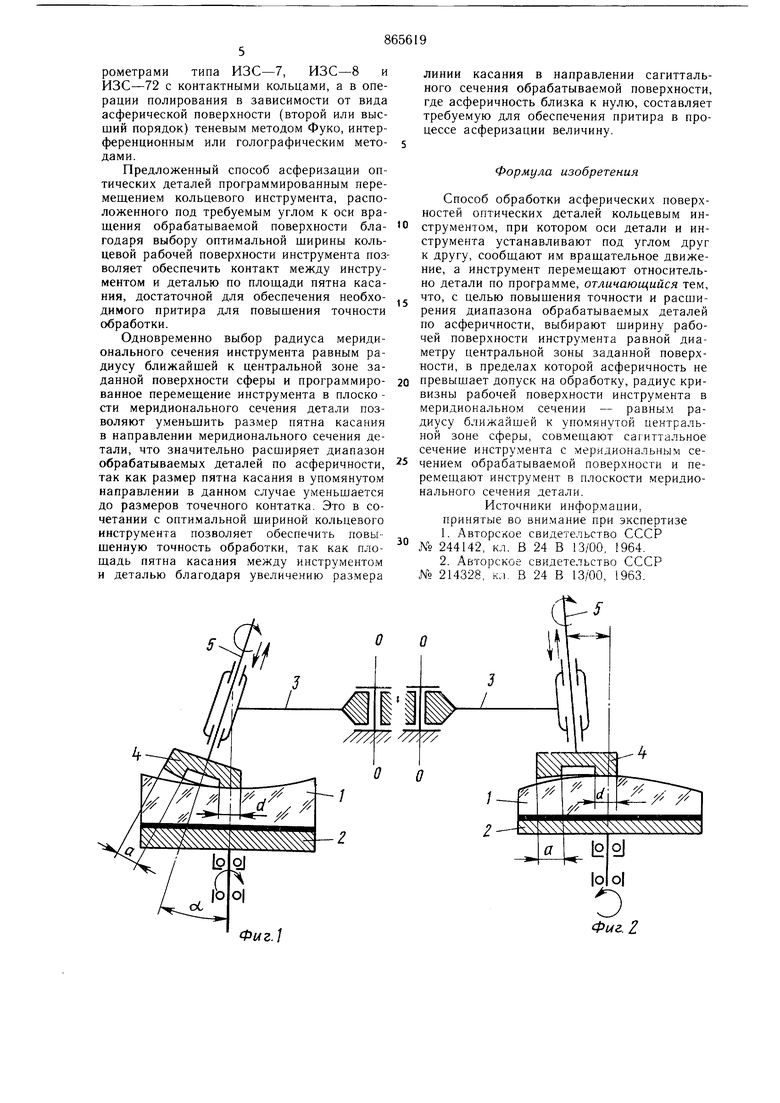

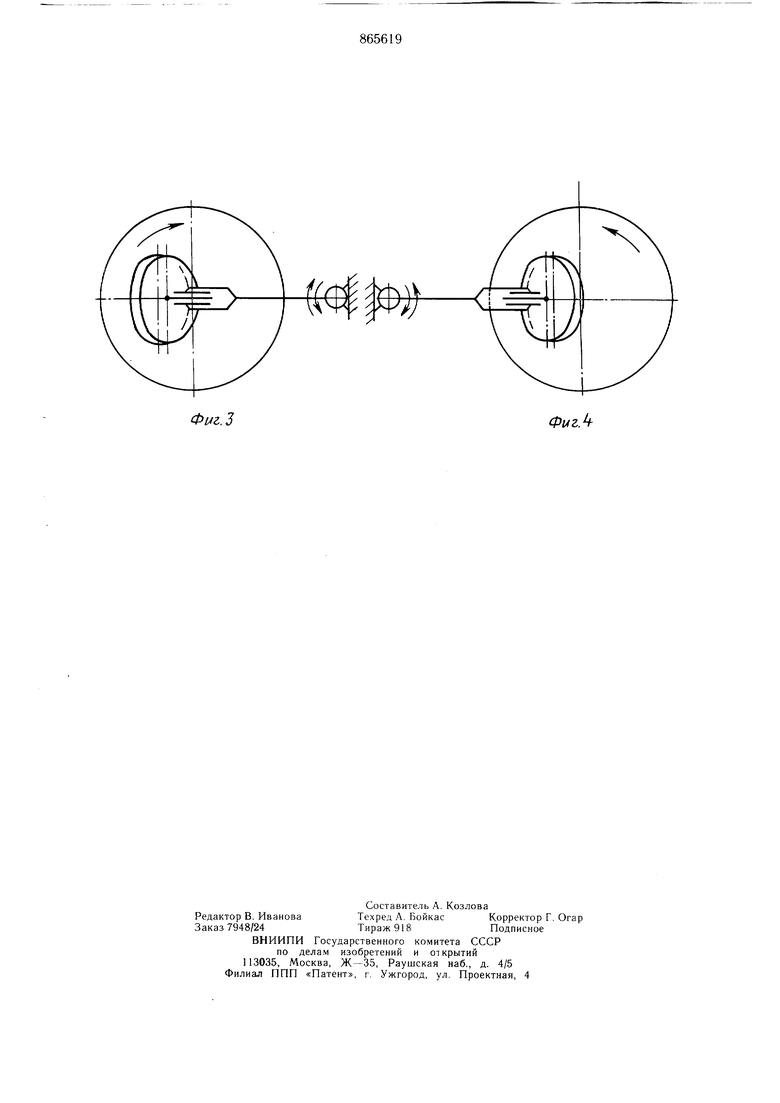

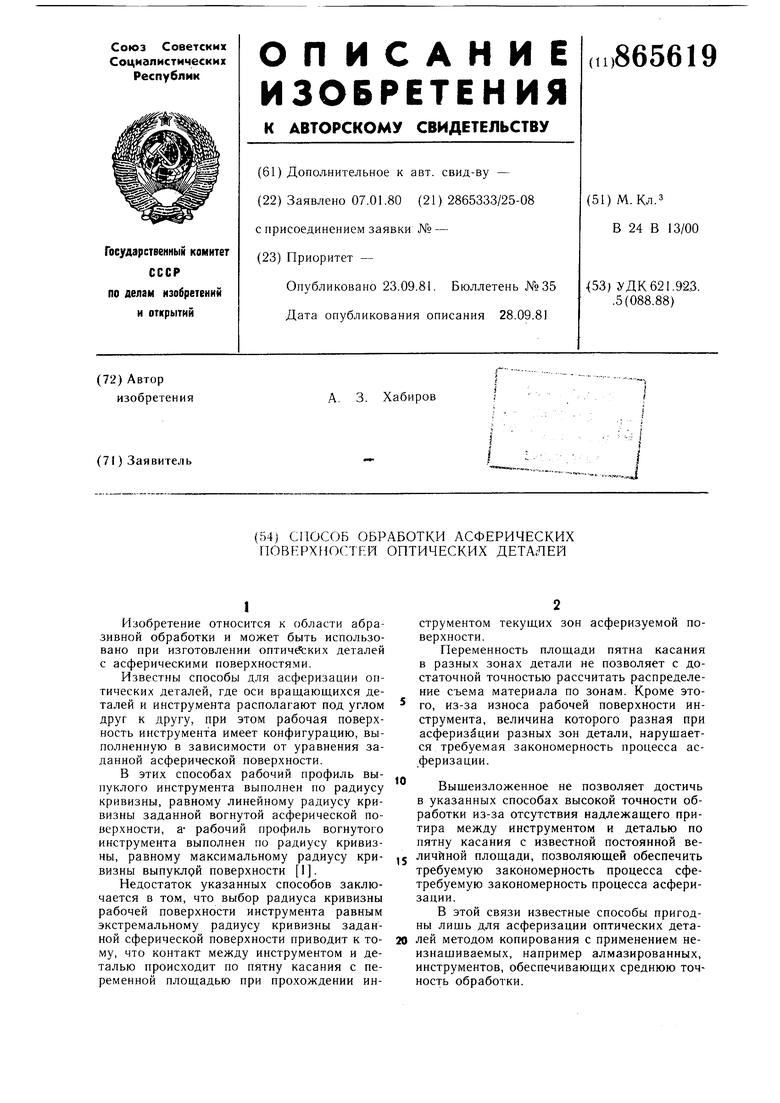

В этой связи известные способы пригодны лишь для асферизации оптических деталей методом копирования с применением неизнащиваемых, например алмазированных, инструментов, обеспечивающих среднюю точность обработки. Наиболее близким к предлагаемому по техпической сущности является способ получения асферических поверхностей, при котором, с целью повышения точности и производительности обработки, асферизацию проводят инструментом тороидальной формы, ось которого располагают под углом к плоскости линейного перемещения инструмента. Способ предназначен для асферизации вращающихся вокруг неподвижной оси деталей вращающимся инструментом, перемещающимся в трехкоординатной системе от программного управления 2. Недостаток этого способа заключается в том, что он применим только для асферизации методом копирования деталей, имеющих низкую точность, при этом способ, позволяя расщирить диапазон обрабатываемых деталей по асферичности, дает резкое снижение точности обработки при увеличении градиента асферичности. При использовании указанного тороидального инструмента для асферизации методом распределения работы по зонам постепенный износ тороидальной рабочей поверхности приводит к неопределенности величины площади пятна касания, вследствие чего процесс асферизации становится неуправляемым из-за неопределенности величины удельного давления обработки и площади покрытия асферизуемых зон. Цель изобретения - повыщение точности и расширение диапазона обрабабатываемых деталей по асферичности. Поставленная цель достигается тем, что выбирают ширину рабочей поверхности инструмента равной диаметру центральной зоны заданной поверхности, в пределах которой асферичность не превышает допуск на обработку, радиус кривизны рабочей поверхности инструмента в меридиональном сечении - равным радиусу ближащей к упомянутой центральной зоне сферы, совмещают сагиттальное сечение инструмента с меридиональным сечением обрабатываемой поверхности и перемещают инструмент в плоскости меридионального сечения детали. На фиг. 1 и 2 изображены схемы осуществления изобретения при асферизации соответственно вогнутых и выпуклых поверхностей; на фиг. 3 и 4 - то же, вид сверху. Заготовку 1 обрабатываемой детали с исходной (ближайшей к заданной асферической) сферической или плоской поверхностью, изготовленной с требуемой интерференционной точностью, выверяют по -нию и закрепляют на планшайбе 2. На каретку 3, совершающей качательное движение по заданной программе вокруг оси О-О относительно асферической поверхности, устанавливают кольцевой инструмент 4, закрепив его на пиноли 5, расположенной под углом оСк оси асферизуемой поверхности таким образом, чтобы сагиттальная плоскость инструмента, перпендикулярная плоскости чертежа, прошла через середину кольцевой части инструмента и через ось вращения асферизуемой поверхности. При этом щирину кольцевой рабочей поверхности инструмента а выбирают равной диаметру d центральной зоны заданной асферической поверхности, в пределах которой асферичность не превышает допуск на обработку заданной асферической поверхности в целом. Радиус кривизны кольцевой рабочей поверхности инструмента в меридиональном сечении выполняют равным радиусу ближайщей к указанной центральной зоне сферы, которая, следовательно, отступает от центральной зоны заданной поверхности на величину асферичности, не превышающей допуска на точность обработки данной асферической поверхности. Обработку детали производят следующим образом. Перед началом асферизации устанавливают расчетную частоту вращения детали и инструмента, определенных при расчете программы обработки. Перемещением пиноли 5, имеющей степень свободы вдоль своей оси вращения, инструмент 4 опускают на асферизуемую поверхность детали 1. Повернув каретку 3 вокруг оси О-О пиноль с инструментом устанавливают на центральную зону асферизуемой поверхности. Нагружают инструмент 4 вдоль оси пиноли 5 с помощью пневмогидросистемы или груза расчетной нагрузкой по нормам удельного давления обработки для абразивного формообразования оптических деталей. Посредством системы автопитания подают на обрабатываемую поверхность шлифовальную или полировальную суспензию в зависимости от вида обработки. Через систему управления процессом обработки включают вращение детали 1, инструмента 4 и программированное перемещение каретки 3. Программированное перемещение инструмента 4 посредством каретки 3 осуществляют в плоскости меридионального сече ния обрабатываемой сферической поверхности детали. Обрабатывают асферическую поверхность до снятия расчетного слоя материала в зоне детали, где ведется контроль поверхности в ходе процесса обработки. После снятия расчетного слоя прекраш.ают обработку и производят замер всей асферизованной поверхности детали в заранее выбранных для контроля кольцевых зонах. Контроль асферизованной поверхности в операции шлифования осуществляют сферометрами типа ИЗС-7, ИЗС-8 и ИЗС-72 с контактными кольцами, а в операции полирования в зависимости от вида асферической поверхности (второй или высший порядок) теневым методом Фуко, интерференционным или голографическим методами. Предложенный способ асферизлции оптических деталей программированным перемещением кольцевого инструмента, расположенного под требуемым углом к оси вращения обрабатываемой поверхности благодаря выбору оптимальной ширины кольцевой рабочей поверхности инструмента позволяет обеспечить контакт между инструментом и деталью по плошади пятна касания, достаточной для обеспечения необходимого притира для повышения точности обработки. Одновременно выбор радиуса рлеридионального сечения инструмента равным радиусу ближайшей к центральной зоне заданной поверхности сферы и программированное перемещение инструмента в плоско сти меридионального сечения детали позволяют уменьшить размер пятна касания в направлении меридионального сечения детали, что значительно расширяет диапазон обрабатываемых деталей по асферичности, так как размер пятна касания в упомянутом направлении в данном случае уменьшается до размеров точечного контатка. Это в сочетании с оптимальной шириной кольцевого инструмента позволяет обеспечить повышенную точность обработки, так как площадь пятна касания между инструментом и деталью благодаря увеличению размера линии касания в направлении сагиттального сечения обрабатываемой поверхности, где асферичность близка к нулю, составляет требуемую для обеспечения притира в процессе асферизации величину. Формула изобретения Способ обработки асферических поверхностей оптических деталей кольцевым инотру ментом, при котором оси детали и инструмента устанавливают под углом друг к другу, сообшают им вращательное движение, а инструмент перемещают относительно детали по программе, отличающийся тем, что, с целью повышения точности и расширения диапазона обрабатываемых деталей по асферичности, выбирают ширину рабочей поверхности инструмента равной диаметру центральной зоны заданной поверхности, в пределах которой асферичность не превышает допуск на обработку, радиус кривизны рабочей поверхности инструмента в меридионально.м сечении - равным радиусу ближайшей к упомянутой центральной зоне сферы, совмещают сагиттальное сечение инстру.мента с меридиональным сечением обрабатываемой поверхности и перемешают инструмент в плоскости меридионального сечения детали. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР Л 244142, кл. В 24 В 13/00, 1964. 2. Авторское свидетельство СССР № 214328, кл. В 24 В 13/00, 1963.

Авторы

Даты

1981-09-23—Публикация

1980-01-07—Подача