Вопрос снижения расхода каустика в процессе бучения имеет большое значение.

Все, что было проделано до сего вре1мени в части замены или снижения расхода каустика, не получило практическогоосугцествления

вследствие низкого качества товара, получаемого в этих условиях.

Разработанный авторами способ отварки дает значительное улучшение качества ее, даже по сравнению с отваркой на нормальных концентрациях каустика, и, самое главное, позволяет довести расход каустика до 0,5-1 % от веса товара.

Сущность предлагаемого способа основана иа следующем. Как известно, . трудность удаления природных жировосков в основном определяется их химической инертностью и высокой температурой плавления. Если бы жировоски было каким-либо путем перевести в жидкую фазу, то вопрос их удаления был бы весьма простым.

Для реитения этого вопроса на ткань наносят тонкий равномерный слой жирной кислоты, которая при нагревании товара в котлах растворяет в себе жировоски хлопка и тем самым облегчает их омыление.

эмульгирование и удаление. Одновременно идет образование мыла, которое эмульгирует нецеллюлозные примеси волокна и жировоски и тем самым облегчает здаление всех примесей це.1люлозы волокна.

Ниже приведено примерное описание процесса отварки согласно предлагаемому способ}. Вначале производится равномерная пропитка ткапи горячим мыльным раствором с содержанием 3-5 г 100процентного мыла в лптре воды при температзре 80-90. После 3-5-часовой лежки в ямах, необходимой для равномерной пропитк ткани, производится кисловка раствором серной кислоты концентрацией 2 г/л при температуре 60- 70 и без лежки (ходом через промывную и материальную машину) ткань укладывается в варочный котел. Кислота, разлагая мыло, осаждает на волокне тончайший слой жирной кислоты. В материально; ; машине содержится отработанный , необходимый для нейтрализации оставшейся серной кислоты.

Заложенная в котел ткань заливается раствором каустика. Концентрация каустика берется для марли - 2 г/л, для остальных тканей, в том числе машинной подкладки, - 4 г/л, для бязи бельевой - 6 г/л.

Варка в котле при давлении 3 атм. ведется в течение 8-10 часов.

За варкой и двукратной промывкой в котле горячей и холодной водой следует кисловка раствором серной кислоты концентрации 5- 7 г/л при температуре 60-70° с лежкой на 2-3 часа.

После хорошей промывки ткань спиртуется гипохлоритом натрия, как обычно, и после промывки выс шивается.

Получающаяся ткань отс ичается большой белизной даже без спиртовки. После сниртовки ткань приобретает яркую белизну, напоминающую белизну, получающуюся при двухварочном известковом способе.

Вареная неспиртованная ткань может постунать на крашение и набивку.

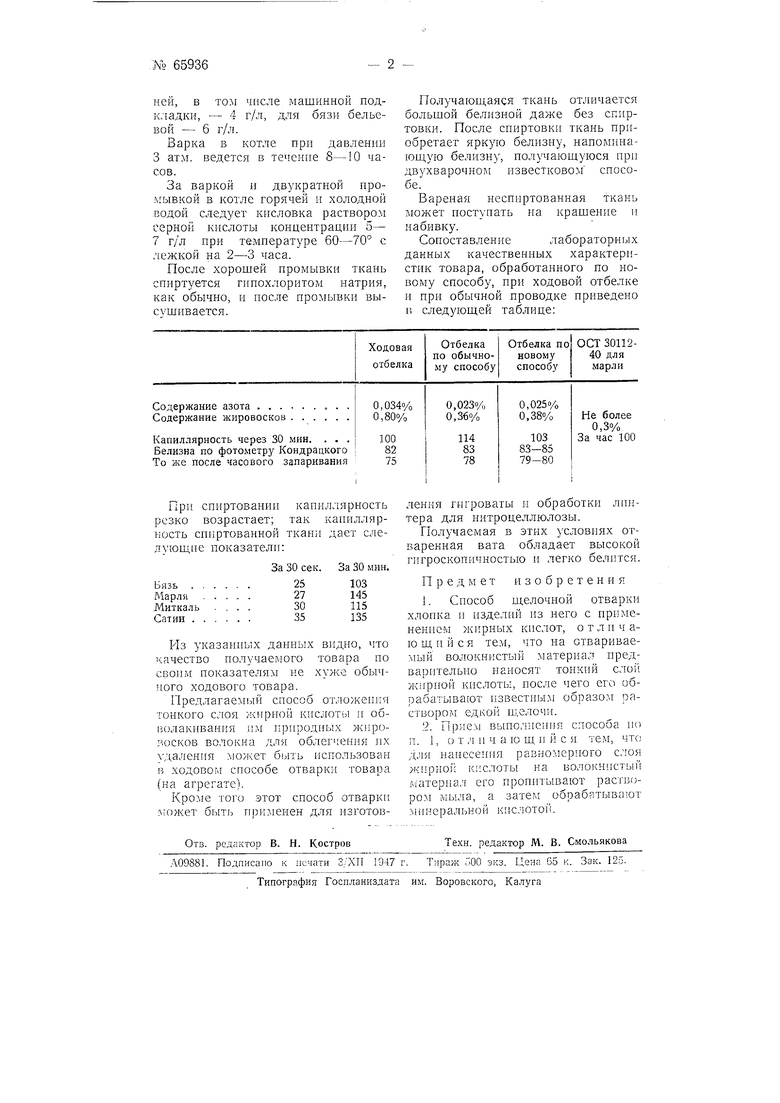

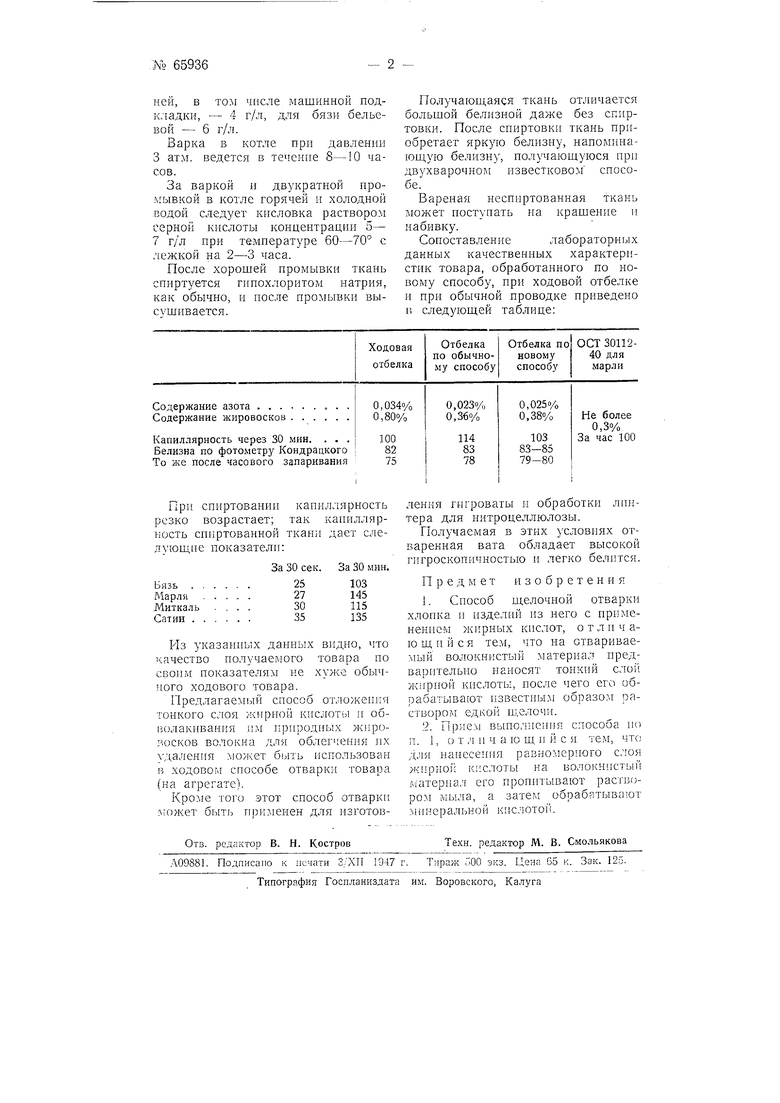

Сопоставлениелабораторных

данных качественных характеристик товара, обработанного по новому способу, при ходовой отбелке и прн обычной проводке приведено и следующей таблице:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ щелочной отварки лубяных волокон и изделий из них | 1944 |

|

SU66954A1 |

| Способ щелочной отварки растительных волокон | 1944 |

|

SU66500A1 |

| СПОСОБ БЕЛЕНИЯ ЛЬНЯНОГО ВОЛОКНА ДЛЯ ПОЛУЧЕНИЯ ВАТЫ | 2004 |

|

RU2265094C1 |

| Способ подготовки хлопчатобумажных тканей перед отбелкой | 1936 |

|

SU48127A1 |

| СПОСОБ БЕЛЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2042001C1 |

| Способ облагораживания сурового целлюлозного текстильного материала | 1990 |

|

SU1819926A1 |

| Способ беления хлопчатобумажных тканей | 1939 |

|

SU59967A1 |

| СПОСОБ ПОДГОТОВКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ | 2003 |

|

RU2233923C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАТЫ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2001 |

|

RU2191232C1 |

| Способ облагораживания сурового целлюлозного текстильного материала | 1990 |

|

SU1819925A1 |

Авторы

Даты

1946-01-01—Публикация

1942-12-23—Подача