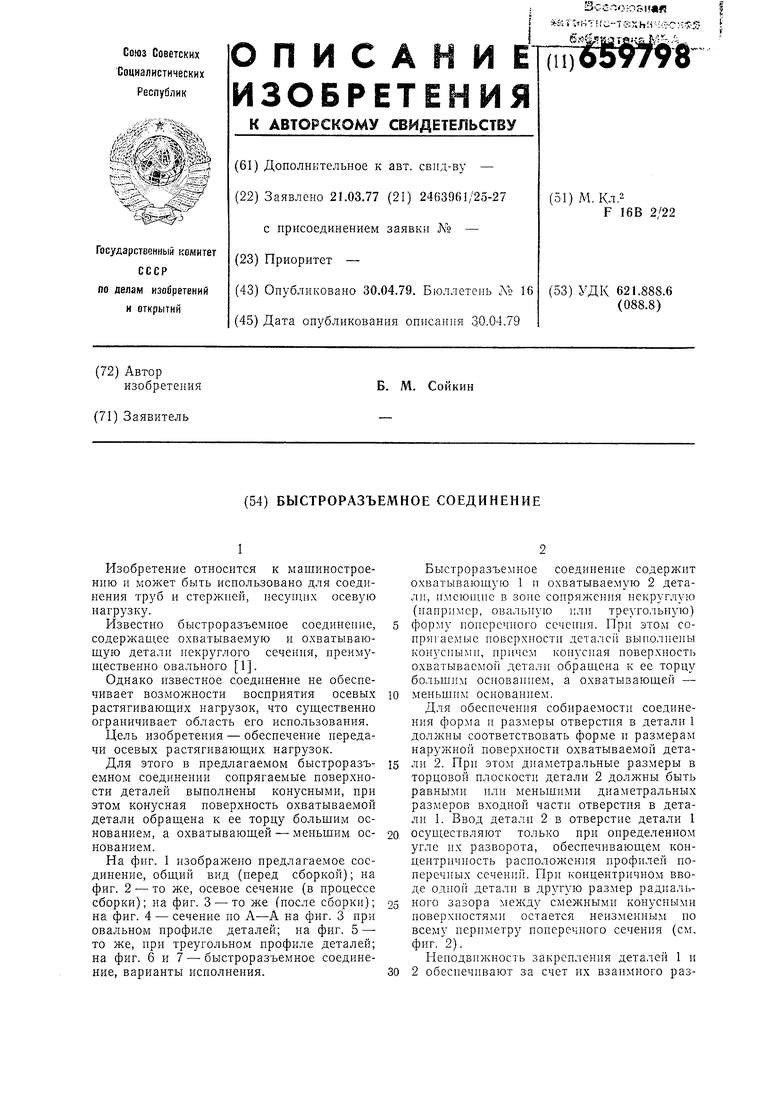

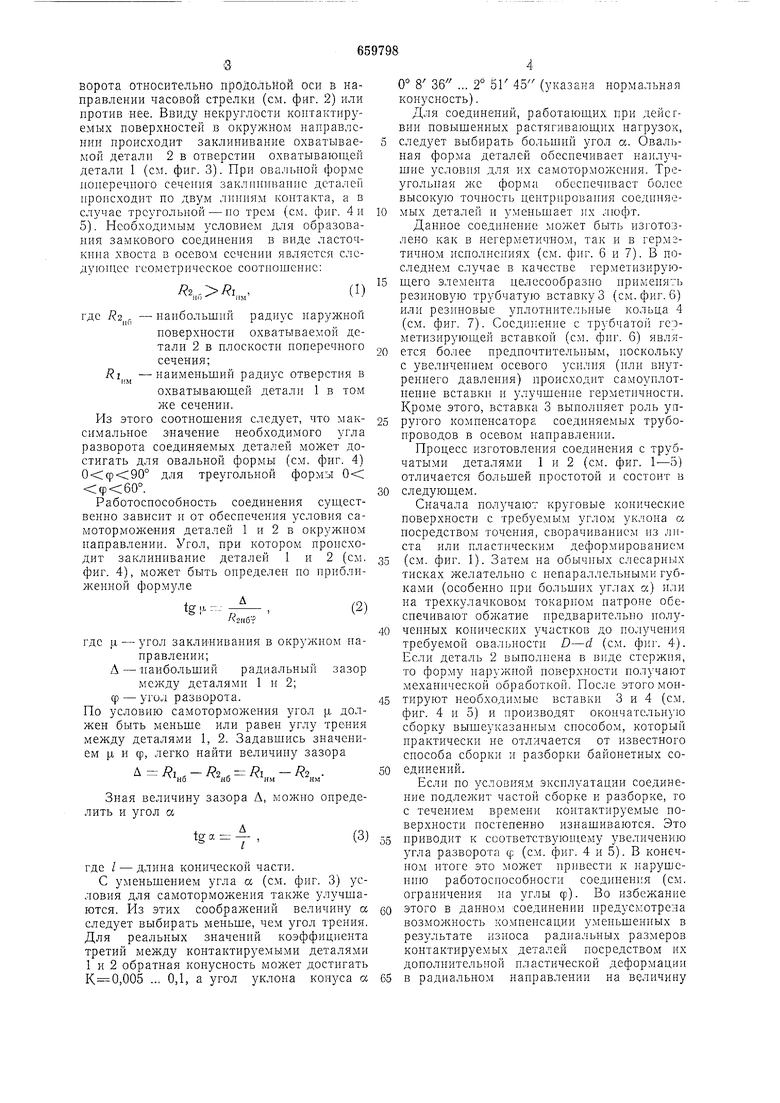

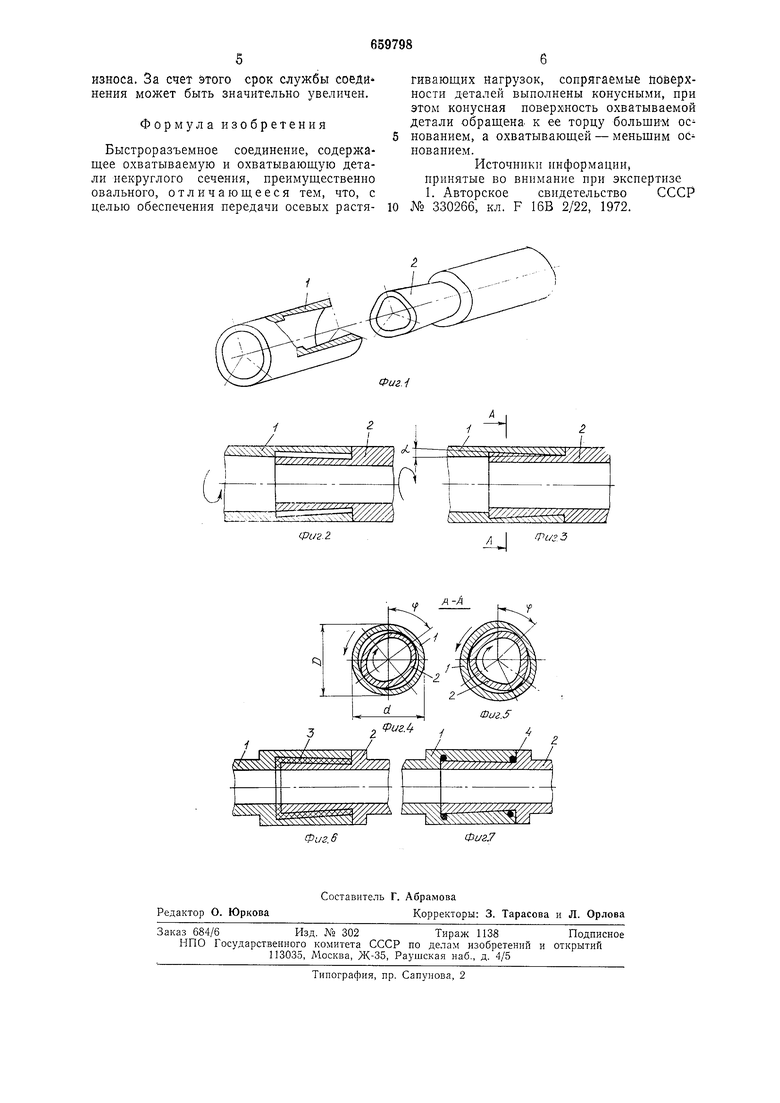

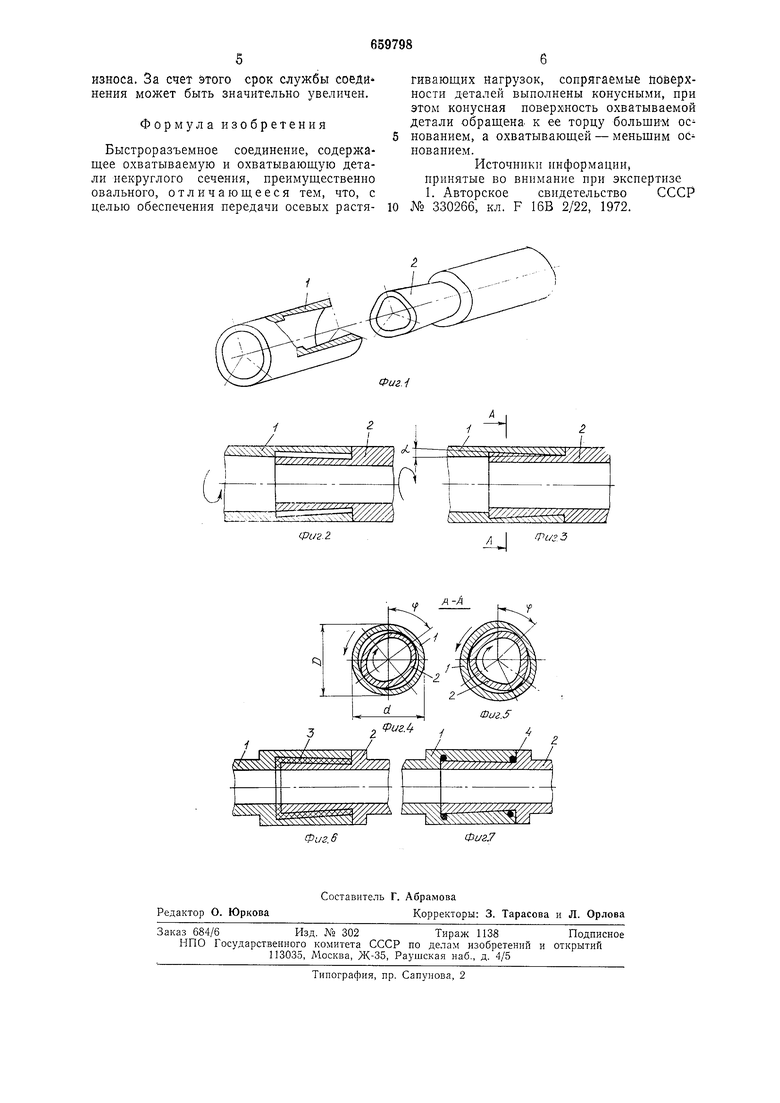

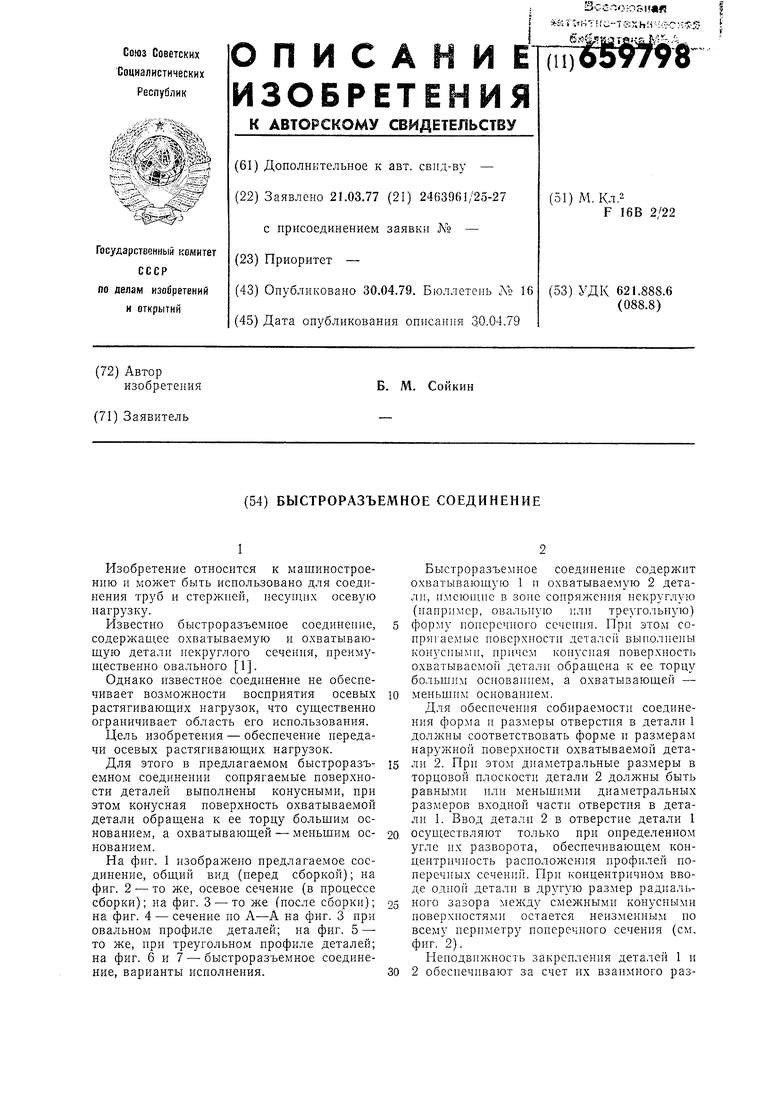

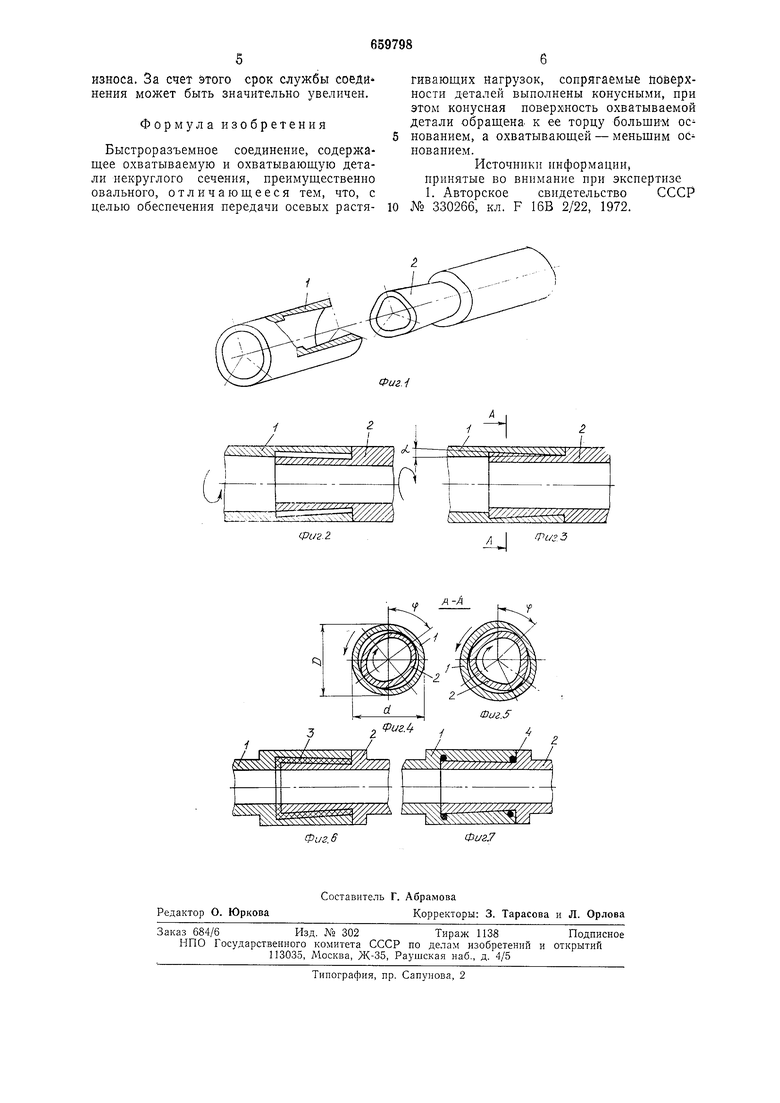

ворота относительно продольной оси в направлении часовой стрелки (см. фиг. 2) или против нее. Ввиду некруглости контактируемых поверхностей в окружном направлении происходит заклинивание охватываемой детали 2 в отверстии охватывающей детали 1 (см. фиг. 3). При овальной форме поперечного сечепия заклинивание деталей происходит по двум линиям контакта, а в случае треугольной - по трем (см. фиг. 4 и 5). Необходимым условием для образования замкового соединения в виде ласточкина хвоста в осевом сечении является следЗющее геометрическое соотношение: иб.„(1) где 2 f, - наибольший радиус наружной поверхности охватываемой детали 2 в плоскости поперечного сечения; 1 -наименьший радиус отверстия в охватывающей детали 1 в том же сечении. Из этого соотношения следует, что максимальное значение необходимого угла разворота соединяемых деталей может достигать для овальной формы (см. фиг. 4) для треугольной формы . Работоспособность соединения существенно зависит и от обеспечения условия самоторможения деталей 1 и 2 в окружном направлении. Угол, при котором происходит заклинивание деталей 1 и 2 (см. фиг. 4), может быть определен по приближенной формуле ,(2) где р, - угол закли-нивания в окружном направлении;А - наибольший радиальный зазор между деталями 1 и 2; Ф - угол разворота. По условию самоторможения угол г должен быть меньше или равен углу трения между деталями 1, 2. Задавшись значением |д, и ф, легко найти величину зазора 1 . - Rl нб нбни Зная величину зазора А, можно определить и угол а где / - длина конической части. С уменьшением угла а (см. фиг. 3) условия для самоторможения также улучшаются. Из этих соображений величину а следует выбирать меньше, чем угол трения. Для реальных значений коэффициента третий между контактируемыми деталями 1 и 2 обратная конусность может достигать ,005 ... 0,1, а угол уклона конуса а 0° 8 36 ... 2 51 45 (указана нормальная конусность). Для соединений, работающих при дейсгвии повыщенных растягивающих нагрузок, следует выбирать больший угол а. Овальная форма деталей обеспечивает наилучшие условия для их самоторможения. Треугольная же форма обеспечивает более высокую точность центрирования соединяемых деталей и уменьшает их люфт. Данное соединение может быть изготовлено как в пегерметичном, так и в герметичном исполнениях (см. фиг. 6 и 7). В последнем случае в качестве герметизирующего элемента целесообразно применять резиновую трубчатую вставку 3 (см. фиг. 6) или резиновые уплотнительные кольца 4 (см. фиг. 7). Соединение с трубчатой герметизирующей вставкой (см. фиг. 6) является более предпочтительным, поскольку с увеличением осевого усилия (или внутреннего давления) происходит самоуплотнение вставки п улучшение герметичности. Кроме этого, вставка 3 выполняет роль упругого компенсатора соединяемых трубопроводов в -осевом направлении. Процесс изготовления соединения с трубчатыми деталями 1 и 2 (см. фиг. 1-5) отличается большей простотой и состоит в следующем. Сначала получают круговые конические поверхности с требуемым углом уклона а посредством точения, сворачиванием из листа или пластическим деформированием (см. фиг. 1). Затем на обычных слесарных тисках желательно с непараллельными губками (особенно при больших углах а) или на трехкулачковом токарном патроне обеспечивают обжатие предварительно полученных конических участков до получения требуемой овальности D-d (см. фиг. 4). Если деталь 2 выполнена в виде стержня, то форму наружной поверхности получают механической обработкой. После этого монтируют необходимые вставки 3 и 4 (см. фиг. 4 и 5) и производят окончательную сборку вышеуказанным способом, который практически не отличается от известного способа сборки и разборки байонетных соединений. Если по условиям эксплуатации соединение подлежит частой сборке и разборке, то с течением времени контактируемые новерхности ностепенно изнашиваются. Это приводит к соответствующему увеличению угла разворота ф (см. фиг. 4 и 5). В конечном итоге это может привести к нарушению работоспособности соединения (см. ограничения на углы ф). Во избежание этого в данном соединении предусмотрена возможность компенсации уменьшенных в результате износа радиальных размеров контактируемых деталей посредством их дополнительной пластической деформации в радиальном направлении на величину

износа. За счег этого срок службы соедй нения может быть значительно увеличен.

Формула изобретения

Быстроразъемное соединение, содержаЩее охватываемую и охватывающую детали «екруглого сечения, преимущественно овального, отличающееся тем, что, с целью обеспечения передачи осевых растягивающих Нагрузок, сопрягаемые пойерхНости деталей выполнены конусными, при этом конусная поверхность охватываемой детали обращена к ее торцу больщим оскованием, а охватывающей - меньшим ос нованием.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 330266, кл. F 16В 2/22, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение деталей | 1978 |

|

SU796484A1 |

| РАЗЪЕМНОЕ ЗАЖИМНОЕ СОЕДИНЕНИЕ | 2000 |

|

RU2191934C2 |

| Соединение деталей | 1987 |

|

SU1511506A1 |

| Неразъемное соединение деталейиз РАзНОРОдНыХ МАТЕРиАлОВ | 1979 |

|

SU812894A1 |

| СТЕРЖЕНЬ С ТЕМПЕРАТУРОНЕЗАВИСИМЫМ ОСЕВЫМ РАЗМЕРОМ | 2001 |

|

RU2216657C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247007C2 |

| Устройство для фиксации деталей | 1991 |

|

SU1821567A1 |

| СОЕДИНЕНИЕ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2001 |

|

RU2239104C2 |

| ВЫСОКОПРОЧНОЕ НА СЖАТИЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБО-ИЛИ ШЛАНГОПРОВОДОВ С КОНИЧЕСКОЙ РЕЗЬБОЙ | 2012 |

|

RU2573864C2 |

| Саморазъемное соединение | 1989 |

|

SU1707312A1 |

Авторы

Даты

1979-04-30—Публикация

1977-03-21—Подача