1

Изобретение относится к области обработки металлов давлением, а именно к устройствам для вытяжки с утонением деталей с переменным поперечным сечением.

Известно устройство для вытяжки с утонением изделия типа стакана, состоящее из нескольких последовательно расположенных матриц. Заготовка проталкивае1ся через матрицы движущимся пуансоном.

Недостатком известного устройства является невозможность проработки металла на всю толщину стенки изделия и получения равномерного распределения механических свойств по сечению.

Наиболее близким рещением из известных к предлагаемому изобретению является устройство для изготовления деталей типа стакана методом вытяжки с утонением, содержащее закрепленный на подвижной плите пресса пуансон, концентрично установленную на.нем с возможностью ограниченного осевого перемещения внутреннюю матрицу, а также размещенную в корпусе на неподвижной плите пресса нижнюю матрицу.

Недостатком такого устройства является то, что с помощью его невозможно получить детали с профильной наружной и внутренней поверхностями. Для получения таких деталей необходимо прибегать к механической обработке, -что увеличивает трудоемкость изготовления.

Целью изобретения является снижение трудоемкости изготовления деталей с профилированной наружной и внутренней поверхностями.

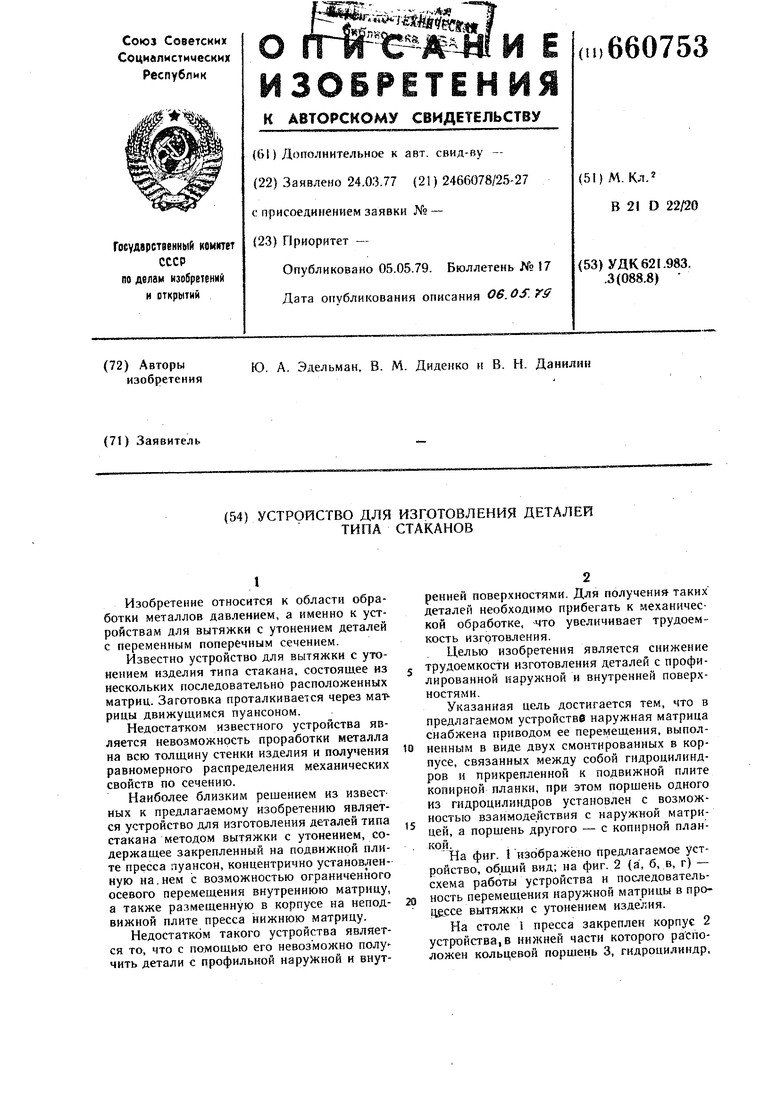

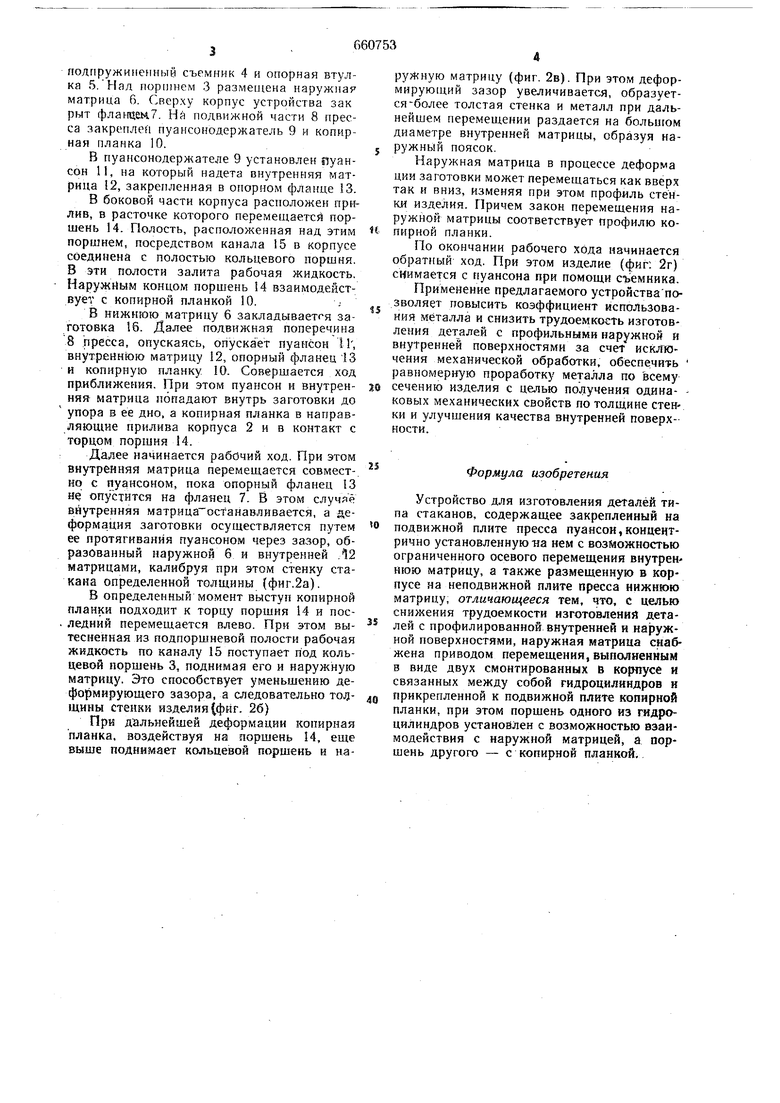

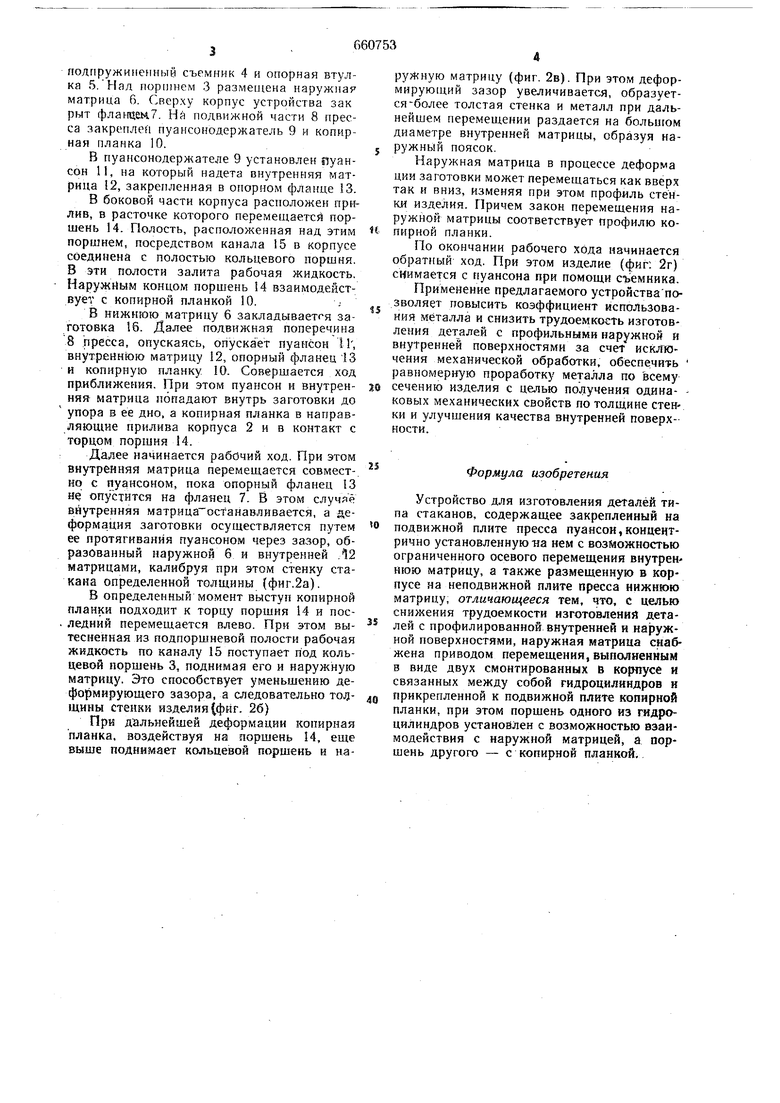

Указанная цель достигается тем, что в предлагаемом устройств© наружная матрица снабжена приводом ее перемещения, выполненным в виде двух смонтированных в корпусе, связанных между собой гндроцилиндров и прикрепленной к подвижной плите копирной планки, при этом поршень одного из гидроцилиндров установлен с возможностью взаимодействия с наружной матрицей, а порщень другого - с копирной планНа фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 (а, б, в, г) схема работы устройства и последовательность перемещения наружной матрицы в про(.щссе вытяжки с утонением изделия.

На столе 1 пресса закреплен корпус 2 устройства, в нижней части которого расположен кольцевой поршень 3, гидроцилиндр. подпружиненный съемник 4 и опорная втулка 5.Над поршнем 3 размещена наружна матрица 6. Сверху корпус устройства зак рыт фланцек. Ни подвижной части 8 пресса закреплен пуансонодержатель 9 и копирная планка 10. В пуаксонодержателе 9 установлен пуансон 1, на который надета внутренняя матрица 12, закрепленная в опорном фланце 13. В боковой части корпуса расположен прилив, в расточке которого перемещаетсй поршень 14. Полость, расположенная над этим поршнем, посредством канала 15 в корпусе соединена с полостью кольцевого поршня. В эти полости залита рабочая жидкость. Наружным концом поршень И взаимодействует с копирной планкой 10. В нижнюю матрицу 6 закладывается заготовка 16. Далее подвижная поперечина 8 пресса, опускаясь, опускает пуансон И , внутреннюю матрицу 12, опорный фланец13 и копирную планку 0. Совершается ход приближения. При этом пуансон и внутренняя матрица попадают внутрь заготовки до упора в ее дно, а копирная планка в направляющие прилива корпуса 2 и в контакт с торцом поршня 14. Далее начинается рабочий ход. При этом внутренняя матрица перемещается совмест-. но с пуансоном, пока опорный фланец 13 не опустится на фланец 7. В этом случяё вйутренняя матрица останавливается, а реформация заготовки осуществляется путем ее протягивания пуансоном через зазор, образованный наружной 6 и внутренней .12 матрицами, калибруя при этом стенку стакана определенной толщины (фиг.2а). В определенный момент выступ копирной планки подходит к торцу порщня 14 и пос. ледний перемещается влево. При этом вытесненная из подпорщневой полости рабочая жидкость по каналу 15 поступает под кольцевой порщень 3, поднимая его и наружную матрицу. Это способствует уменьщению деформирующего зазора, а следовательно TOJJщины стенки изделия (фиг. 26) При дальнейшей деформации копирная планка, воздействуя на порщень 14, еще выше поднимает кольцевой поршень и наруЖную матрицу (фиг. 2в). При этом деформирующий зазор увеличивается, образуется более толстая стенка и металл при дальнейшем перемещении раздается на большом диаметре внутренней матрицы, образуя наружный поясок. Наружная матрица в процессе деформа ции заготовки может перемещаться как вверх так и вниз, изменяя при этом профиль стенки изделия. Причем закон перемещения наружной матрицы соответствует профилю копирной планки. По окончании рабочего хода начинается обратный ход. При этом изделие (фиг: 2г) снимается с пуансона при помощи съемника. Применение предлагаемого устройствапозволяет повысить коэффициент использования металла и снизить трудоемкость изготовления деталей с профильными наружной и внутренней поверхностями за счет исключения механической обработки, обеспечить равномерную проработку металла по всему сечению изделия с целью получения одинаковых механических свойств по толщине стенки и улучшения качества внутренней поверхности. Формула изобретения Устройство для изготовления деталей типа стаканов, содержащее закреплеиный на подвижной плите пресса пуансон,концентрично установленную-на нем с возможностью ограниченного осевого перемещения внутреннюю матрицу, а также размещенную в корпусе на неподвижной плите пресса нижнюю матрицу, отличающееся тем, что, с целью снижения трудоемкости изготовления деталей с профилированной внутренней и наружной поверхностями, наружная матрица снабжена приводом перемещения, выполненным в виде двух смонтированных В корпусе и связанных между собой гидроцилиндров и прикрепленной к подвижной плите копирной планки, при этом поршень одного из гндроцилиндров установлен с возможностью взаимодействия с наружной матрицей, а поршень другого - с копирной планкой.

V Cv W NjWv-

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления деталей типа стакана | 1977 |

|

SU620309A2 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| Штамп для вытяжки полых деталей с переменной толщиной стенки по высоте | 2019 |

|

RU2705829C1 |

| Штамп для вытяжки | 1989 |

|

SU1648602A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПАСТАКАНА | 1972 |

|

SU425701A1 |

| СПОСОБ ЛИСТОВОЙ ШТАМПОВКИ И ДИФФЕРЕНЦИРОВАННОЕ ПРИЖИМНОЕ УСТРОЙСТВО ШТАМПА ЛИСТОВОЙ ШТАМПОВКИ | 2017 |

|

RU2685624C2 |

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ, ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ | 2003 |

|

RU2240887C1 |

| Способ изготовления деталей с отводами и устройство для его осуществления | 1977 |

|

SU763017A1 |

| Устройство для вытяжки листового металла с противодавлением жидкости | 1974 |

|

SU712174A1 |

| Устройство для вытяжки | 1978 |

|

SU710729A1 |

а

Г2

ftn.g

Авторы

Даты

1979-05-05—Публикация

1977-03-24—Подача