Изобретение относится к обработке металлов давлением и может быть использова- но при изготовлении полых осесимметричных изделий, в т. ч. с переменной толщиной стенки, с повышенными требованиями по надежности.

Цель изобретения - снижение трудоемкости изготовления, расширение технологических возможностей путем обеспечения вытяжки с утонением.

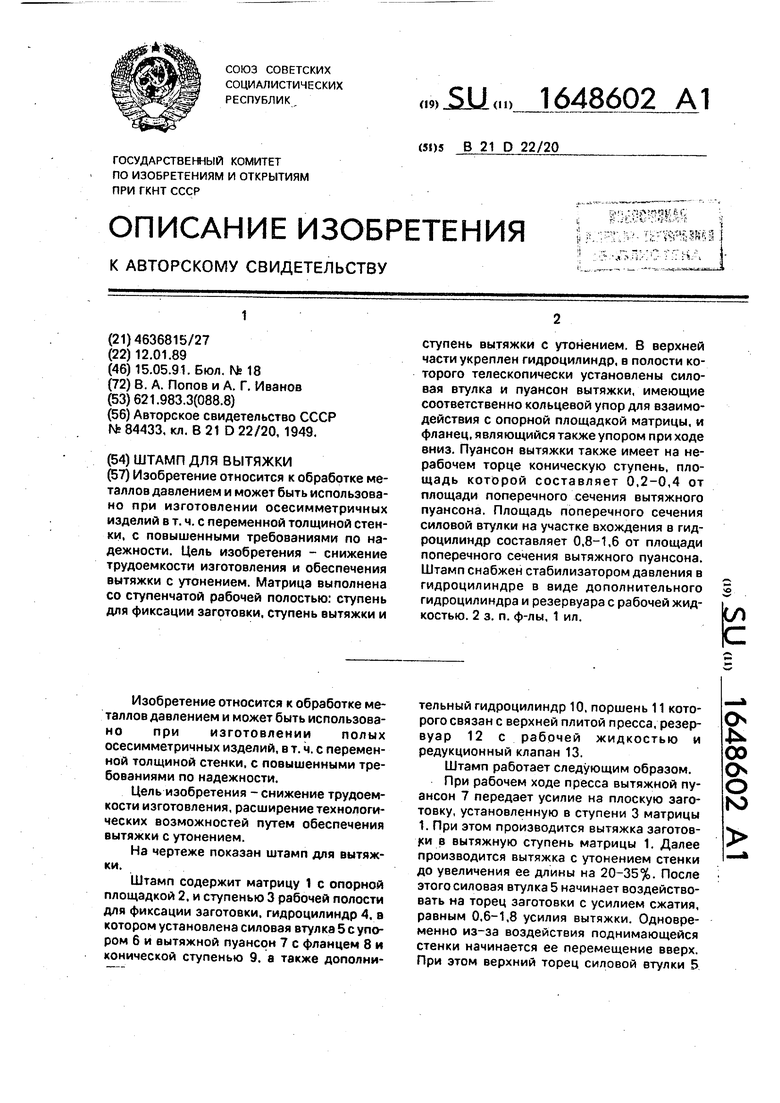

На чертеже показан штамп для вытяжки.

Штамп содержит матрицу 1 с опорной площадкой 2, и ступенью 3 рабочей полости для фиксации заготовки, гидроцилиндр 4. в котором установлена силовая втулка 5 с упором 6 и вытяжной пуансон 7 с фланцем 8 и конической ступенью 9. а также дополнительный гидроцилиндр 10. поршень 11 которого связан с верхней плитой пресса, резервуар 12 с рабочей жидкостью и редукционный клапан 13.

Штамп работает следующим образом.

При рабочем ходе пресса вытяжной пуансон 7 передает усилие на плоскую заготовку, установленную в ступени 3 матрицы 1. При этом производится вытяжка заготовки в вытяжную ступень матрицы 1. Далее производится вытяжка с утонением стенки до увеличения ее длины на 20-35%. После этого силовая втулка 5 начинает воздействовать на торец заготовки с усилием сжатия, равным 0.6-1,8 усилия вытяжки. Одновременно из-за воздействия поднимающейся стенки начинается ее перемещение вверх. При этом верхний торец силовой втулки 5

о

00

о

О

ю

действует на рабочую жидкость, находящуюся в полости гидроцилиндра 4 под давлением Р, которое передается на коническую ступень 9, обеспечивая начальное смещение вытяжного пуансона 7 относительно гидроцилиндра 4 и передачу давления на всю площадь поперечного сечения вытяжного пуансона 7. Соотношение на силовой втулке 5 и вытяжном пуансоне 7 обеспечивается соотношением площадей их поперечных сечений и остается постоянным з течение всего процесса формоизменения до момента касания упора 6 силовой втулки 5 и опорной площадки 2 матрицы 1. Причем упор 6 расположен так, что это происходит при толщине пресс-остатка 0,5-0,8 толщины заготовки.

Далее за счет перемещения силовой втулки 5 в гидроцилиндре 4 давление рабочей жидкости передается на верхний торец вытяжного пуансона 7 и происходит вытяжка пресс-остатка без его утонения, что достигается уменьшением диаметра вытяжного пуансона 7, Фланец 8 предохраняет пуансон 7 от провала. При обратном ходе пресса происходит съем полуфабриката с вытяжного пуансона 7.

При повторном рабочем ходе вытяжной пуансон 7 упирается в заготовку и начинает перемещаться относительно гидроцилиндра 4 в верхнее положение. При этом давлением рабочей жидкости силовая втулка 5 перемещается в крайнее нижнее положение. При достижении вытяжным пуансоном 7 крайнего верхнего положения элементы штампа приходят в исходное положение.

Для поддержания постоянного объема рабочей жидкости в полости гидроцилиндра

4(в связи с возможными утечками в уплотнениях) предназначены дополнительный гидроцилиндр 10, резервуар 12 с рабочей жидкостью. Заданное давление ,1P создается поршнем 11, связанным штоком с верхней плитой пресса, и поддерживается редукционным клапаном 13.

Площадь поверхности конической ступени 9 вытяжного пуансона 7 составляет 0,2-0,4, а площадь поперечного сечения силовой втулки 5 на участке, входящем в полость гидроцилиндра 4, - 0,6-1,8 от площади поперечного сечения вытяжного пуансона 7,

Указанные пределы соотношения площадей поперечного сечения силовой втулки

5и вытяжного пуансона 7 дают соотношение усилий на силовой втулке 5 и вытяжном пуансоне 7. обеспечивающее наиболее благоприятные условия деформирований, исключающее зарождение и развитие дефектов металла.

При уменьшении соотношения менее 0,6 сказывается преобладание растягивающих усилий и возникают трещины отрыва фланца и дна.

При увеличении соотношения более 1,8

преобладание сжимающих усилий вызывает появление скалывающих трещин в стенке полуфабриката.

Фаска на вытяжном пуансоне пло0 щадью 0,2-0,4 поперечного сечения вытяжного пуансона служит для предварительного отхода пуансона от корпуса, при воздействии на нее рабочей жидкости под давлением Р.

5 При уменьшении площади поверхности конической ступени 9 менее 0,2 площади поперечного сечения вытяжного пуансона 7 усилия, развиваемого под действием рабочей жидкости, недостаточно для отхода вы0 тяжного пуансона 7 от гидроцилиндра 4, что снижает эффект, так как преобладает усилие от втулки 5 и существенно повышаются напряжения сжатия.

Увеличение более 0,4 площади попереч5 ного сечения приводит к снижению эффекта, так как усилие вытяжного пуансона существенно превосходит усилие втулки, что увеличивает растягивающие напряжения в стенке.

0 Штамп обеспечивает изменение схемы приложения внешних сил к очагу деформации и неизменность их соотношения в процессе формоизменения таким образом, чтобы увеличение разовой деформации не

5 приводило к образованию в сечении стенки трещин. Это позволяет интенсифицировать процесс формоизменения.

Формула изобретения Штамп для вытяжки, содержащий за0 крепленную на неподвижной части матрицу со ступенчатой полостью, состоящей из фиксирующей ступени и ступени вытяжки, размещенные на подвижной части корпус гидроцилиндра, вытяжной пуансон с цилин5 дрическим фланцем со стороны нерабочего торца и силовую втулку, установленную на вытяжном пуансоне с возможностью относительного осевого смещения, отличающийся тем,что, с целью снижения

0 трудоемкости изготовления, расширения .технологических возможностей путем обеспечения вытяжки с утонением, матрица снабжена ступенью вытяжки с утонением, размещенной за ступенью вытяжки, на си5 ловой втулке выполнен кольцевой упор, смонтированный с возможностью взаимодействия с обращенным к нему торцом матрицы, сама эта втулка выполнена в виде поршня гидроцилиндра и установлена в нем совместно с вытяжным пуансоном, при этом

фланец вытяжного пуансона выполнен диаметром, меньшим диаметра полости гидроцилиндра, и конической ступенью со стороны, противоположной силовой втулке. 2. Штамп по п. 1,отличающийся тем, что вытяжной пуансон выполнен с площадью поверхности конической ступени 0,2-0,4, а силовая втулка - с площадью поперечного сечения участка, входящего в полость гидроцилиндра, 0,6-1,8 от площади поперечного сечения вытяжного пуансона. 3. Штамп по п. 1,отличающийся тем, что он снабжен стабилизатором давления в гидроцилиндре, выполненным в виде дополнительного гидроцилиндра и резервуара с рабочей жидкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1983 |

|

SU1148672A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Штамп для вытяжки с утонением | 1983 |

|

SU1147475A1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2072271C1 |

| Способ изготовления полых изделий | 1978 |

|

SU749497A1 |

| Штамп для вытяжки | 1986 |

|

SU1349837A1 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202427C2 |

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ, ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ | 2003 |

|

RU2240887C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении осесимметричных изделий в т. ч. с переменной толщиной стенки, с повышенными требованиями по надежности. Цель изобретения - снижение трудоемкости изготовления и обеспечения вытяжки с утонением. Матрица выполнена со ступенчатой рабочей полостью: ступень для фиксации заготовки, ступень вытяжки и ступень вытяжки с утонением. В верхней части укреплен гидроцилиндр, в полости которого телескопически установлены силовая втулка и пуансон вытяжки, имеющие соответственно кольцевой упор для взаимодействия с опорной площадкой матрицы, и фланец, являющийся также упором при ходе вниз. Пуансон вытяжки также имеет на нерабочем торце коническую ступень, площадь которой составляет 0,2-0,4 от площади поперечного сечения вытяжного пуансона. Площадь поперечного сечения силовой втулки на участке вхождения в гидроцилиндр составляет 0,8-1,6 от площади поперечного сечения вытяжного пуансона. Штамп снабжен стабилизатором давления в гидроцилиндре в виде дополнительного гидроцилиндра и резервуара с рабочей жидкостью. 2 з. п. ф-лы, 1 ил. 1W ё

//

| Способ глубокой вытяжки цилиндрических изделий и штамп для его осуществления | 1949 |

|

SU84433A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-15—Публикация

1989-01-12—Подача