I

Изобретение относится к области сварки, г именно к сварке трелием.

Известен способ сварки трением одновременно трех деталей 1.

Недостатком известного способа является большое количество грата, который образуется в результате сварки, и трудоемкость его удаления..

Известен также способ сварки трением, при котором осуществляют неразъемное соединение двух цилиндрических деталей разного диаметра и фланца с центральным отверстием, которое в процессе сварки заполняют выдавленным металлом (2).

Данный способ является наиболее близКИМ к предлагаемому по технической сущности и достигаемому результату.

Этот способ позволяет получать сварные соединения практически без грата, так как Центральное отверстие во фланцГ выполняется определенного размера, которое в процессе сварки заполняется выдавленным металлом.

Однако разделка кромок деталей в известном способе все же не позволяет получить соединение, которое бы не потребовало удаления грата с его поверхности.

Указанная операция не всегда может быть рекомендована, поскольку связана со снижением прочности соединения и даже возможным нарушением его сплошности, г также представляется достаточно трудоемкой. Улучшение качества соединения и повышение технологичности процесса достнТается тем, что на стенках отверстия фланца выполняют внутреннюю фаску, больший диаметр которой соответствует диаметру большей цилиндрической детали.

При сварке в процессе формирования соединения объем разделки равномерно заполняется металлом грата, высоту которого получают в пределах плоскости фланца, практически образуя безгратовую неразъемную конструкцию трех деталей. В результа технологичность всей конструкции повышается благодаря тому, что отпадает необходимость в удалении наружного грата при проведении последующих сборочных операций.

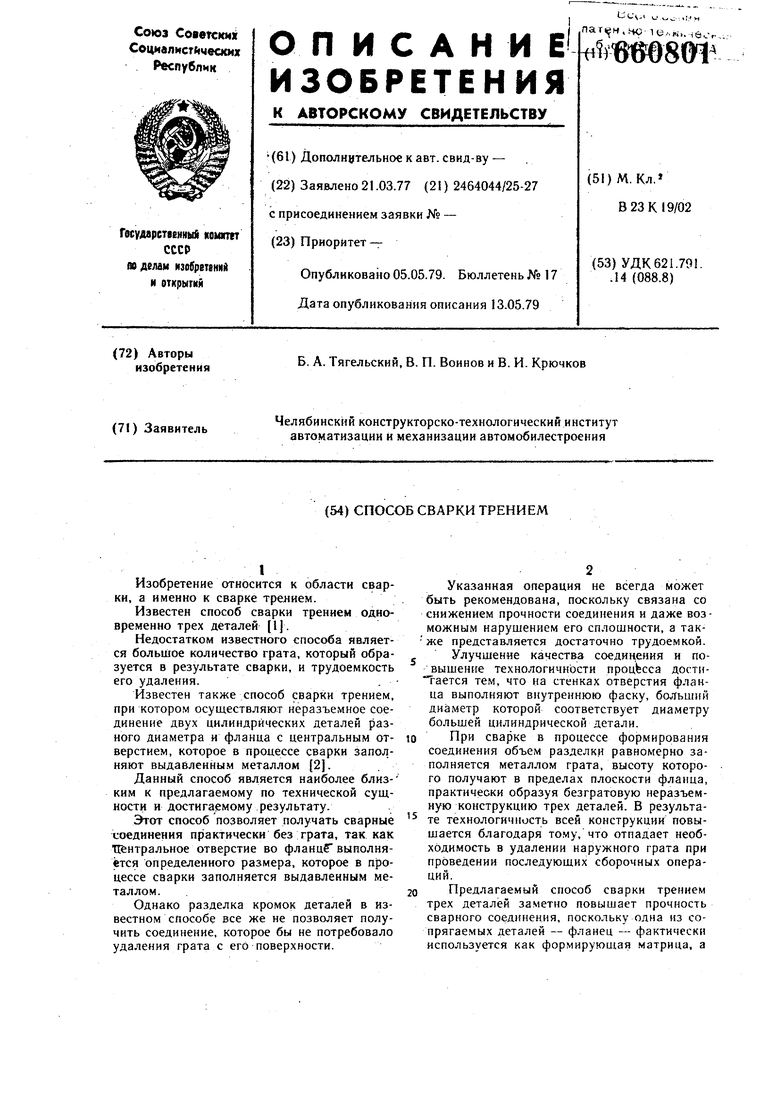

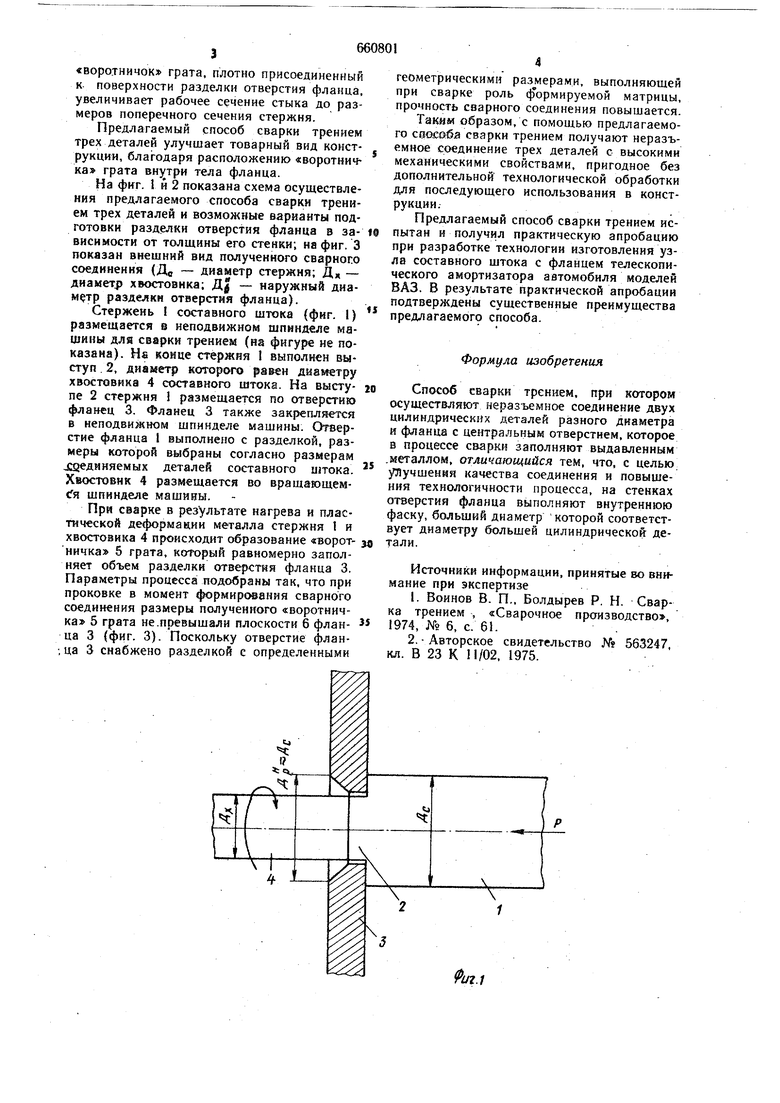

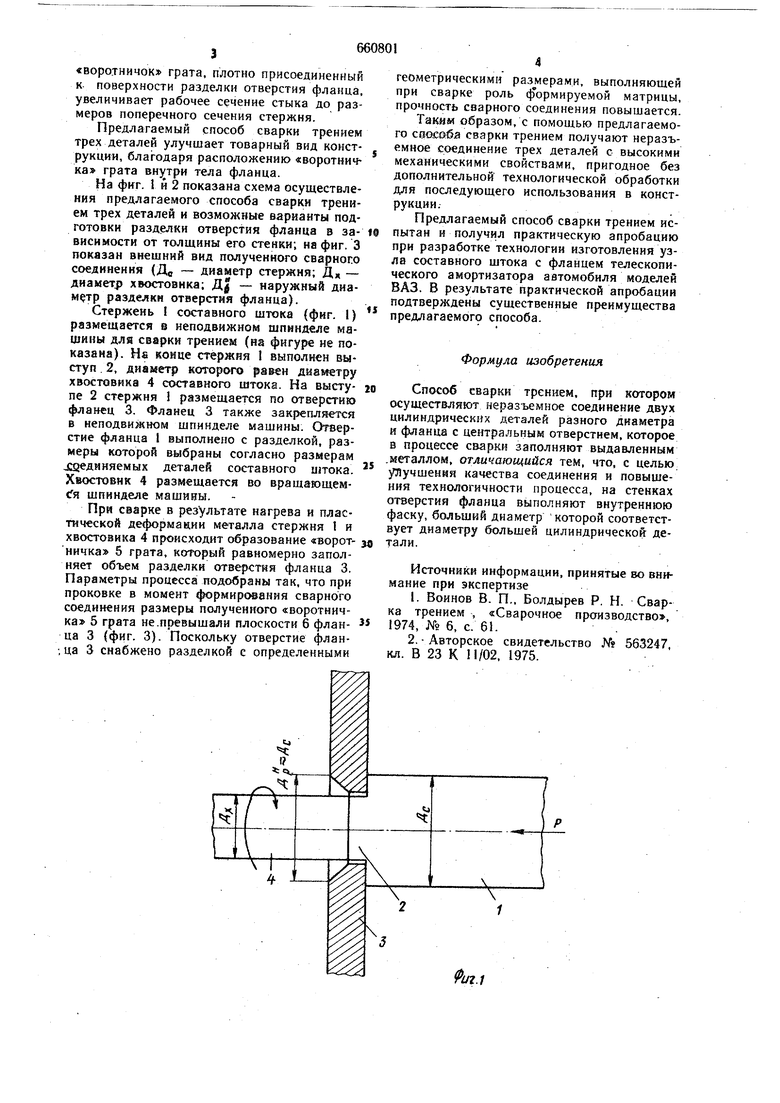

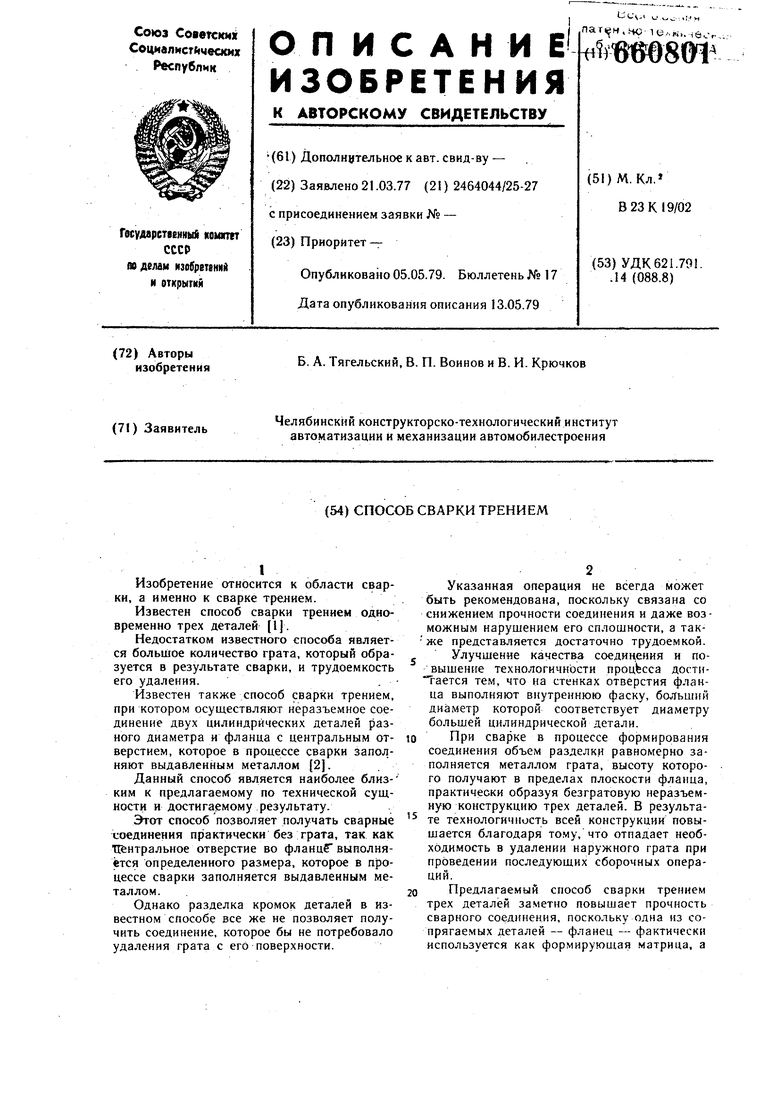

Предлагаемый способ сварки трением трех деталей заметно повышает прочность сварного соединения, поскольку одна из сопрягаемых деталей - фланец - фактически используется как формирующая матрица, а «воротничок грата, плотно присоединенный к поверхности разделки отверстия фланца, увеличивает рабочее сечение стыка до размеров поперечного сечения стержня. Предлагаемый способ сварки трением трех деталей улучшает товарный вид конструкции, благодаря расположению «воротничка грата внутри тела фланца. На фиг. 1 и 2 показана схема осуществления предлагаемого способа сварки трением трех деталей и возможные варианты подготовки разделки отверстия фланца в зависимости от толщины его стенки; на фиг. 3 показан внешний вид полученного сварного соединения (Дд - диаметр стержня; Дд - диаметр хвостовика; Д| - наружный диам тр разделкн отверстия фланца). Стержень I составного штока {фиг. 1) размещается в неподвижном шпинделе машины для сварки трением (на фигуре не показана). На коице стержня 1 выполнен выступ . 2, диаметр которого равен диаметру хвостовика 4 составного штока. На выступе 2 стержня размещается по отверстию 3. Фланец 3 также закрепляется в неподвижном шпинделе машины. Отверстие фланца I выполнено с разделкой, размеры которой выбраны согласно размерам соединяемых деталей составного штока. Хвостовик 4 размещается во врашающем Гя шпинделе машины. При сварке в результате нагрева и пластической деформации металла стержня I и хвостовика 4 происходит образование «воротничка б грата, который равномерно заполняет объем разделки отверстия фланца 3. Параметры процесса подобраны так, что при проковке в момент формирования сварного соединения размеры полученного «воротничка 5 грата не.превышали плоскости 6 фланца 3 (фиг. 3). Поскольку отверстие флан, ца 3 снабжено разделкой с определенными геометрическими размерами, выполняющей при сварке роль (Нормируемой матрицы, прочность сварного соединения повышается. Таким образом, с помощью предлагаемого сварки трением получают неразъемное соединение трех деталей с высокими механическими свойствами, пригодное без дополнительной технологической обработки для последующего использования в конструкции. Предлагаемый способ сварки трением испытан и получил практическую апробацню при разработке технологии изготовления узла составного штока с фланцем телескопического амортизатора автомобиля моделей ВАЗ. В результате практической апробации подтверждены существенные преимущества предлагаемого способа. Формула изобретения Способ сварки трением, при котором осуществляют неразъемное соединение двух цилиндрических деталей разного диаметра и фланца с центральным отверстием, которое в процессе сварки заполняют выдавленным металлом, отличающийся тем, что, с целью улучшения качества соединения и повышения технологичности процесса, на стенках отверстия фланца выполняют внутреннюю фаску, больший диаметр которой соответствует диаметру большей цилиндрической детали. Источники информации, принятые во внимание при экспертизе 1.Воинов В. П., Болдырев Р. Н. Сварка трением , «Сварочное производство, 1974, № 6, с. 61. 2.- Авторское свидетельство № 563247, кл. В 23 К П/02, 1975.

Риг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки трением трубчатых изделий | 1979 |

|

SU772772A1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2291769C1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБ ИЗ АРМИРОВАННОГО ТЕРМОПЛАСТА И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2206019C2 |

| Способ сварки труб давлением | 1979 |

|

SU844187A1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2302673C2 |

| НАПРАВЛЯЮЩИЙ КАНАЛ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2302672C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ | 1997 |

|

RU2139176C1 |

| ЗАГЛУШКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2393560C2 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБ ИЗ АРМИРОВАННОГО ТЕРМОПЛАСТА И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300691C2 |

-X.

Авторы

Даты

1979-05-05—Публикация

1977-03-21—Подача